Microcomposants électromécaniques pour la réalisation de

DOI: 10.1051/rfm/2011002

Microcomposants électromécaniques

pour la réalisation de références de tension

en courant alternatif

Micro-electromechanical components

for alternating voltage reference

Alexandre BOUNOUH1, François BLARD1,2, Henri CAMON2,3, Denis BELIERES1et François ZIADE1

1LNE, 29 Avenue Roger Hennequin, 78197 Trappes Cedex, France, [email protected].

2CNRS ; LAAS, 7 Avenue du Colonel Roche, 31077 Toulouse Cedex 4, France.

3Université de Toulouse ; UPS, INSA, INP, ISAE ; LAAS ; 31077 Toulouse Cedex 4, France.

Résumé

Ce travail explore les potentialités des microsystèmes électromé-

caniques (MEMS) pour fabriquer des références de tension en courant

alternatif (AC) au moyen du couplage électromécanique pour des appli-

cations en métrologie et en instrumentation miniaturisée. Des structures

de test de référence de tension AC de 2 V à 100 V ont été conçues

et fabriquées en utilisant un procédé de micro-usinage de surface de

couche épitaxiale de silicium d’un substrat silicium sur isolant (SOI).

Ce procédé permet un contrôle précis à la fois des dimensions du sys-

tème et des propriétés du matériau. Les valeurs mesurées des références

de tension MEMS sont en bon accord avec les simulations effectuées

avec le logiciel Coventor. Ces structures de test ont également servi à

développer l’électronique de commande et d’actionnement des MEMS

et les bancs de mesure et de caractérisation. Une deuxième généra-

tion de microsystèmes avec des caractéristiques améliorées a ensuite

été fabriquée. Les fréquences de résonance mécanique de ces nouveaux

MEMS mesurées par DLTS (Deep Level Transient Spectroscopy) sont

de quelques kilohertz. Cela permet d’envisager le développement de ré-

férences de tension AC fonctionnant à partir de quelques dizaines de

kilohertz. Enfin, la stabilité de la tension de référence MEMS, évaluée

à 100 kHz, est très prometteuse puisque pour les meilleurs échantillons,

l’écart relatif par rapport à la valeur moyenne présente un écart type de

6,3×10−6sur près de 12 h.

MOTS CLÉS : MÉTROLOGIE ÉLECTRIQUE, MEMS, RÉFÉ-

RENCE DE TENSION, SOI.

Abstract

This work explores MEMS (Micro-ElectroMechanical Systems)

potentialities to produce flexible AC voltage references through

mechanical-electrical transduction that could be used for high pre-

cision electrical metrology and for applications in miniaturized

instrumentation. AC voltage references ranging from 2 V to 90 V have

been designed and fabricated using the same Epitaxial Silicon On In-

sulator (SOI) Surface Micromachining process that permits an accu-

rate control of both dimensions and material properties. The measured

MEMS AC voltage reference values have been found in a good agree-

ment with the calculations performed with Coventor software. These

test structures have been used to develop the read-out electronics to

drive the MEMS and to design a second set of devices with improved

characteristics. Deep Level Transient Spectroscopy measurements car-

ried out on the new MEMS showed resonance frequencies of about a

few kilohertz, which makes it possible to have AC voltage references

working from about tens of kHz. Moreover, the stability of the MEMS

out-put voltage at 100 kHz has been found very promising for the best

samples where the relative deviation from the mean value over almost

12 h showed a standard deviation of 6.3×10−6, which is a very good

result.

KEY WORDS: ELECTRICAL METROLOGY, MEMS DESIGN, VOLT-

AGE REFERENCE, SOI PROCESS.

1. Introduction

La révolution des nanotechnologies et nanostructures

n’a pas seulement permis de mettre en évidence des phé-

nomènes physiques nouveaux liés à des effets quantiques

de taille, de confinement, de surface et d’interface dans

les matériaux, ce qui est d’ailleurs à l’origine du bou-

leversement qu’a connu la métrologie électrique à tra-

vers l’effet Hall quantique et l’effet Josephson, mais a

aussi ouvert un nouveau champ d’applications technolo-

giques dont la portée économique est considérable mais

MICROCOMPOSANTS ÉLECTROMÉCANIQUES POUR LA RÉALISATION DE RÉFÉRENCES ... 17

où la physique est encore loin d’avoir établi des bases dé-

finitives : il s’agit bien évidemment des microsystèmes

électromécaniques (MEMS). Rappelons que les MEMS

sont des systèmes microscopiques qui associent des élé-

ments mécaniques, optiques, électromagnétiques, ther-

miques mais aussi fluidiques à de l’électronique sur des

substrats semi-conducteurs. Ces systèmes s’élaborent à

partir de techniques de lithographie, dépôt et gravure

(micro-usinage de surface et de volume, et les techno-

logies telles que LIGA qui signifie lithographie, élec-

trodéposition par bain d’électrolytes et moulage) et as-

surent des fonctions de capteurs de paramètres physiques

(pression, accélération...) ou d’actionneurs. Dans ces sys-

tèmes, le principe d’actionnement peut être basé sur des

matériaux déposés dits « actifs » qui mettent ensuite en

jeu les propriétés de piézoélectricité, de magnétostriction

ou de mémoire de forme. Un autre type d’actionnement

est lui basé sur une action externe qui consiste à appliquer

un champ électrique pour générer un mouvement, met-

tant en jeu la force électrique de Coulomb qui apparaît

entre deux électrodes portées à des potentiels différents.

On peut aussi avoir un actionnement magnétique, ther-

mique ou électrochimique. Cependant, les MEMS utili-

sant le principe d’actionnement électrostatique sont de

loin les plus répandus pour leurs structures relativement

simples et surtout parce qu’ils peuvent être fabriqués à

partir de matériaux bien connus. Les atouts de la tech-

nologie MEMS résident dans l’amélioration de la perfor-

mance des produits, l’ajout de nouvelles fonctionnalités,

la réduction de la consommation d’énergie, la production

en masse, la miniaturisation et l’accroissement de la fia-

bilité et de l’intégration.

L’essor de plus en plus important qu’ont connu les

MEMS depuis les années 1970, avec les premiers cap-

teurs de pression, vient de la capacité d’assemblage in-

telligent de dispositifs de base (poutres, ressorts, roues,

engrenages...) pour fabriquer des microsystèmes com-

plexes (moteurs, résonateurs, actionneurs, pompes...).

C’est ainsi qu’aujourd’hui la production de masse des

MEMS concerne des domaines aussi variés que la dé-

fense, le secteur médical, l’électronique, les télécommu-

nications et l’automobile. De plus, les MEMS sont en

train d’investir les domaines des télécommunications op-

tiques, des radiofréquences et des biocapteurs devenant

une technologie de choix pour ces secteurs et engen-

drant pour chacun d’entre eux des petites révolutions

car ils permettent d’envisager la réalisation d’architec-

tures présentant de nouvelles fonctionnalités aux perfor-

mances améliorées. Dans beaucoup de cas, l’introduction

des MEMS ne va pas se traduire uniquement par un rem-

placement des composants existants mais par un change-

ment complet dans l’architecture du système lui-même.

Cette émergence de l’industrialisation va se traduire par

un besoin crucial de techniques de test appropriées à ces

composants afin de mieux connaître leurs propriétés et

ainsi de pouvoir concevoir des systèmes à base de MEMS

avec une grande confiance.

Depuis une dizaine d’années, de nombreux travaux

de recherche visent à développer des circuits à base

de MEMS. L’instrumentation miniaturisée est un des

champs d’application privilégiée and des MEMS car, par

leurs dimensions et les différents couplages que l’on peut

obtenir, il est possible de développer des composants tout

à fait innovants. À partir de dispositifs MEMS constitués

de membranes, de poutres ou de bascules, les premières

applications en métrologie électrique ont vu le jour vers

1995 avec les premiers convertisseurs alternatif-continu

(AC-DC) constitués d’une bascule dans laquelle on réa-

lise l’équilibre entre les forces électriques engendrées

par des tensions AC et DC [1,2]. Par la suite, plusieurs

équipes de recherche ont montré d’autres possibilités

d’applications des MEMS pour la métrologie électrique :

références de tension AC et DC [3–6], convertisseurs AC-

DC [7,8], référence de courant et diviseur de tension

basse fréquence [9,10], et capteurs de puissance haute

fréquence [11–13].

La technologie MEMS permet d’envisager la réali-

sation de références secondaires de tension électrique

de valeurs allant de quelques volts à quelques centaines

de volts avec une grande stabilité. Les points forts des

MEMS sont d’abord l’absence de contact mécanique et

donc d’usure, ensuite l’effet d’amortissement de la mem-

brane peut être contrôlé via le contrôle de la pression

du gaz résiduel dans la capsule du dispositif, et enfin

les caractéristiques des composants peuvent être détermi-

nées par des calculs de mécanique classique. Cependant,

pour les très hautes performances recherchées, il est in-

dispensable de limiter la sensibilité de ces structures aux

contraintes mécaniques et de mettre au point une élec-

tronique de contrôle adaptée et très performante qui tient

compte, d’une part des valeurs très faibles des capacités

de travail dans ces dispositifs, et d’autre part du phéno-

mène du « pull-in », base des références de tension.

Les dispositifs MEMS utilisés en métrologie élec-

trique sont formés d’électrodes micro-usinées dont au

moins une est mobile, se déplaçant grâce à l’application

d’une force électrostatique attractive entre les deux élec-

trodes qui est inversement proportionnelle au carré de la

distance entre les électrodes. La force de rappel de rai-

deur caractéristique permet alors de positionner l’élec-

trode mobile à un point d’équilibre. La caractéristique

tension-déplacement peut alors être un étalon de trans-

fert très stable si le dispositif est fabriqué à partir d’un

monocristal de silicium qui présente une grande stabilité

mécanique.

2. Principe des références de tension MEMS

Dans le cas des références de tension électrique, on

utilise le phénomène du « pull-in » dans un microsystème

à capacité variable ; phénomène qui, dans une première

approximation, limite le déplacement stable de l’élec-

trode mobile à un tiers de la valeur de la distance entre

les électrodes d.Lepull-in correspond à la tension maxi-

male au-delà de laquelle les deux électrodes vont inévi-

tablement au contact l’une de l’autre (la force électrique

dépasse la force mécanique de rappel).

La figure 1montre un MEMS capacitif à actionne-

ment électrostatique. Quand une tension continue Vext est

18 REVUE FRANÇAISE DE MÉTROLOGIE no25, Volume 2011-1

d-x

xElectrode

fixe

Electrode

Mobile

-k.x

Fig. 1. – Illustration d’un MEMS capacitif à actionnement

électrostatique.

0

0,2

0,4

0,6

0,8

1

00,20,4

0,6 0,8 1

x

/d

Vout/Vpi

Fig. 2. – Tension aux bornes du MEMS, Vout, normalisée à Vpi

en fonction du déplacement x.

appliquée aux bornes des deux électrodes, une force élec-

trostatique attractive Feapparaît :

Fe=1

2V2

ext

εA

(d−x)2,(1)

où xest le déplacement, dla distance inter-électrode à

x=0, C0est la capacité à x=0(C0=εA/d), εest la

constante diélectrique et Ala surface de l’électrode.

Cette force électrique tend à rapprocher les électrodes

alors que la force mécanique de rappel Fm(Fm=−kx)

tend à restaurer la position de l’électrode mobile.

La figure 2montre la tension Vout (normalisée par rap-

port à Vpi) aux bornes de la capacité en fonction du dé-

placement qui présente un maximum en x=d/3, appelé

tension de pull-in,Vpi (Eq. 2) :

Vpi =8kd2/27C0(2)

Dans ce cas, on peut donc utiliser cette tension de

pull-in comme référence de tension DC puisqu’une va-

riation relative de la position de l’électrode autour de

x=d/3n’affecte la valeur de Vpi qu’au second ordre

(Eq. 3) :

ΔVPi/Vpi ∼−27/4(Δx/d)2(3)

Le comportement de la tension aux bornes de la ca-

pacité décrite par la figure 2est cependant complètement

0.0

0.2

0.4

0.6

0.8

1.0

0.0 0.2 0.4 0.6 0.8 1.0 1.2

IRMS /I max

VRMS/Vpi

Fig. 3. – Tension RMS aux bornes du MEMS, normalisée à Vpi,

en fonction du courant RMS normalisé par rapport au courant

maximum.

théorique puisque dans le cas de l’actionnement par une

tension continue, le système devient instable au-delà de

la position x=d/3. Plusieurs techniques permettent

alors de stabiliser l’électrode mobile au-delà de la po-

sition de pull-in : boucle de contre-réaction de tension

DC [14], capacités placées en séries avec le compo-

sant [15–17], contrôle de la charge avec des capacités

commutables [18,19]oubienàtraversuncourant[20].

Si maintenant l’actionnement de la structure illustrée

en figure 1est assuré par un courant AC sinusoïdal d’am-

plitude IRMS et de pulsation ω, la force électrique devient

alors indépendante de la position xde l’électrode mobile,

et l’amplitude de la tension AC aux bornes des électrodes

peut s’écrire selon (4) [3]:

VAC =IRMS

ωC0⎡

⎢

⎢

⎢

⎢

⎢

⎣1−4

27 IRMS

ωC0Vpi 2

−Fm

kd ⎤

⎥

⎥

⎥

⎥

⎥

⎦

,(4)

où Fmreprésente l’ensemble des forces mécaniques exté-

rieures.

L’amplitude de cette tension présente, en fonction du

courant IRMS, un maximum (Fig. 3):

Vmax

AC =Vpi =8kd2/27C0.

Ce maximum peut être utilisé comme une référence

de tension AC stable, puisque sa variation relative en

ce point dépend seulement du carré de celle du courant

(Eq. 5) :

ΔVRMS/Vpi ∼−3/2(ΔI/Imax)2(5)

Dans ce cas, pour minimiser l’influence des forces

mécaniques, ces références devront être mises en œuvre

à des fréquences très supérieures à la fréquence de réso-

nance du système f0:

f0=√k/m

2π.

MICROCOMPOSANTS ÉLECTROMÉCANIQUES POUR LA RÉALISATION DE RÉFÉRENCES ... 19

Suivant cette approche du pull-in, les travaux réali-

sés dans le cadre du projet européen EMMA (ElectroMe-

chanical Microcomponents for Precision Applications)

portent sur l’étude et le développement de composants

MEMS très stables et la mise au point de leur processus

de fabrication [21]. Ainsi, la stabilité de ces structures

MEMS a été étudiée théoriquement et expérimentale-

ment. Un des résultats marquants est lié à la mise au point

d’une référence de tension AC de 9 V, sur la base d’un

MEMS accéléromètre commercial, montrant une stabi-

lité de la tension à 100 kHz de l’ordre de 2 ×10−6sur

trois semaines de mesure [22]. Cette stabilité a toutefois

été obtenue en appliquant des corrections dues aux effets

de température, d’humidité et de pression, mais surtout

par la compensation de la tension continue dite « built-in

voltage » générée à aux interfaces métal-semi-conducteur

dans le système.

Afin d’obtenir les performances de stabilité requises

pour les domaines de la métrologie et de l’instrumenta-

tion de précision (quelques 10−6par an), il est important

de concevoir des architectures ayant une faible sensibi-

lité à l’égard des contraintes mécaniques et à la disper-

sion géométrique, et de développer des procédés tech-

nologiques assurant des contraintes résiduelles faibles et

une répétabilité élevée. Nous présentons ici les premiers

résultats de développement de MEMS pour réaliser des

références de tension AC : des premiers modèles de test

pour valider le procédé technologique et pour développer

l’électronique de commande, et un deuxième modèle aux

caractéristiques améliorées.

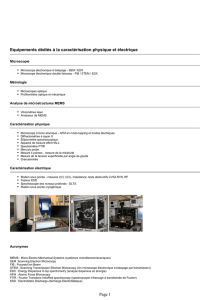

3. Conception et fabrication des MEMS

La stabilité de la tension de référence AC (tension

de pull-in) à base de MEMS dépend en principe de la

stabilité de la constante de raideur ket des propriétés

géométriques du dispositif (notamment l’écartement d).

La constante kpeut être très stable si le matériau utilisé

est un monocristal de silicium. Cependant, une régula-

tion de la température du MEMS est alors indispensable

compte tenu de la dépendance en température du mo-

dule de Young et donc de la constante de raideur. Les

contraintes mécaniques natives dans le matériau ou in-

duites par le procédé de fabrication ou le montage du

composant MEMS constituent également une limitation

à cette stabilité. Par ailleurs, les effets de charge des sur-

faces de silicium sont à l’origine de variations de la ten-

sion du MEMS, causant des instabilités qui peuvent être

éliminées par la métallisation des électrodes par dépôt

d’aluminium ou d’or. D’autres causes d’instabilité pro-

viennent alors des tensions continues induites aux in-

terfaces métal/semi/conducteur (built-in voltage), dépen-

dant de la température, et qui peuvent être compensées

par différentes techniques.

Il apparaît donc que le choix du procédé de

fabrication (micro-usinage de surface ou de volume)

et des matériaux (membranes silicium ou métalliques)

qui conditionne les caractéristiques mécaniques finales

des microsystèmes sera crucial. Nous avons donc conçu

ABC

Fig. 4. – Dessins des trois structures MEMS de tests.

plusieurs modèles de microsystèmes, en commençant par

des structures de test à membrane circulaire en silicium,

puis des modèles améliorés pour évaluer leurs perfor-

mances par rapport aux différents paramètres à l’origine

des instabilités des MEMS.

3.1. Les structures MEMS modélisées

La définition de la géométrie des microsystèmes à

réaliser doit tenir compte des contraintes suivantes :

– la valeur de la capacité variable doit être supérieure

aux capacités parasites du système et avoir une plage

de variation compatible avec la détection du pull-in ;

– la tension de pull-in doit avoir la valeur de la tension

de référence visée ;

– la fréquence de résonance doit être suffisamment

basse (<50 kHz) ; ce qui implique des dimensions

importantes du système.

3.1.1. Modèle n◦1

Les premières structures MEMS de test ont été réa-

lisées avec l’objectif de tester les performances d’un

procédé SOI industriel et des architectures MEMS spé-

cifiques qui peuvent répondre aux problèmes liés à la

réalisation technologique elle-même et aux instabilités

mécaniques et électriques dans les structures MEMS

pour les références de tension. Nous avons donc mo-

délisé trois structures MEMS basées sur un disque cir-

culaire en silicium (membrane mobile) suspendu à des

ressorts ayant différentes configurations afin d’assurer le

meilleur contrôle du déplacement vertical de l’électrode

mobile dans le mode piston. Ces structures ont été modé-

lisées avec le logiciel de simulation Coventor et l’outil de

conception spécifique fourni par la société Tronics Mi-

crosystems.

La figure 4représente les schémas des structures

MEMS. Le premier échantillon (A) est un disque circu-

laire de rayon 500 μm suspendu par trois ressorts placés

à 120◦, de longueur 1 300 μm et de largeur 10 μm. La

forme courbée de ces ressorts permet un gain important

sur la surface totale occupée par le MEMS. L’échantillon

(B) est très similaire au précédent avec les mêmes di-

mensions de la membrane silicium et des ressorts. Dans

ce dernier cas, les trois ressorts sont attachés ensemble

20 REVUE FRANÇAISE DE MÉTROLOGIE no25, Volume 2011-1

AB C

Fig. 5. – Les trois structures MEMS de tests modélisées sous

Coventor.

Fig. 6. – Le déplacement xest calculé pour chaque tension

continue de polarisation appliquée au MEMS A.

formant un anneau circulaire de largeur 10 μm, ceci aug-

mente légèrement la rigidité du système et donc la tension

de pull-in. L’avantage de cette structure est un meilleur

contrôle de la guidance verticale de la membrane mobile.

Le dernier dispositif (C) utilise la même membrane sili-

cium de rayon 500 μm suspendue cette fois-ci par quatre

ressorts droits de longueur 360 μm et de largeur 10 μm.

Toutes ces structures ont été conçues pour avoir une capa-

cité nominale C0de l’ordre de quelques picofarads et des

fréquences de résonance propres inférieures à 100 kHz.

La figure 5représente les trois structures MEMS

modélisées sous CoventorWare. Pour calculer la tension

de pull-in de chaque structure, on calcule le déplace-

ment de la membrane mobile sous l’effet de la force

électrostatique générée par la tension continue de pola-

risation appliquée entre les deux électrodes formées par

la membrane mobile et le substrat. Les simulations ont

été réalisées en tenant compte des dimensions du substrat

SOI et notamment d’une distance d=2μm. Dans ce cas,

la tension de pull-in correspond à la tension maximum

quand le déplacement de la membrane est de 0,66 μm

(d/3). La figure 6traduit la variation de la position xen

fonction de la tension continue de polarisation pour la

structure MEMS A, ce qui permet une estimation de la

tension de pull-in pour cette structure.

À partir des résultats obtenus de la tension de pull-

in des différentes structures, on peut alors calculer les

constantes de raideur kdes différents ressorts et les fré-

quences de résonance. Le tableau 1résume ces caracté-

ristiques pour les trois types de MEMS modélisés. Les

capacités C0ne tiennent pas compte ici des capacités

Anneau

de garde

MEMS

Ancrage

Contact

Fig. 7. – MEMS selon le modèle n◦2.

Tableau 1

Caractéristiques des trois types de MEMS modélisés sous

CoventorWare.

Structure C0(pF) k(N·m−1)f0(kHz) Vpi (V)

A5,0 122 5,3 1,4

B3,5 2 338 23,1 28

C3,4 23 564 74 90

Tableau 2

Dimensions des MEMS du modèle n◦2.

Type de Diamètre Longueur Largeur

structures (µm) (µm) Largeur (µm)

MEMS 5 V 2 210 1 072 10

MEMS 10 V 2 210 884 10

oxyde dues aux points d’ancrage des membrane mobiles

qui sont des capacités parasites.

3.1.2. Modèle n◦2

Suite aux premiers modèles de MEMS qui ont servi

de structures de test, une deuxième structure a été réa-

lisée sur la base d’une membrane sous forme de disque

cylindrique porté par trois ressorts droits (Fig. 7). Nous

avons ainsi augmenté la valeur de la capacité nominale de

la structure et réduit celles des capacités parasites et no-

tamment celles liées aux points d’ancrage de l’électrode

mobile et des contacts électriques. Pour cela, le diamètre

du disque a été doublé pour atteindre 2 210 μm corres-

pondant à une capacité de 23 pF, contre 5 pF pour les

structures de test, et seul un point de contact électrique

est prévu pour l’électrode mobile. Par ailleurs, un anneau

de garde de largeur 65 μm entoure toute la structure pour

garder électriquement l’électrode mobile du reste du sili-

cium du substrat SOI.

Deux structures MEMS ont été réalisées en ciblant

deux tensions de pull-in de 5 V et 10 V. Le tableau 2

donne les dimensions de chacune de ces deux structures.

Ces deux structures ont été modélisées sous Coven-

torWare. La figure 8donne la tension de pull-in pour la

structure 10 V et le tableau 3résume les caractéristiques

calculées pour les deux MEMS.

MICROCOMPOSANTS ÉLECTROMÉCANIQUES POUR LA RÉALISATION DE RÉFÉRENCES ... 21

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

1

/

13

100%