Mémoire de Projet de Fin d`Études

Mémoire de Projet de Fin d’Études

Conception et réalisation d’un préleveur d’air 4

voies autonome : introduction d’un

microcontrôleur et fonctionnement sur batterie

présenté par

Lucas GALAND

Spécialité Génie Électrique, Option Énergie

Institut National des Sciences Appliquées de Strasbourg

pour

l’Institut de Chimie et Procédés pour l’Énergie, l’Environnement et la Santé

Équipe de Physico-chimie de l’atmosphère

UMR7515 sous la cotutelle du CNRS et de l’Université de Strasbourg

1 rue Blessig, 67000 Strasbourg

encadré par

Stéphane LE CALVÉ, pour l’ICPEES

Renaud KIEFER, pour l’INSA de Strasbourg

PFE effectué du 2 février 2015 au 31 juillet 2015

Date de soutenance : 24 septembre 2015

Projet de Fin d’Études INSA Strasbourg

Fiche d’objectifs

Conception et réalisation d’un préleveur d’air 4 voies autonome :

introduction d’un microcontrôleur et fonctionnement sur batterie

•Prise de connaissance de la constitution et du principe de fonctionnement d’un préleveur d’air

•Analyse du cahier des charges et recherche de solutions techniques

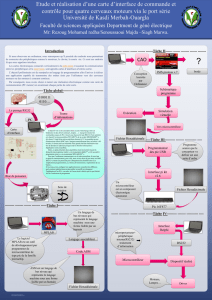

•Développement d’un logiciel de contrôle/paramétrage sur un microcontrôleur

•Développement d’une interface homme-machine basée sur écran tactile

•Réalisation d’une carte d’alimentation et d’une carte de commande

•Introduction d’une batterie et conception/réalisation d’un chargeur adapté

•Ajout de fonctionnalités supplémentaires (archivage de données sur une carte mémoire, mode

d’économie d’énergie)

Remerciements

En premier lieu, je tiens à remercier l’Institut de Chimie et Procédés pour l’Énergie, l’Environ-

nement et la Santé (ICPEES) de m’avoir accueilli et de m’avoir permis d’effectuer mon projet de fin

d’études. Je tiens à remercier particulièrement mes encadrants, à savoir M. Stéphane LE CALVÉ,

responsable de l’équipe de physico-chimie de l’atmosphère de l’ICPEES, et M. Renaud KIEFER,

enseignant au département génie électrique et climatique de l’INSA de Strasbourg.

Je tiens également à remercier chaleureusement M. Vincent PERSON, ingénieur projets, Mme

Claire TROCQUET, ingénieure chimie R&D et Mme Rouba NASREDDINE, doctorante, qui m’ont

aidé par leurs conseils avisés et qui m’ont permis de réaliser mon projet de fin d’études dans d’excel-

lentes conditions.

Je souhaite exprimer ma reconnaissance envers la société In’ Air Solutions, et plus particulière-

ment envers Mme Stéphanette ENGLARO, présidente et directrice générale, et M. Pierre BERN-

HARDT, conseiller scientifique.

Enfin, je remercie également les personnels du laboratoire et les stagiaires ainsi que toutes les

personnes que j’ai pu côtoyer durant ce PFE.

1

Projet de Fin d’Études INSA Strasbourg

Condensé

La qualité de l’air que nous respirons est désormais considérée comme l’un des principaux facteurs

d’apparition chez l’Homme de pathologies comme les allergies, les troubles de la respiration ou en-

core plus inquiétant, certaines formes de cancers. C’est pourquoi il est aujourd’hui devenu nécessaire

de développer de nouveaux instruments capables d’échantillonner l’air pour une analyse différée ou

immédiate. Ce projet de fin d’études vise à perfectionner un préleveur d’air développé précédemment

afin de le rendre davantage autonome. Ce système consiste à faire circuler un certain volume d’air

ambiant sur un matériau adsorbant qui est analysé par la suite afin d’en déduire la concentration

des polluants présents. Ce rapport présente les modifications techniques qui ont ainsi été apportées.

D’une part, des ajouts interviennent au niveau de son logiciel de contrôle par la mise en œuvre d’un

microcontrôleur et d’une interface homme-machine basée sur un afficheur tactile. D’autre part, a été

ajouté un système de batterie accompagné de son chargeur dédié.

Abstract

The quality of the air we breathe is henceforth considered as one of the main factors responsible

of the appearance of some illnesses such as alergies, respiratory diseases and even some forms of

cancer. That is why it has become necessary today to develop new instruments able to sample

ambient air for immediate or postponed analysis. This graduation project is intented to improve an

existing air sampler in order to make it more autonomous. This system works by making a definite

volume of ambient air flowing onto an adsorbant material that will be analysed afterwards to get air

pollutant concentrations. This report introduces the technical enhancements that have been brought.

On one side, enhancements occur at a software level with the integration of a control software in a

microcontroller and with the making of a human-machine interface based on a touchscreen. On the

other side, a battery system with a dedicated charger has been designed.

2

Table des matières

Fiche d’objectifs 1

Remerciements 1

Condensé 2

Glossaire 5

Introduction 6

Présentation du laboratoire 7

1 Prise de connaissance du sujet et rédaction du cahier des charges 8

1.1 Principe de fonctionnement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

1.2 Contexted’étude ...................................... 9

1.2.1 LeLabjackU12................................... 10

1.2.2 Lelogicieldecontrôle................................ 10

1.2.3 Avantages et inconvénients du préleveur développé par le laboratoire . . . . . . 11

1.3 Cahierdescharges ..................................... 11

1.3.1 Problématique.................................... 11

1.3.2 Objectifs....................................... 11

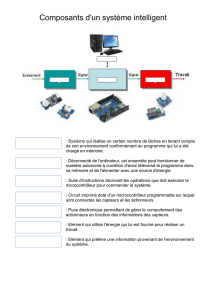

1.4 Lesélémentsdusystème .................................. 12

1.4.1 Lapompe ...................................... 13

1.4.2 Le régulateur de débit massique . . . . . . . . . . . . . . . . . . . . . . . . . . 13

1.4.3 Lesdistributeurs .................................. 14

1.4.4 Les cartouches de prélèvement . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

2 Développement du logiciel et de la carte microcontrôleur 15

2.1 Environnement de développement intégré . . . . . . . . . . . . . . . . . . . . . . . . . 15

2.2 Choixdeséléments ..................................... 16

2.2.1 Microcontrôleur................................... 16

2.2.2 Écran tactile et contrôleur graphique . . . . . . . . . . . . . . . . . . . . . . . 17

3

Projet de Fin d’Études INSA Strasbourg

2.2.3 Supportdestockage ................................ 18

2.3 Développementlogiciel................................... 19

2.3.1 Drivers........................................ 19

2.3.2 Fonctionsgraphiques................................ 21

2.3.3 Fonctions logicielles avancées . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

2.3.4 Organisation des menus . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

2.4 Cartemicrocontrôleur ................................... 33

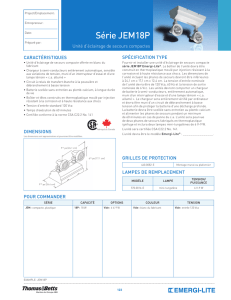

3 Développement d’une carte de puissance 34

3.1 Problématique........................................ 34

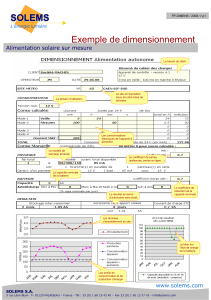

3.2 Génération des bus d’alimentation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

3.2.1 Solutionsproposées................................. 36

3.2.2 Solutionretenue................................... 37

3.3 Commande de la pompe et des électrovannes . . . . . . . . . . . . . . . . . . . . . . . 38

3.4 Réalisationdelacarte ................................... 39

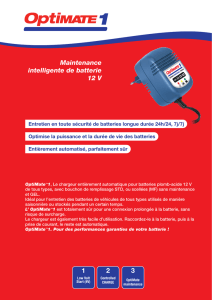

4 Mise en place d’une batterie et conception d’un chargeur dédié 40

4.1 Choixdelabatterie..................................... 40

4.2 Conceptionduchargeur .................................. 41

4.2.1 Présentation du LTC4008 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

4.2.2 Profildecharge................................... 42

4.2.3 Profil de charge attendu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

4.2.4 Schéma électronique du chargeur . . . . . . . . . . . . . . . . . . . . . . . . . 44

4.2.5 Réglage de la tension de fin de charge (ou tension de floating) . . . . . . . . . 44

4.2.6 Réglage du courant de charge . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

4.2.7 Celluledecommutation .............................. 45

4.2.8 Choixdel’inductance................................ 45

4.2.9 Protectionthermique................................ 45

4.3 Réalisationduchargeur................................... 46

4.3.1 Connectique..................................... 46

4.3.2 Difficultésrencontrées ............................... 46

5 Intégration mécanique 48

5.1 Fixation des actionneurs dans la mallette . . . . . . . . . . . . . . . . . . . . . . . . . 49

5.2 Intégration des cartes électroniques et de l’écran tactile . . . . . . . . . . . . . . . . . 49

5.3 Résultatfinal ........................................ 50

Conclusion générale et perspectives d’amélioration 51

Bibliographie 54

4

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

1

/

55

100%