DOSSIER lectrodéposition des métaux Mots

DOSSIER

lectrodéposition des métaux

Mots-clé :

Métaux lourds,

Electrolyse,

Environnement.

par Olivier LECLERC,

EDF, Direction des Etudes et Recherches

Les contraintes d'environnement en

matière de rejets industriels contenant

des métaux lourds sont de plus en plus

sévères. Parmi les procédés proposés

pour l'épuration de ces rejets, la

méthode de l'électrolyse paraît

particulièrement intéressante.

INTRODUCTION

L'expansion industrielle et l'importance sans cesse

accrue de polluants peut entraîner des risques non négli-

geables pour notre environnement. Parmi ces polluants, les

rejets industriels contenant des métaux lourds représentent

une part considérable des nuisances industrielles. De ce

fait, les contraintes en matière d'environnement vis-à-vis

de ces polluants sont de plus en plus sévères. S'il existe de

nombreux procédés proposés pour épurer de telles solu-

tions, il convient d'essayer de mettre en oeuvre des moyens

modernes permettant de revaloriser les métaux présents

dans les effluents et d'éliminer, voire même supprimer, la

production de boues hydroxydes en fin de traitement.

Parmi les procédés proposés, l'électrolyse occupe une

place de choix en proposant des unités de dépollution com-

pactes, économiques et efficaces.

L'ÉVOLUTION DE LA RÉGLEMENTATION

En France, un large débat entre le ministère de

l'Environnement et les industriels, notamment ceux du trai-

tement de surface (responsables d'environ 30 % de la pol-

lution industrielle des eaux), a conduit à la mise au point en

1985 d'une réglementation sur les rejets industriels

liquides. Comparativement aux anciennes normes datant de

1972 et 1983, ce nouvel arrêté a fortement renforcé les

contraintes réglementaires. De plus, une nouvelle concerta-

tion est actuellement engagée afin de modifier la réglemen-

tation à l'horizon de l'an 2000. On constate en lisant le

tableau 1 (page 30) que les normes se durcissent au fur et à

mesure des années pour atteindre dans le cas des nouvelles

installations des valeurs extrêmement basses. De plus, elles

Pour atteindre les normes actuelles concernant les

rejets de métaux, de nombreuses techniques sont

disponibles, traditionnelles (précipitation puis

sédimentation ou filtration, résines échangeuses

d'ions, cémentation, concentration), ou issues de

l'électrochimie (électrolyse, électroflottation,

électroélectrodialyse, électro-osmose, action

d'agents oxydants).

Les méthodes traditionnelles présentent toutes des

inconvénients : nécessité de mise en décharge de

déchets devenus solides, nécessité de régénérer la

résine dans le cas de résines échangeuses d'ions,

impossibilité d'atteindre la norme des rejets avec

la cémentation.

L'électrodéposition est particulièrement bien

adaptée au traitement des métaux lourds ou des

métaux précieux, le métal étant déposé à la

cathode. Ce procédé est applicable dans

l'industrie du traitement de surface, la chimie.

sont assorties de contraintes en termes de flux polluant, de

consommation d'eau et de mélange de métaux dans les

effluents. Par exemple, dans le cas des nouvelles installa-

tions, il est prévu de fixer la valeur limite de rejet pour la

somme des métaux, eux-mêmes affectés de valeurs limites

individuelles, à 6 mg/1 contre 15 mg/t selon l'arrêté de

1985.

Pour espérer atteindre de telles normes, de nombreuses

techniques peuvent être mises en oeuvre. Parmi celles-ci,

on peut citer les techniques traditionnelles ou ne faisant pas

appel aux phénomènes électrolytiques :

- la méthode de précipitation puis de sédimentation ou de

filtration des boues formées,

- les résines échangeuses d'ions,

- la cémentation,

- les techniques de reconcentration.

A ces techniques, s'ajoutent les méthodes issues de

l'électrochimie. Celles-ci peuvent faire directement appel à

un processus de dépollution électrochimique ou encore

générer in situ par voie électrochimique des agents dépol-

luants. Ces méthodes sont :

- l'électrolyse,

REE

L'ÉLECTRICITÉ AU SERVICE D'UNE INDUSTRIE PROPRE

2. Valorisation des rejets et des déchets

- l'électroflottation,

- l'électro-électrodialyse,

- l'électro-osmose,

- l'action d'agents oxydants générés électrochimique-

ment comme le chlore ou l'ozone.

Dans la suite de cet article seront présentées les applica-

tions de l'électrolyse dans le traitement d'effluents indus-

triels chargés en métaux.

LES TECHNIQUES

NON ÉLECTROLYTIQUES

La technique de précipitation-fiftration

Si le traitement des effluents par précipitation des

hydroxydes est encore fréquemment utilisé, les inconvé-

nients liés à l'usage de cette technique sont nombreux. En

effet, les opérations de filtration (ou de centrifugation) sont

longues et, en raison de l'existence de réactions concur-

rentes (coprécipitation) ou de phénomènes d'adsorption,

les séparations effectuées ne sont qu'imparfaites. De plus,

un problème majeur réside dans le fait que les boues chi-

miques solides formées peuvent trouver une voie de retour

dans les circuits d'eau locaux, entraînant de ce fait

d'importants risques de dispersion de déchets chimiques,

notamment dans les réserves souterraines. Il est à noter que

l'usage exclusif de cette méthode ne permet pas nécessaire-

ment un traitement des effluents industriels conforme aux

normes de rejets actuellement en vigueur, a fortiori lorsque

le métal à récupérer est présent dans l'effluent sous une

forme complexée (ce qui est généralement le cas pour des

rinçages issus de bains chimiques dans le secteur du traite-

ment de surface). Enfin, l'épuration d'un effluent par une

technique de précipitation conduit, non pas à une diminu-

tion effective de la pollution, mais au transfert d'une pollu-

tion liquide vers une pollution solide.

L'évolution des contraintes réglementaires relatives au

stockage en décharges classées va vraisemblablement

poser à terme un problème économique. En effet, en 1989,

le coût moyen de mise en décharge était de 400 F/t en

France, de 1 500 F/t en Allemagne et de 4 000 F/t en

Suisse. Il deviendra donc rapidement impensable de stoc-

ker dans des décharges classées des boues composées

d'hydroxydes de métaux lourds (boues qui n'ont que rare-

ment un taux d'humidité supérieur à 40 %) si on peut aisé-

ment récupérer et recycler les métaux lors du traitement

des effluents.

Les résines échangeuses d'ions

Cette technique repose sur des phénomènes d'adsorption

spécifiques de l'élément à extraire sur des résines synthé-

tiques.

Les résines échangeuses d'ions sont généralement

constituées par un réseau macromoléculaire sur lequel sont

greffés des radicaux ionisables (NOH, C02H, S03H,

S03M...).

Les principales caractéristiques de cette technique sont

les suivantes :

- possibilité de traiter des concentrations d'entrée nette-

ment inférieures au mg/1,

- possibilité de traiter des effluents ayant une faible

conductivité,

Tableaas 1 - Evolution de la réglementation

Normes de rejet Normes de rejet A l'étude pour A l'étude pour

(mg/1) 1972 1985 les installations les nouvelles

existantes installations

Aluminium 5,0 5,0 5,0 (AI + Fe)

Argent 0,5 0'l

Cadmium 3,0 0,2 0,2 0,2

Chrome hexavalent 0,1 0,1 0'l 0,1

Chrome total - 3,0 3,0 0,5

Cuivre 2,0 2,0 0,5

Etain - 2,0 2,0 2,0

Fer - 5,0 5,0 5,0 (AI Fe)

Nickel - 5,0 5,0 0,5

Plomb - 1,0 l'O 0,5

Zinc - 5,0 5,0 0,5

Cyanures 0,1 ou 1 0,1 0'l 0'l

Fluorures 15,0 15,0 15,0 15,0

Phosphore - 10'0 10,0 10,0

DCO - 150 150 150

MES 30 30 30 30

pH 5 à 9 6,5 à 9 6,5 à 9 6,5 à 9

REE

N'3 1995

l'ÉLECTRICITÉ AU SERVICE D'UNE INDUSTRIE PROPRE

2. Valorisation des rejets et des déchets

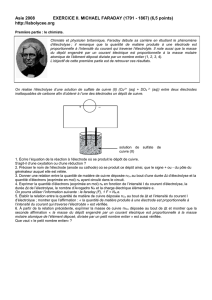

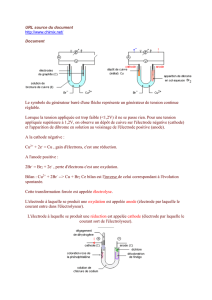

effectuer une oxydation) au moyen de conducteurs électro-

niques (généralement des métaux) plongeant dans la solu-

tion.

Les électrons sont échangés entre le métal et les espèces

en solution (ou encore avec le solvant). Il s'agit de réac-

tions électrochimiques, la transformation de l'espèce étant

appelée électrolyse. L'électrolyse est obligatoirement réali-

sée entre deux électrodes qui échangent le même nombre

d'électrons. L'électrode où s'effectue l'oxydation est appe-

lée l'anode et celle où il y a réduction est appelée cathode.

Les corps pouvant faire l'objet d'une transformation

découlant d'une réaction électrochimique sont dits électro-

actifs.

Il est possible que le matériau constitutif de l'électrode

participe à la transformation chimique en même temps

qu'il échange des électrons. On a dans ce cas une électrode

attaquable. Ce phénomène est bien connu dans l'industrie

des traitements de surface où de telles électrodes sont utili-

sées pour faire de l'électro-affinage ou encore reconcentrer

en continu les bains d'électrolyse (utilisation d'anodes

solubles).

Les électrodes inattaquables ne servent que de support

pour les électrons. Les électrodes en or, en platine, en tita-

ne platiné ou encore en titane ruthénié ou iridié sont en

règle générale des électrodes inattaquables.

Toute espèce électro-active fait partie d'un couple oxy-

doréducteur. Ce couple est caractérisé par une grandeur

constante, le potentiel normal, qui est noté généralement

E. La valeur de Eo est exprimée en volts par rapport au

potentiel normal de l'hydrogène, potentiel choisi conven-

E

4.

2V

Ce4+ 1 Ce3+

OX3

OX2

Oxj

(EO) 3

Red3

(Eo) 2

Red2

Redj

a

Q.

'E.

C12

Br2

Fe3+

(Eo) J H+

V3+

cr3+

Echelle de potentiel

ci «

Br "

IV

Fe2+

CU2+1 C'.

o H2

V

Cr2+

2. Valeurs de potentiels pour quelques couples

d'oxydoréducteurs courants.

tionnellement comme étant égal à 0 volt. La figure 2 donne

différentes valeurs de potentiels stantards pour quelques

couples couramment rencontrés. Les oxydants sont situés à

gauche de l'échelle, les réducteurs à droite. On constate en

regardant cette figure qu'il est indispensable de prendre en

compte les limitations dues au solvant (en général l'eau

pour ce qui est du domaine des effluents), celui-ci pouvant

soit céder, soit fixer des électrons selon les réactions :

Réduction de l'eau :

2 H,O + 2 e- ---> H2 + 2 OH-

Oxydation de l'eau :

2 H20 + 4 e- -> 02 + 4 Hl

Il en résulte que les oxydants et les réducteurs très forts

ne peuvent exister dans l'eau en raison d'une réaction ins-

tantanée. Par exemple, le fluor n'existe pas en solution

aqueuse, il est réduit par l'eau pour former des fluorures :

2F2+ 2 H,o - > 4 F-+ 0 2+ 4 H+

De même, le sodium à l'état métallique n'existe pas ; il

réagit en réduisant l'eau pour former de l'hydrogène. Il

n'est donc pas possible de récupérer, par électrolyse, du

sodium métallique à partir d'une solution aqueuse de chlo-

rure de sodium.

En effet, le couple Na/Na'étant plus réducteur que le

couple H20/H2 il se produit spontanément une oxydation

du sodium et une réduction de l'eau selon la réaction :

2 Na + HI) O ---> H2 + 2 Na+ + 2 OH-

De même, il n'est pas possible, par exemple, d'électrodé-

poser de l'aluminium en phase aqueuse en raison des limi-

tations dues au solvant. La réaction cathodique sera celle

de la réduction de l'eau en hydrogène. Le domaine de

potentiel pouvant être utilisé dans un solvant est limité par

les propriétés oxydoréductrices de ce dernier (dans le cas

de l'eau 1,23 V). Toutefois, il convient de prendre en

compte la cinétique de ces réactions. En effet, les échanges

d'électrons avec l'eau sont souvent extrêmement lents.

Pour les raisons évoquées précédemment, l'utilisation

d'une tension trop forte dans un électrolyseur se traduira

par la réaction du solvant aux deux électrodes, et la produc-

tion par exemple d'hydrogène et d'oxygène (ou de chlore)

induisant non seulement un mauvais rendement électrique

(la majeure partie des électrons ne sera pas utilisée pour la

réaction souhaitée, par exemple la réduction de l'ion métal-

lique en solution), mais également un risque chimique lié à

la production d'un mélange hydrogène/oxygène.

c

L'état chimique de l'espèce à électrolyser est donc fon-

damental puisque celle-ci doit nécessairement être élec-

troactive dans le milieu considéré. Pour les effluents issus

du traitement de surface, deux cas sont possibles.

Dans le premier cas, il s'agit d'effluents issus de bains

chimiques, bains où les métaux sont généralement présents

sous une forme complexée non électroactive. Un traitement

chimique préalable à t'étectrodéposition est donc indispen-

REE

N'- 1995

Electrodéposition des métaux

sable. Pour ce faire, différents paramètres peuvent être

modifiés. On peut intervenir sur le pH de la solution, modi-

fier la température d'électrolyse, etc.

Dans un autre cas, on est en présence d'effluents prove-

nant de traitements électrolytiques. Dans ce cas, l'électro-

déposition peut être envisagée de manière directe puisque

l'élément est sous une forme électroactive. Il est néan-

moins indispensable que la conductivité de l'effluent soit

suffisante.

Dans une cellule d'électrolyse, en l'absence de courant

ou de potentiel imposé, il s'établit un équilibre au cours

duquel l'échange :

Oxydant + n.e- ---> Réducteur

se fait à la même vitesse que la réaction :

Réducteur - n.e- ---> Oxydant

L'électrode prend alors ce que l'on appelle le potentiel

d'équilibre (E). Si un potentiel (Ej), différent du poten-

tiel d'équilibre est imposé à l'électrode, une évolution se

produit au voisinage de l'électrode, évolution se traduisant

par des réactions électrochimiques. Les réactions se pour-

suivent jusqu'à ce que le potentiel d'oxydoréduction soit

égal au potentiel imposé.

Fonctionnement d'une installation d'électrolyse

Pour régler le point de fonctionnement d'une cellule, on

utilise une alimentation stabilisée délivrant une intensité et

une tension continues. A partir de ce moment deux

méthodes existent :

- le pilotage à intensité contrôlée,

- le pilotage à tension contrôlée.

Pilotage à intensité contrôlée

Dans ce cas, il est nécessaire de choisir convenablement

la densité de courant à appliquer. Si elle est trop importan-

te, on risque d'avoir un mauvais rendement énergétique en

raison d'une éventuelle réaction compétitive du solvant ou

d'une autre espèce électroactive (l'intensité choisie est

alors supérieure à l'intensité limite de diffusion de l'ion à

électrolyser). De plus, dans ce cas, le risque d'avoir une

réaction incomplète est important. Par exemple dans le cas

de l'électrodéposition d'un effluent chargé en cuivre en

milieu acide, on risque, à la cathode, d'avoir compétition

entre les deux réactions suivantes, si la densité de courant

choisie est trop forte :

et CU2+ + 2 e- ---> cuo

2 H+ + 2 e- ---> H,

la réaction conjuguée à l'anode pouvant être :

2 H20 ---> 02 + 4 H+ + 4 e-

Si la densité de courant choisie est trop faible, la réaction

est totale mais le rendement épuratoire est faible.

Pilotage à tension contrôlée

Dans ce cas, il est indispensable que le palier de potentiel

soit suffisamment important pour éviter que la dérive de

potentiel liée à la disparition de l'espèce électroactive

n'influe sur la réaction se produisant à l'électrode. En effet,

la différence de potentiel maintenue dans la réaction ne

représente pas seulement la tension d'électrolyse mais

englobe également la chute ohmique dans la cellule. On a

de ce fait :

anode cathode

(RI représente la chute ohmique dans la cellule)

Ce mode de pilotage ne sera donc pas utilisable en

dehors du cas du traitement d'un effluent possédant une

bonne conductivité.

De cette façon, le terme R 111 pourra être négligé.

La réalisation de potentiostats utilisables industrielle-

ment permettrait de travailler selon le montage classique

dit à « trois électrodes », montage où le potentiel de l'élec-

trode de travail est maintenu constant. Un tel matériel n'est

pas actuellement commercialisé au stade industriel car il

est très difficile, voire impossible, de contrôler le potentiel

d'une électrode de grande surface.

Le matériel proposé

Il y a encore quelques années, la majorité des réacteurs

électrochimiques utilisaient des électrodes se présentant

sous la forme de plaques pleines. Le développement du

génie électrochimique a contribué à l'apparition de sys-

tèmes utilisant des cathodes volumiques spécialement des-

tinées à la récupération de composés présents en faible

concentration dans l'électrolyte.

L'intérêt de telles cathodes est de pouvoir proposer de

grandes surfaces d'électrode par unité de volume ainsi que

des vitesses de transfert de matière élevées. Les anodes uti-

lisées dans ces réacteurs sont généralement en titane ruthé-

nié ou iridié. Ces électrodes inattaquables sont insensibles

à la formation d'une espèce oxydante à la surface (oxygè-

ne, chlore). Elles ont été conçues à l'origine pour l'indus-

trie du chlore et de la soude.

Certaines cellules utilisent des anodes en graphite mais,

dans ce cas, contrairement aux anodes en titane protégé par

un oxyde métallique, un changement régulier des élec-

trodes est à prendre en compte en raison de leur consom-

mation au cours de l'électrolyse.

Citons de façon non exhaustive quelques réacteurs basés

sur le principe des cathodes volumiques :

- la cellule RETEC (ELTECH) commercialisée par la

société Matériel Perrier qui utilise des cathodes en mousse

de nickel,

- la cellule F'CALYSE commercialisée par Aquitaine

Electronique qui met en oeuvre un feutre de carbone,

- le procédé DOMINOR (CLAL) destiné à la récupéra-

tion des métaux précieux,

REE

N 3

Sel3te.,b,e 1995

L'ÉLECTRICITÉ AU SERVICE D'UNE INDUSTRIE PROPRE

2. Valorisation des rejets et des déchets

- l'électrolyseur TURBOCELL commercialisé par la

société Tribotechnic,

- le réacteur de type E3P (Electrode Poreuse Percolée

Pulsée), développé par l'ENSIGC de Toulouse et commer-

cialisé par la société Martineau,

- le procédé PRIAM développé par EDF et commercia-

lisé par la société Champoiseau.

Applications et implantation d'une unité

d'électrodéposition destinée à l'épuration

des effluents dans l'industrie des traitements

de surface

L'électrodéposition est une technique particulièrement

bien adaptée au traitement d'effluents chargés en métaux

lourds (Cd, Cr, Pb, Zn, Ni, Cu, Hg...) ou en métaux pré-

cieux (Au, Ag, Pd). Le métal, déposé à la cathode, peut en

effet être aisément récupéré, purifié et recyclé dans le pro-

cédé.

Différentes applications sont envisageables dans le

domaine du traitement de surface. Citons, entre autres, la

récupération des métaux dans les rinçages statiques. Une

cellule placée dans le circuit du rinçage « mort » va aug-

menter sa longévité de manière conséquente (cf. fig. 3). Il

est également à considérer que l'efficacité du rinçage traité

est plus élevée et que la pollution créée par l'entraînement

de bain pollué via les pièces rincées est plus faible, d'où

diminution de la teneur en métaux lourds en sortie d'usine

(cf. fig. 4). De plus, une économie d'eau conséquente peut

être ainsi réalisée. Toutefois, les composés non électroac-

tifs ne seront pas éliminés et, par conséquent, il n'est pas

possible de recycler à l'infini le rinçage épuré. Cette appli-

cation est d'ores et déjà réalisée industriellement.

Autre application, une unité d'électrodéposition, placée

en amont d'une installation de dépollution par résines

échangeuses d'ions, permet de réduire notablement le coût

de fonctionnement (accroissement de la longévité de l'ins-

tallation entraînant une diminution du poste régénération)

Evolution de la concentration métallique dans un rinçage mort

traité en continu par électrolyseur Priam

, [Zn] (mgn)

1400' »'-'

1200 - ---------------------------------- -- 1

1000 --------------------------------------

m --- ------------------------ - - - -- - -- - 1

6m --- --- ---- -- ------------------------

400 -1 --------------------------------400 \.

-----------------------------

. n-

o 6 8

Temps (Heures)

- BAIN de Zn ECLAL ENTRAINEMENT 1 - ENTRAINEMENT 2

''ENTRAINEMENT3) (ENTRAINEMENT4

4. Dans la récupération du zinc, l'évolution de la

concentration métallique dans un rinçage mort traité en

continu par électrolyseur PRIAM montre l'efficacité du

rinçage traité.

des systèmes échangeurs. Lors de la régénération de la

résine, l'éluat pourra être réintroduit progressivement dans

le rinçage statique pour récupérer le métal préalablement

séquestré (cf. fig. 5).

Dans ce cas, il est possible d'envisager le « zéro rejet »

souhaité par de nombreuses agences de bassin. Ce procédé,

qui peut être installé rapidement (le matériel est commer-

cialisé), doit, avant toute mise en oeuvre, faire l'objet d'une

étude économique montrant la viabilité de l'installation :

- le traitement d'une solution contenant un métal com-

plexé par du cyanure peut être totalement réalisé par élec-

trolyse. En effet, la réaction cathodique consistera en un

dépôt métallique alors qu'à l'anode le cyanure sera oxydé

en cyanate non toxique,

- la régénération du chrome III en chrome VI peut être

effectuée en continu dans un bain sulfochromique

ENTRAINEMENT 1 ENTRAiNEPiET 2 EP4TRAI4UAENT

FEJET

A LA

NORh7E

RINÇAGE MORT RINÇAGES COURANTS

N

ELECTROLYSEUR

ISOLUBLES PR JAl 20 OU 80

'U "

METAL RÉACTEUR DE

REGE'NE 1.11, 11.11,

/VALOmSABLE DES CATHODES

SOLUBLES

PRIAM 20 OU 80

FIFII-1-1 E OU 1,1 lLJ

ENTRAINEMENT 1 ENTRAI PQEIEIIT 2

RINÇAGE MOR RINÇAGES COURANTS

RECYCLAGE

IEIII>DIQU14

... pECYCLAGE......O

ANODES PERIODIQUE

DES ELUATS I ELECTROLYSEUR REJET

DE REGENERATION Al 20 ou 80 METAL'

DES R,E.1.

METAL REtCTEMDE

PUR

M.S

VALORISA E E

RREVENT TAL

REVENTE DU METAL

3. Dans le procédé PRIAM d'électrodéposition pour la

récupération des métaux, une cellule placée dans le circuit du

rinçage « mort » augmente sa longévité.

5. Placée en amont d'une installation de dépollution par

résines échangeuses d'ions, une unité d'électrodéposition

permet de réduire le coût de fonctionnement.

REE

W3

Sel,teiil,,e 1995

6

6

7

7

1

/

7

100%