Voir la pièce jointe 2003-21(cf)cc-fra

__________________________________________________________

i

LABORATOIRE DE LA TECHNOLOGIE DES MATÉRIAUX

RAPPORT MTL 2003-21(CF)

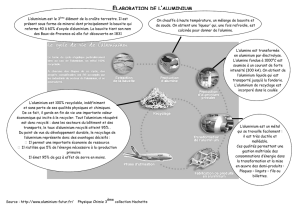

RAPPORT FINAL SUR LES TECHNIQUES DE RAFFINAGE DE L’ALUMINIUM

par

S. Bell,

*

B. Davis*, A. Javaid** et E. Essadiqi**

RÉSUMÉ

Il existe trois procédés servant à raffiner une fonte d’aluminium afin d’en éliminer diverses

impuretés et de permettre au métal en fusion de respecter les exigences actuelles des centres de

coulée. Il s’agit du fluxage, de la flottation et de la filtration, qui ont lieu dans le creuset de

prétraitement ou le four de coulée, le dégazeur et la cellule filtrante, respectivement.

On élimine les métaux alcalins de la fonte d’aluminium en fluxant celle-ci soit avec un sel

réactif, soit avec un gaz réactif. Ce sont les flux de sel de chlorure d’aluminium qui constituent le

réactif ayant servi le plus longtemps à éliminer les éléments alcalins et leur incorporation dans

une fonte d’aluminium s’est toujours faite à l’aide d’un puddler mécanique. Selon le procédé, il

était très important d’agiter la fonte, puisqu’il fallait qu’il y ait contact physique entre les

particules de sel et les éléments alcalins pour que les deux espèces réagissent et forment un

chlorure alcalin. Le puddlage était toutefois relativement inefficace et les pertes d’aluminium

étaient importantes à cause de l’accumulation massive d’écume à la surface de la fonte. Cela a

mené à apporter de nombreuses améliorations à la technique et au matériel utilisé dans le

raffinage à l’aide de flux solides. Dans le procédé de traitement de l’aluminium en creuset (TAC)

d’Alcan, un rotor de conception spéciale remplace le puddler mécanique et le sel de fluorure

d’aluminium est substitué au sel de chlorure d’aluminium. Il a été démontré que le composé

fluoré favorisait l’agglomération des impuretés oxydes, ce qui en facilite grandement

l’élimination. De nos jours, le procédé TAC est utilisé couramment comme première étape de la

purification des fontes d’aluminium à fortes concentrations d’impuretés et il est appliqué dans un

creuset de prétraitement. Son efficacité globale en matière d’élimination des impuretés alcalines

de la fonte d’aluminium n’est toutefois pas assez grande pour que le métal puisse respecter les

normes commerciales et il est essentiel de procéder à un fluxage supplémentaire à l’aide d’un

traitement gazeux.

Le chlore est la seule espèce gazeuse qu’on utilise comme flux pour éliminer les impuretés

alcalines; il réagit directement avec le métal alcalin pour former un chlorure alcalin. On l’utilise

*

Davis Laboratories, Kingston (Ontario).

**Laboratoire de la technologie des matériaux – CANMET, 568, rue Booth, Ottawa (Ontario).

ii

également dans les alliages contenant du magnésium, où il réagit avec ce métal pour former un

chlorure de magnésium, qui réagit alors avec le métal alcalin pour former un chlorure alcalin.

Dans les deux cas, le chlorure alcalin se sépare de la fonte en remontant à la surface, où il flotte.

Le chlore est ajouté à l’aluminium soit à l’état de gaz pur, soit mélangé à un gaz inerte tel que

l’argon ou l’azote, puisqu’il n’est pas nécessaire d’utiliser un gaz fait uniquement de chlore pour

obtenir un nettoyage efficace de la fonte. La lance et le système rotatif d’injection de gaz (SRIG)

sont les deux méthodes utilisées le plus souvent pour diffuser le gaz sous la surface de la fonte et

le disperser dans tout le creuset. Le fluxage à la lance est inefficace en comparaison avec le SRIG

parce que les bulles de gaz sont trop grosses et la population trop petite pour que la méthode soit

efficace. Sa capacité de brassage est elle aussi limitée et oblige à recourir à une méthode

supplémentaire de brassage de la fonte. Avec le SRIG, on n’utilise qu’une fraction du chlore

gazeux utilisé pour le fluxage à la lance, ce qui contribue à faire diminuer les émissions et la

nécessité d’utiliser des épurateurs alcalins. L’utilisation de chlore gazeux abaisse également la

concentration d’hydrogène et d’oxydes dans la fonte d’aluminium en flottant ces impuretés et en

les amenant à la surface du métal en fusion.

Comme la réglementation environnementale régissant l’utilisation du chlore gazeux est

maintenant plus stricte, certains centres de coulée d’aluminium sont en train d’évoluer vers la

mise en place d’un système rotatif d’injection de flux (SRIF) pour le fluxage de la fonte

d’aluminium. Le SRIF utilise un sel réactif, soit du chlorure de magnésium fondu, soit du

fluorure d’aluminium fondu, et un rotor conçu pour injecter le sel solide sous la surface de la

fonte tout en brassant le produit. Les forces de cisaillement produites par la giration rapide du

rotor font que les particules de sel sont immédiatement cisaillées, ce qui en réduit la grosseur et

en augmente la dispersion dans l’aluminium. En outre, le rotor brasse adéquatement tout le

volume d’aluminium et fait en sorte que toute la fonte est traitée. La méthode offre l’avantage de

ne produire pratiquement aucune émission de chlore gazeux ou de gaz chlorhydrique et son

efficacité en matière d’élimination des impuretés alcalines est égale ou supérieure à celle du

SRIG. Le fluorure d’aluminium collabore lui aussi à l’élimination des oxydes de la fonte

puisqu’il favorise le mouillage, l’agglomération et l’élimination de ces impuretés.

Le fluxage à la lance, par SRIG ou par SRIF a lieu dans un four de coulée et les trois méthodes

permettent de réduire de façon adéquate les concentrations de métaux alcalins dans les fontes

d’aluminium. Le SRIG et le SRIF sont les deux procédés les plus fréquemment utilisés dans les

centres de coulée d’aluminium parce qu’ils permettent d’obtenir un métal plus pur et de réduire

les émissions de chlore. On prévoit que, dans un proche avenir, tous les centres de coulée

adopteront le système rotatif d’injection de flux à mesure que les lois environnementales

deviendront plus sévères. Cependant, aucun de ces procédés de fluxage ne permet de respecter

les normes de propreté du métal désignées à la plupart des fins commerciales et certaines étapes

supplémentaires de traitement sont nécessaires.

Après avoir quitté le four de coulée, la fonte est transférée au dégazeur, où l’aluminium en fusion

est soumis à de multiples rotors d’injection de gaz semblables à ceux utilisés dans le SRIG. Le

procédé de dégazage vise à réduire par flottation le niveau d’hydrogène global dans la fonte

fondu et il est appliqué dans un récipient fermé. Le gaz utilisé consiste en du chlore mélangé avec

de l’azote ou de l’argon. La présence de chlore dans le gaz d’alimentation est très importante

puisqu’il est impossible d’obtenir un faible niveau d’hydrogène sans le produit et que celui-ci

__________________________________________________________

iii

déclenche l’élimination plus poussée des métaux alcalins. Les deux principaux défis auxquels

sont confrontés les ensembles de dégazage actuellement en usage sont leur dépendance du chlore

gazeux et les pertes élevées de fonte causées par la rétention de métal dans le récipient entre les

coulées ou les changements d’alliage. À l’heure actuelle, il n’existe aucun substitut pour le chlore

gazeux utilisé dans les pratiques de dégazage et, lorsqu’on utilise celui-ci dans les alliages

d’aluminium-magnésium, il se forme de petites gouttelettes de chlorure de magnésium qui

contaminent la fonte. La mise au point du dégazeur compact d’Alcan (DCA) a contribué à régler

le problème de l’importante rétention de métal dans les dégazeurs normaux en permettant

d’appliquer le procédé dans un système fermé de goulottes de coulée. La méthode s’adresse aux

centres où l’on coule divers alliages et produits puisque la quantité de métal retenue dans le DCA

est minime. La production d’impuretés de chlorure de magnésium, en même temps que la

présence de petites particules ou films d’oxyde, a entraîné des variations sporadiques du niveau

d’impuretés dans l’aluminium après le dégazage. Pour aider à prévenir ces impuretés, on utilise

la filtration comme dernière étape de traitement avant la coulée de l’aluminium.

Le filtre en mousse de céramique et le filtre à lit épais sont les deux filtres les plus souvent

utilisés dans le traitement des alliages d’aluminium. Le filtre en mousse de céramique utilise une

combinaison de filtration par sédimentation (de gâteau) et de filtration en profondeur pour retirer

les petites impuretés de la fonte. Ce type de filtre est à usage unique et on l’enlève après chaque

coulée. Cela en fait le filtre idéal pour les entreprises qui utilisent un certain nombre d’alliages

différents pour fabriquer des produits moulés. Tant les dimensions du filtre que le coût

d’investissement connexe sont faibles, ce qui en fait un filtre bien adapté aux opérations de

coulée de faible envergure. Par ailleurs, les petites dimensions du filtre entraînent effectivement

des inconvénients notables, notamment des vitesses élevées d’écoulement du métal, le peu de

profondeur de la filtration et de grands pores. Ces trois facteurs contribuent tous à réduire

l’efficacité du filtre. Les filtres à lit épais sont reconnus comme le moyen le plus efficace

d’éliminer ou de réduire les inclusions fines dans les fontes d’aluminium. Ce sont de très grands

filtres qui favorisent l’écoulement lent du métal en fusion et une bonne filtration en profondeur.

Cependant, leurs dimensions, la dépense connexe et leur utilisation avec un seul alliage en font

des filtres peu pratiques et peu économiques pour la plupart des petites fonderies.

iv

TABLE DES MATIÈRES

Page

RÉSUMÉ i

INTRODUCTION 1

ÉTAPES DU RAFFINAGE DE L’ALUMINIUM EN FUSION 2

FLUXAGE 2

À base de sel 3

Fluxage à la lance 3

Système rotatif d’injection de gaz 4

Système rotatif d’injection de flux 5

FLOTTATION 7

FILTRATION 10

Théorie de la filtration 10

CONCLUSIONS 13

BIBLIOGRAPHIE 14

__________________________________________________________

1

INTRODUCTION

Au cours des trois dernières décennies, les utilisations de l’aluminium ont augmenté de façon

remarquable à cause des progrès réalisés récemment dans le marché de l’automobile. En 1976,

l’automobile nord-américaine moyenne contenait grosso modo 40 kg d’aluminium, tandis que, de

nos jours, une automobile en contient près de 115 kg

1

. On prévoit que cette quantité continuera

de croître à mesure que les alliages d’aluminium corroyé seront de plus en plus acceptés comme

alternative aux panneaux de carrosserie en acier. Pour que les producteurs d’aluminium puissent

respecter les exigences de performance de produit de plus en plus grandes de l’industrie

automobile, il faut que le métal en fusion soit exempt de toute impureté, notamment de métaux

alcalins (sodium, calcium et lithium), d’inclusions non métalliques et d’hydrogène dissous. Ces

impuretés ont été une préoccupation majeure pour tous les centres de coulée d’aluminium au

cours des 20 dernières années et elles ont nécessité la mise au point de divers nouveaux

traitements de l’aluminium en fusion.

Le métal de première fusion et le métal de seconde fusion représentent les deux principales

sources de l’aluminium en fusion fourni aux centres de coulée pour traitement. Le métal en

fusion obtenu par électrolyse s’appelle l’aluminium de première fusion, tandis que l’aluminium

de seconde fusion provient d’une installation de recyclage ou de refonte. La différence

fondamentale entre ces deux types d’aluminium, c’est la concentration de chaque type d’impureté

présent dans la fonte durant les premières vérifications de la propreté du métal. L’aluminium de

première fusion contient un niveau plus élevé de sodium, de carbure d’aluminium et d’inclusions

non métalliques, lesquels sont associés aux importants ajouts d’agents d’alliage. L’aluminium

recyclé a tendance à présenter des niveaux plus élevés d’hydrogène, de calcium et de grosses

inclusions d’oxyde qui se forment durant l’exposition aux températures élevées utilisées pour la

fonte de l’aluminium de seconde fusion. On trouvera dans le tableau 1 le sommaire des niveaux

d’impuretés détectés dans l’aluminium, tant de première que de seconde fusion

2

.

Tableau 1. – Niveaux d’impuretés dans l’aluminium, tant de première que de seconde fusion.

Caractéristique Première fusion Seconde fusion

Composition > 99,7 % Allié ou proche des

spécifications de

composition

Hydrogène 0,1 à 0,3 ppm* 0,2 à 0,6 ppm

Métaux alcalins

Na

Ca

Li

30 à 150 ppm

2 à 5 ppm

0 à 20 ppm

< 10 ppm

5 à 40 ppm

< 1 ppm

Inclusions

(échelle PoDFA) > 1 mm

2

/kg

Al

4

C

3

0,5 < mm

2

/kg < 5

Al

2

O

3

, MgO, MgAl

2

O

4

Al

4

C

3

, TiB

2

* ppm – parties par million

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

1

/

20

100%