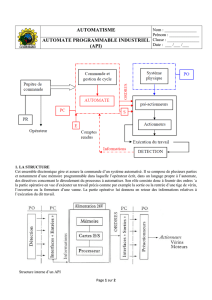

Manuel utilisateur des automates programmables Micro810

Manuel utilisateur

Automates programmables Micro810

Références :

2080-LC10-12AWA, 2080-LC10-12QWB, 2080-LC10-12QBB, 2080-LC10-12DWD

Informations importantes destinées à l’utilisateur

Les équipements électroniques possèdent des caractéristiques de fonctionnement différentes de celles des équipements

électromécaniques. La publication SGI-1.1, « Safety Guidelines for the Application, Installation and Maintenance of

Solid State Controls » (disponible auprès de votre agence commerciale Rockwell Automation locale ou en ligne sur

http://www.rockwellautomation.com/literature/), décrit certaines de ces différences. En raison de ces différences et de la

diversité des utilisations des équipements électroniques, les personnes qui en sont responsables doivent s’assurer de

l’acceptabilité de chaque application.

La société Rockwell Automation Inc. ne saurait en aucun cas être tenue pour responsable ni être redevable des dommages

indirects ou consécutifs résultant de l’utilisation ou de l’application de cet équipement.

Les exemples et schémas contenus dans ce manuel sont présentés à titre indicatif uniquement. En raison du nombre

important de variables et d’impératifs associés à chaque installation, la société Rockwell Automation, Inc. ne saurait être

tenue pour responsable ni être redevable des suites d’utilisation réelle basée sur les exemples et schémas présentés dans ce

manuel.

La société Rockwell Automation, Inc. décline également toute responsabilité en matière de propriété intellectuelle et

industrielle concernant l’utilisation des informations, circuits, équipements ou logiciels décrits dans ce manuel.

Toute reproduction totale ou partielle du présent manuel sans l’autorisation écrite de Rockwell Automation, Inc. est

interdite.

Des remarques sont utilisées tout au long de ce manuel pour attirer votre attention sur les mesures de sécurité à prendre en

compte.

Allen-Bradley, Rockwell Software, Rockwell Automation, MicroLogix, Micro800, Micro810, Connected Components Workbench et TechConnect sont des marques commerciales de Rockwell Automation, Inc.

Les marques commerciales n’appartenant pas à Rockwell Automation sont la propriété de leurs sociétés respectives.

AVERTISSEMENT : identifie des actions ou situations susceptibles de provoquer une explosion dans un environnement dangereux et

risquant d’entraîner des blessures pouvant s’avérer mortelles, des dégâts matériels ou des pertes financières.

ATTENTION : identifie des actions ou situations risquant d’entraîner des blessures pouvant être mortelles, des dégâts matériels ou des

pertes financières. Les messages « Attention » vous aident à identifier un danger, à éviter ce danger et en discerner les conséquences.

DANGER D’ÉLECTROCUTION : les étiquettes ci-contre, placées sur l’équipement ou à l’intérieur (un variateur ou un moteur, par ex.),

signalent la présence éventuelle de tensions électriques dangereuses.

RISQUE DE BRÛLURE : les étiquettes ci-contre, placées sur l’équipement ou à l’intérieur (un variateur ou un moteur, par ex.), indiquent au

personnel que certaines surfaces peuvent atteindre des températures particulièrement élevées.

IMPORTANT

Informations particulièrement importantes dans le cadre de l’utilisation du produit.

Publication Rockwell Automation 2080-UM001D-FR-E – Septembre 2012 iii

Préface

Lisez cette préface pour vous familiariser avec le reste du manuel. Elle précise :

•à qui s’adresse ce manuel ;

•quel est l’objet de ce manuel ;

•quelles documentations complémentaires consulter.

À qui s’adresse ce manuel ?

Utilisez ce manuel si vous êtes responsable de la conception, l’installation, la

programmation ou le dépannage de systèmes de commande qui utilisent des

automates programmables Micro800™.

Vous devez posséder une connaissance de base des circuits électriques et être

familiarisé(e) avec la logique à relais. Si ce n’est pas le cas, suivez une formation

appropriée avant d’utiliser ce produit.

Objet de ce manuel

Ce manuel est un guide de référence pour les automates programmables

Micro800, les modules enfichables et les accessoires. Il décrit les procédures que

vous utilisez pour installer, câbler et dépanner votre automate. Ce manuel :

•explique comment installer et câbler vos automates ;

•vous donne un aperçu du système automate Micro800.

Reportez-vous à l’aide en ligne fournie avec le logiciel Connected Components

Workbench™ pour de plus amples informations sur la programmation de votre

automate Micro800.

Documentations connexes

Les documents suivants contiennent des informations complémentaires sur des

produits Rockwell Automation en rapport.

Publication Description

Micro800 Programmable Controller External AC Power Supply

Installation 2080-IN001 Informations sur le montage et le câblage d’une

alimentation externe optionnelle.

Micro810 USB Adapter Plug-in Module Wiring Diagrams

2080-WD001 Informations sur le montage et le câblage du module

adaptateur enfichable Micro810 USB.

Micro800 1.5" LCD Display and Keypad Module Wirng

Diagrams 2080-WD009 Informations sur le montage et le câblage du module

écran LCD 1.5" et clavier du Micro800.

Industrial Automation Wiring and Grounding Guidelines,

publication 1770-4.1 Fournit des recommandations générales pour

l’installation d’un système industriel Rockwell

Automation.

Site Internet des homologations produits,

http://www.rockwellautomation.com/products/certification/ Fournit des déclarations de conformité, des certificats

et autres détails relatifs aux homologations.

Application Considerations for Solid-State Controls SGI-1.1 Description des différences importantes entre les

automates programmables électroniques et les

dispositifs câblés électromécaniques.

National Electrical Code (Code électrique américain) – Publié

par la National Fire Protection Association de Boston,

Massachusetts.

Article sur les types et dimensions des câbles destinés

à la mise à la terre des équipements électriques.

Allen-Bradley Industrial Automation Glossary AG-7.1 Glossaire des termes et des abréviations de

l’automatisation industrielle.

iv Publication Rockwell Automation 2080-UM001D-FR-E – Septembre 2012

Préface

Vous pouvez consulter ou télécharger les publications sur le site

http://www.rockwellautomation.com/literature/. Pour commander des

exemplaires imprimés de documentation technique, contactez votre distributeur

ou représentant Rockwell Automation local.

Vous pouvez télécharger la dernière version du logiciel Connected Components

Workbench pour votre automate Micro800 à l’adresse ci-dessous.

http://ab.rockwellautomation.com/Programmable-Controllers/Connected-

Components-Workbench-Software.

Publication Rockwell Automation 2080-UM001D-FR-E – Septembre 2012 v

Table des matières

Préface

À qui s’adresse ce manuel ? . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . iii

Objet de ce manuel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . iii

Documentations connexes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . iii

Chapitre 1

Présentation de l’équipement

Caractéristiques matérielles . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

Automates Micro810 – 12 E/S . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

Chapitre 2

A propos de votre automate

Logiciel de programmation pour automates Micro800. . . . . . . . . . . . . . . . . 3

Obtenir Connected Components Workbench . . . . . . . . . . . . . . . . . . . . 3

Utiliser Connected Components Workbench . . . . . . . . . . . . . . . . . . . . 3

Organismes d’homologation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Conformité aux directives de l’Union européenne. . . . . . . . . . . . . . . . . . . . . 3

Directive CEM. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Directive basse tension . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Remarques concernant l’installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Environnement et armoire de protection . . . . . . . . . . . . . . . . . . . . . . . . . 6

Prévention des décharges électrostatiques. . . . . . . . . . . . . . . . . . . . . . . . . 6

Remarques concernant la sécurité. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

Homologation Environnements dangereux pour l’Amérique

du Nord . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Déconnexion de l’alimentation principale . . . . . . . . . . . . . . . . . . . . . . . . 7

Circuits de sécurité . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Alimentation électrique . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Tests périodiques du circuit du relais de contrôle principal . . . . . . . . . 8

Remarques concernant l’alimentation électrique . . . . . . . . . . . . . . . . . . . . . . 9

Transformateurs d’isolement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Courant d’appel de l’alimentation. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Perte de la source d’alimentation. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

États des entrées à la mise hors tension. . . . . . . . . . . . . . . . . . . . . . . . . . 10

Autres types de conditions de ligne. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Éviter une chaleur excessive . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Relais de contrôle principal. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Utilisation de boutons d’arrêt d’urgence . . . . . . . . . . . . . . . . . . . . . . . . 12

Schéma de câblage (utilisant des symboles CEI) . . . . . . . . . . . . . . . . . 13

Schéma de câblage (utilisant des symboles ANSI/CSA) . . . . . . . . . . 14

Chapitre 3

Installation de l’automate

Dimensions de montage de l’automate . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Dimensions de montage. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Espace de dégagement du module . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Montage sur rail DIN. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Montage sur panneau . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

1

/

114

100%

![Exercice 1 [Bac Liban 2016] : Solution page 1 Un automate peut se](http://s1.studylibfr.com/store/data/001876471_1-aac3bd8ca65b5f5251c8e166c1447a0c-300x300.png)