Utilisation de 690 V comme basse tension pour les reseaux

UTILISATION DE 690 V COMME BASSE TENSION POUR LES RESEAUX DE DISTRIBUTION

INDUSTRIELS AFIN DE REDUIRE LES COÛTS D’INVESTISSEMENT ET AMELIORER LE

RENDEMENT DU RESEAU

P.F.Lionetto, R.Brambilla P.Vezzani E.Picatoste

FWI-Foster Wheeler Italiana Tecnimont Iberdrola

Milan - Italy Milan - Italy Madrid - Spain

RESUME

La tension la plus couramment utilisée dans les

installations industrielles européennes pour alimenter le

réseau de distribution Basse Tension (BT) est 400 V. Ce

niveau de tension est largement employé du fait qu’il

s’agit aussi du voltage de distribution du réseau

domestique, ce qui en rend les équipements, composants

et autres appareillages facilement disponibles sur le

marché.

Cependant, l’adoption d’un niveau de tension supérieur

(i.e. 690 V) offrirait un certain nombre d’avantages

rendant ce choix pratique et attractif ; le principal

avantage étant des économies d’investissement et une

amélioration globale du rendement du réseau.

Dans le but de vérifier les points listés ci-dessus, une

étude détaillée a été soigneusement accomplie durant

l’avant-projet du réseau de distribution d’une nouvelle

centrale à Cycle Combiné à Gazéification Intégrée

(IGCC), se caractérisant notamment par une

consommation interne de 180 MW dont 40% dédiés à la

seule alimentation de moteurs BT.

Le but de cette étude était de vérifier la réalité de

l’intérêt de substituer une tension de 690 V à

l’habituelle 400 V.

De nombreux facteurs sont à prendre en compte dans la

comparaison des deux alternatives ; en particulier les

aspects suivants :

• Taille et coût des moteurs à induction;

• Courants de charge et puovoir de coupure et de

fermeture maximaux des appareillages de

disjonction disponibles sur le marché;

• Baisse de tension des câbles;

• Section des câbles

• Dimensionnement et nombre de transformateurs

d’alimentation

• Pertes de puissance totales

L’article donne une vue génerale de l’approche utilisée

dans l’étude et presente une serie d’examples

concernant l’ensemble IGCC.

Un certain nombre de tableaux, pour chacun des

facteurs analisés, rendent aisée la comparaison des deux

solutions et facile l’étude des résultats.

L’étude permet d’identifier la taille et le nombre des

moteurs comme facteurs clé qui portent a remplacer le

niveau de tension 400V avec 690V, de manière à établir

le critère géneral à utiliser pour toute installation

specifique.

UTILISATION DE 690 V COMME BASSE TENSION POUR LES RESEAUX DE DISTRIBUTION

INDUSTRIELS AFIN DE REDUIRE LES COÛTS D’INVESTISSEMENT ET AMELIORER LE

RENDEMENT DU RESEAU

P.F.Lionetto, R.Brambilla P.Vezzani E.Picatoste

FWI-Foster Wheeler Italiana Tecnimont Iberdrola

Milan - Italy Milan - Italy Madrid - Spain

INTRODUCTION

La tension la plus couramment utilisée dans les

installations industrielles européennes pour alimenter le

réseau de distribution Basse Tension (BT) est 400 V. Ce

niveau de tension est largement employé du fait qu’il

s’agit aussi du voltage de distribution du réseau

domestique, ce qui en rend les équipements, composants

et autres appareillages facilement disponibles sur le

marché.

Le niveau de tension 400 V est habituellement associé

dans les unités industrielles au niveau 6000 V pour

alimenter les consommateurs à Moyenne Tension (MT),

typiquement des moteurs. L’utilisation de ces deux

niveaux de tension permet d’installer des équipements

et machineries éprouvés et standardisés susceptibles

d’être fournis par un grand nombre d’équipementiers.

Cependant, l’adoption d’un niveau de tension supérieur

(i.e. 690 V) offrirait un certain nombre d’avantages

rendant ce choix pratique et attractif ; le principal

avantage étant des économies d’investissement et une

amélioration globale du rendement du réseau.

De nombreux facteurs sont à prendre en compte dans la

comparaison des deux alternatives ; en particulier les

aspects suivants :

• Taille et coût des moteurs à induction

• Courants de charge et défauts de service maximaux

des appareillages de commutation disponibles sur le

marché

• Pertes de charge des câbles en fonctionnement

normal et au démarrage

• Section des câbles

• Dimensionnement et nombre de transformateurs

d’alimentation

• Pertes de puissance totales

Tous les points listés ci-dessus ont été soigneusement

étudiés durant l’avant-projet du réseau de distribution

d’une nouvelle centrale à Cycle Combiné à

Gazéification Intégrée (IGCC), se caractérisant

notamment par une consommation interne de 180 MW

dont 40% dédiés à la seule alimentation de moteurs BT.

Le but de cette étude était de vérifier la réalité de

l’intérêt de substituer une tension de 690 V à

l’habituelle 400 V, en tenant compte aussi d’une

possible moindre disponibilité des équipement sur le

marché. Ces résultats permettent de définir certaines

règles générales utiles pour les installations de tout type.

DESCRIPTION DE L’IGCC

L’installation considérée dans cette étude est une IGCC

de puissance 980 MW composée d’une part d’un cycle

combiné de deux turbines à gaz et d’une turbine à

vapeur et d’autre part des unités propres au traitement et

à la gazéification de résidus pétroliers lourds.

Le procés chimique est basé sur l’oxidation du charbon

avec oxygène pur et vapeur HP, ceci produisant syngas

riche en H2. L’oxygèene est obtenu en distillant l’air au

moyen du système cryogènique installé dans l’IGCC.

Le syngas sortant des gasificateurs est traité pour être

porté aux turbines à gas du cycle combiné. Les

auxiliaires de l’ensemble de l’installation requièrent

environ 180 MW. La majeure partie (130 MW) alimente

l’unité de séparation d’air, composée de deux trains

chacun formé de trois gros moteurs (compresseur d’air,

30 MW, compresseur d’azote, 25 MW ; Compresseur

d’oxygène, 10 MW).

Les consommateurs restants sont à répartir entre l’îlot

de gazéification, le cycle combiné et les auxiliaires et

utilités communs à l’ensemble du bloc IGCC. Le

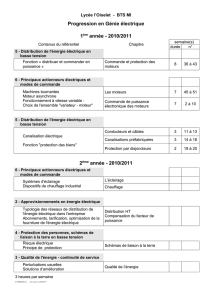

tableau ci-dessous récapitule ces consommateurs par

taille des moteurs à induction.

Taille

moteur

[kW]

5.511304590160200250

Nombre

moteurs 63 38 30 16 24 10 2 8

Taille

moteur

[kW]

350 500 630 800 1200 1400 1800 2200

Nombre

moteurs 9132 4 2 3 2 4

Tableau n°1 – taille et nombre des moteurs prévus dans

l’IGCC étudiée

ANALYSE GENERALE DES FACTEURS CLES

Moteurs à induction

Un des facteurs clés entrant dans la comparaison des

réseaux 400 V et 690 V est le coût des moteurs à

induction.

Sur le marché européen, les moteurs 690 V de taille

0,18 kW à 1000 kW sont disponibles en packages

complets fermés et ventilés et jusqu’à 630 kW avec les

protections pour zones dangereuses type Eex-d, Ex-e ou

Ex-n (Ex-p pour les tailles supérieures).

La pratique habituelle est d’alimenter en 400 V les

moteurs en deçà de 160-200 kW et en 6000 V au-delà.

A parité de puissance, le coût d’un moteur 690 V est en

général du même ordre que celui d’un 400 V. Le coût

d’un moteur MT (i.e. 3,6 ou 6,0 kV) est en revanche

double ou triple de celui d’un moteur BT. On déduit

donc qu’alimenter en 690 V une partie des moteurs

habituellement alimentés en MT peut permettre une

économie d’investissement substantielle. Il convient

donc de déterminer la taille maximale du moteur

pouvant être alimenté en 690 V.

Tableaux de distribution et dispositifs de disjonction

Les tableaux BT sont généralement dimensionnés d’un

point de vue de résistance diélectrique pour les voltages

allant jusqu’à 690 V. De fait, les tableaux BT de

conception standard sont donc compatibles aussi bien

avec le 690 V qu’avec le 400 V.

En revanche, le pouvoir di coupure et le pouvoir de

fermeture des disjoncteurs, des départs moteur et de tout

dispositif de disjonction sont fortement dégrevés en

fonction de l’augmentation de la tension de

fonctionnement.

Cette réduction de pouvoir est en général de 65-70% du

pouvoir de fermeture et de coupure d’un 400 V dans le

cas des disjoncteurs de type boitier moulé, et de 15-25%

dans le cas des disjoncteurs.

En outre, pour le 690 V, les constructeurs certifient les

protections des moteurs (i.e. fusibles contacts,

disjoncteurs et limiteurs) pour seulement 50 kA et pour

des moteurs ne dépassant pas 350 kW. Des disjoncteurs

de pouvoir de coupure supérieure pourraient être

utilisés, mais ils sont disponibles pour des départs

moteur au-dessus de 300 kW.

Par conséquent, utiliser le 690 V revient à limiter le

courrant de court circuit à 50 kA. Une limitation de ce

type n’existe pas dans le cas des moteurs 400 V, bien

que dépasser les 50 kA soit déconseillé selon les bonnes

pratiques de l’ingénierie.

En ce qui concerne les départs moteur, différentes

solutions sont envisageables. Des combinaisons de

disjoncteurs de type boitier moulé et contacteurs sont

disponibles jusqu’à 315 kW et 335 kW pour des

tensions de respectivement 400 V et 690 V. Dans le

dernier cas, le disjoncteur doit être de type limiteur de

courant, ce qui engendre un surcoût d’environ 20%.

Une combinaison de fusibles-contacteurs représente une

solution plus économique que la précédente (surcoût

inférieur de 20% à 40% selon la puissance) tout en

offrant une protection de court-circuit au plus haut

niveau de fiabilité.

Dans le cas de moteurs de puissance supérieure à 355

kW alimentés en 690 V, il convient d’utiliser des

disjoncteurs motorisés.

Câbles

Les câbles BT dimensionnés pour 0,6 / 1 kV peuvent

être utilisés aussi bien pour le 400 V que le 690 V sans

affecter la résistance d’isolement. A puissance égale,

l’alimentation des moteurs en 690 V requérant l’usage

d’un courant plus faible (limite 400 V pour 200kW), il

est donc possible de réduire la section des câbles et les

pertes de charge associées sans variation des baisses de

tension. Comme solution alternative en cas

d’alimentation de moteurs plus éloignés, conserver la

même section de câble permet d’opérer avec les mêmes

baisses de tension.

La réduction de la section des câbles s’applique à partir

de moteurs de puissance supérieure à 5,5 kW, puisque

dans le cas des plus petits moteurs, le dimensionnement

des câbles est basé, pour le 400 V comme pour le 690

V, sur le principe du energie passante.

L’utilisation de 690 V au lieu 6000 V pour les moteurs

de puissance supérieure à 200 kW engendre

l’augmentation de la section des câbles. Les coûts

d’investissement et de fonctionnement sont donc plus

élevés, ceci dû en particulier au fait que le matériel de

conduction contribue plus lourdement que celui

d’isolement au coût global du câble.

Taille maximale des moteurs alimentés en 690 V

Le critère à utiliser pour déterminer la puissance

maximale des moteurs à alimenter en 690 V est celui du

maintien de la baisse de tension au démarrage et au

régime stabilisé. Pour le calcul, il convient de considérer

aussi l’impédance équivalente des transformateurs

d’alimentation.

Les calculs (tableau n°2, ci-dessous) considèrent un

câble de référence de 200 mètres et un courant de

démarrage de 6,5 fois le courant nominal.

La baisse de tension considerée au démarrage des plus

gros moteurs est de de 10%, avec una baisse de tension

aux bornes du moteur pas inferieure au 80% de la

tension nominale.

Ce tableau démontre que la puissance maximale des

moteurs à alimenter en 690 V se situe entre 630 et 800

kW. Les moteurs de puissance supérieure seront

alimentés en 6000 V.

Tension

Poste 400V 690V

kW 200 200 630 800

cable 2(3x185) 3x240 3(3x240) 4(3x240)

∆V moteur [%] 13.9 10.4 14.5 18.2

∆V barre [%] 5.3 3.7 8.56 10

Tableau n°2 – Baisse de tension au démarrage des moteurs

Transformateurs BT

Substituer 690 V aux 400 V standards offre la

possibilité d’élever la puissance nominale des

transformateurs. La valeur maximale demeure

néanmoins liée au pouvoir de coupure et pouvoir de

fermeture et dispositifs de disjonction des tableaux de

distribution, ainsi qu’aux départs moteurs. Considérant

la valeur de 50 kA comme valeur limite, contribution du

moteur inclue, le dimensionnement des transformateurs

BT ne devra pas dépasser 3-3,5 MVA avec une

impédance de court-circuit non inferieure à 6-7%.

En consequence, compte tenu qu’un grand nombre de

moteurs habituellement alimenté en 6000 V le sera en

690 V, le nombre de transformateurs BT augmentera

donc par rapport au nombre requis en 400 V. Si

l’architecture de l’ensemble du réseau prévoit

l’alimentation du réseau BT à partir du réseau 6000 V,

les transformateurs BT supplémentaires représenteront

une augmentation du coût d’investissement et également

une augmentation des pertes de charge sans permettre

de réduire la puissance nominale du transformateur MV.

Il est donc préférable, lorsque c’est possible,

d’alimenter directement le réseau BT 690 V à partir du

réseau primaire MT (i.e. 15 kV ou 33 kV).

CRITERES CLES APPLIQUES A

L’INSTALLATION IGCC

Les thèmes développés dans les paragraphes précédents

peuvent être considérés comme des règles générales

applicables à l’ensemble des installations industrielles,

lorsqu’il est nécessaire de comparer d’un point de vue

économique les deux alternatives i.e. 400 V et 690 V.

Cette même démarche appliquée à l’IGCC est résumée

ci-dessous.

Pour effectuer la comparaison économique des deux

alternatives, deux facteurs essentiels doivent être

évalués : les coûts d’investissement et les coûts de la

dissipation des câbles, lignes et transformateurs.

L’évaluation des coûts d’investissement doit inclure:

• Depart moteurs, chacun incluant: moteur, câbles,

cellule départ moteur et protections ;

• Transformateurs BT et câbles d’alimentation ;

• Tableaux de distribution BT composés chacun de

deux cellules arrivé et d’une cellule couplage.

Coût des départs moteurs

Les coûts des départs moteurs de 400 V, 690 V et

6000V sont répertoriés par taille de moteur dans le

tableau n°3. La combinaison des fusibles et contacteurs

a été prise en compte pour les moteurs 400V et 6000V

(moteurs jusqu’a 1200kW). Le même arrangement a été

considéré pour les moteurs 690V jusqu’à 250kW. Pour

les puissances supérieures, il a été considéré un

disjoncteur.

Le tableau n°3 montre que le coût des départs moteurs à

690V est de 20% à 60% plus economique que le

correspondant départ à 6000V.

En considerant en premier lieu l’ensemble des moteurs

de taille jusqu’à 800kW (i.e. les moteur de taille

majeure povant être alimentés en 690V), le coût global

de l’installation est montré dans le tableau n°4.

400 V 6000 V 690 V

Taille

Moteu

r[kW] Type de

cable Coût

[M Type de

cable Coût

[M Type de

cable Coût

[M

5.5 3x4 0.0016 - - 3x4 0.0016

11 3x6 0.0023 - - 3x4 0.0022

30 3x25 0.0043 - - 3x10 0.0037

45 3x35 0.0059 - - 3x16 0.0052

90 3x120 0.102 - - 3x70 0.0092

160 2(3x120) 0.0195 - - 3x150 0.0171

200 2(3x185) 0.0231 - - 3x240 0.0200

250 - - 3x25 0.0509 2(3x120) 0.0230

350 (*) - - 3x25 0.0569 2(3x150) 0.0333

500 (*) - - 3x25 0.0591 2(3x240) 0.0390

630 (*) - - 3x35 0.0657 3(3x240) 0.0453

800 (*) - - 3x70 0.079 4(3x240) 0.0619

Tableau N° 3 – Coût global d’investissement de chaque depart moteur

(combination de fusible & contacteur. (*) disjoncteur - 690V.

Taille

Moteur

[kW]

Total

moteurs Coût

400 V

[M

Coût

6000 V

[M

Coût

690 V

[M

5.5 63 0.100 - 0.100

11 38 0.0864 - 0.0836

30 30 0.1291 - 0.1127

45 16 0.0947 - 0.0831

90 24 0.2452 - 0.219

160 10 0.1949 - 0.1712

200 2 0.0461 - 0.040

250 8 - 0.4076 0.1840

350 9 - 0.512 0.300

500 13 - 0.768 0.510

630 2 - 0.132 0.091

800 4 - 0.316 0.2479

Tableau N° 4 – Coût global d’investissement du depart moteur jusqu’a

800 kW du reseau complet

Coût des transformateurs et des tableaux de

distribution

Attendu que toutes les unités composant l’IGCC sont

alimentées par un tableau de distribution à 33 kV

(circuit de distribution primaire), deux configurations

différentes doivent être considérées selon la tension i.e.

400 V ou 690 V. Dans le cas 400 V, il est nécessaire

d’ajouter un deuxième système de distribution MT

(6000 V) pour alimenter les moteurs de puissance

supérieure à 200 kW. Un tel système est inutile dans le

cas 690 V.

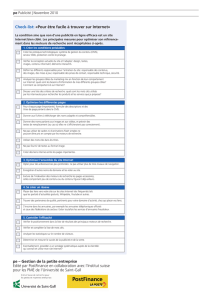

Fig.1 Schéma unifilaire de chaque unité de procè en considerant les

tensions de distribution 6kV et 400V.

Afin de comparer les deux configurations, il est

nécessaire d’identifier le nombre de transformateurs BT

et MT requis pour alimenter l’ensemble de l’installation.

400 V

6 kV

4.5 MVA

2 MVA 2 MVA

33 kV

Dans le cas de l’IGCC, chaque unité procédé est

alimentée par un nœud de charge spécifique. Ces nœuds

de charge sont ensuite raccordés au système sélectif

secondaire pour des raisons de fiabilité. Enfin, dans le

but de réduire les pertes de transformation, le réseau BT

est directement alimenté à partir du système primaire a

33 kV.

Fig.2 Schéma unifilaire de chaque unité de procès en considerant la

tension de distribution 690 V (et 6kV).

En outre, en considerant seulement les moteurs de taille

jusqu’à 800kW, la solution 400-6000V nesessite de

deux transformateurs BT (2MVA) et de deux

transformateurs MT (4,5MVA) pour chacune des unités

procés, en considérant des facteurs de contemporanéité

de 0,6 et d’utilisation de 0,9 (Fig. 1).

D’autre part, avec la solution 690V, douze

transformateurs BT (quatre pour chaque unité de

procés) sont nécessaires, chacun de taille 3.15MVA

(Fig.2).

400 V 6000 V 690 V

poste Chacun

[M N° Total

[M N° Total

[M N° Total

[M

Depart

transfo.

33 kV 0.026 6 0.156 6 0.156 12 0.313

Transfo.

6 kV 0.046 - - 6 0.276 - -

Tableau

6 kV 0.055 - - 3 0.165 - -

Transfo.

400 V 0.019 6 0.114 - - - -

Tableau

400 V 0.054 3 0.162 - - - -

Transfo.

690 V 0.032 - - - - 12 0.384

Tableau

690 V 0.054 - - 6 0.324

Coût total des resaux 400 V & 6 kV. [M @1.029

Coût total du reseau 690 V [M @1.021

Tabelau N° 5 – Coût du reseau de distribution (seulement avec

moteurs jusqu’à 800 kW)

Le coût de chaque système transformateur est reporté

dans le tableau n°5 et recouvre :

• Transformateur BT (MT) ;

• Sortie BT (MT) du transformateur, barre (câble), 30

mètres de long ;

Arrivée transformateur 33kV, type câble, 300 mètres de

long, et disjoncteur 33 kV en cellule.

Le tableau n°5 présente en outre les coûts des tableaux

BT et MT, chacun composé de deux cellules pour

disjoncteurs arrivée et d’une cellule pou disjoncteur de

couplage.

Coût des pertes du réseau de distribution

Les pertes par dissipation des câbles et des

transformateurs doivent être estimées pour les deux

configurations. Elles peuvent être amorties sur la base

d’une période de cinq ans, 7000 heures d’opération par

an, un taux d’intérêt de 7% et un coût du kWh d’environ

0,0363 Euro. De cette manière, le coût des pertes du

réseau peut être ajouté au coût d’investissement du

réseau et des dèparts moteurs.

Les coûts des pertes des câbles et des transformateurs

sont présentés dans les tableaux n°6 et n°7.

Les pertes pour le système à 690V sont nettement plus

lourdes que celles du cas 400V-6000V, ceci du au pertes

plus grandes dans les câbles à 690V par aport aux câbles

à 6000V.

Coût des pertes des câbles

[M @

Taille

Moteu

r [kW]

Total

moteurs

400 V 6000 V 690 V

5.5 63 0.016 - 0.0054

11 38 0.0255 - 0.0128

30 30 0.0353 - 0.0291

45 16 0.0299 - 0.0221

90 24 0.0513 - 0.0293

160 10 0.0338 - 0.0181

200 2 0.0068 - 0.0037

250 8 - 0.0027 0.0222

350 9 - 0.0061 0.0317

500 13 - 0.0178 0.0605

600 2 - 0.00314 0.0123

800 4 - 0.0052 0.0245

Tableau N°6 – Pertes des câbles.

Pertes totales

[M 400 V 6000 V 690 V

Câble 0.1986 0.0349 0.272

Transformateur 0.044 0.094 0.130

Reseau de distribution (400 & 6000 V) [M 0.371

Reseau de distribution (690 V) [M0.402

Tableau N° 7 – Pertes totales du reseau

COÛT D’INVESTISSEMENT DE L’IGCC ENTIER

Sur la base des données présentées dans les tableaux n°1

à n°7, le bilan global des deux alternatives étudiées est

aisée. Leur comparaison est résumé dans le tableau n°8

ci-dessous.

33 kV

690 V

3.15 MVA

690 V

6 kV

3.15 MVA

6

6

1

/

6

100%