République Algérienne Démocratique et Populaire DIPLOME DE

République Algérienne Démocratique et Populaire

Ministère de l’Enseignement Supérieur et de la Recherche Scientifique

UNIVERSITE MOHAMED KHIDER BISKRA

Faculté des Sciences et de la Technologie

Département Génie Mécanique

PROJET DE FIN DE CYCLE POUR L’OBTENTION DU

DIPLOME DE MASTER

En Génie Mécanique

Option: systèmes énergétiques et développement durable

THEME

Etudiant Encadreur

TAMMA Abdel Ghani Pr. HECINI Mabrouk

Promotion : Juin 2012

ETUDE DE L’INFLUENCE DES MODELES DE

VISCOSITE SUR LA SIMULATION DU

REMPLISSAGE DES MOULES

Remerciements

Je remercie Dieu tout puissant clément et miséricordieux de

m’avoir soigné et aidé.

Je tiens, avant tout, à exprimer ma profonde gratitude à

monsieur HECINI Mabrouk, Professeur au département de Génie

Mécanique de l’Université Mohamed Khider Biskra, qui a assumé la

direction de ce travail. Qu’il veuille bien trouver ici l’expression de ma

reconnaissance pour son dévouement, sa patience, sa disponibilité, ses

conseils et son aide constant qu’il m’a apporté tout au long de ce

travail.

Je tiens à remercier tout particulièrement le Mr. Salah hommadi,

pour ses nombreux conseils concernant la partie numérique.

Je remercie vivement le Mr. Md Taher MANSOURI qui nous donne

l’aide et nous encourage pour terminer ce travail.

Je remercie vivement le membre du jury pour avoir bien vouloir

accepter de faire partie du jury de soutenance. Qu’ils trouvent ici

l’expression de ma gratitude.

J’adresse mes vifs remerciements à tous les enseignants qui par

leur enseignement, leur encouragement et leur aide ont contribués à

ma formation durant toutes mes études à l’Université de Mohamed

Khider Biskra.

Je tiens également à remercier tous mes collègues d’études pour

leurs soutiens et leur motivation.

Que tous mes amis sans exception, ils sont nombreux, je ne peux

tous les citer mais je ne les oublie.

Enfin, que toutes les personnes ayant contribué, de près ou de loin,

à la réalisation de ce travail, soient chaleureusement remerciées.

Dédicace

Je dédie ce travail à ma mère et mon père pour

ses encouragements et ses prières tout au long de

mes études, et nous plantent l’amour de science.

Je le dédie à mes frères et sœurs, et je les

remercie pour leurs encouragements et leurs aides

ainsi que toute ma grande famille.

A tous mes amis sans citer les noms.

i

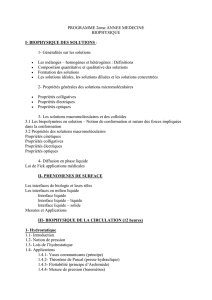

Sommaire

Remerciements

Dédicace

Sommaire .................................................................................................................................... i

Introduction générale .................................................................................................................. 1

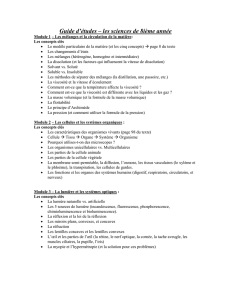

Chapitre 1 : Généralités

1.1. Généralités sur les polymères ................................................................................ 4

1.1.1. Définition d’un polymère ....................................................................................... 4

1.2. Mise en forme des matières plastiques ................................................................... 5

1.2.1. Moulage par injection ............................................................................................. 5

1.2.2. Description d’une presse à injecter ......................................................................... 6

1.2.3. Le cycle de moulage par injection .......................................................................... 8

1.2.4. Mise en œuvre de la phase d’injection (remplissage)............................................. 9

1.2.5. Etat du polymère dans le moule ........................................................................... 11

1.2.5.1. Thermique .................................................................................................................... 11

1.2.5.2. Écoulement du polymère dans le moule ...................................................................... 12

Chapitre 2 : Comportement rhéologique des polymères

2.1. Introduction .......................................................................................................... 15

2.2. Notions générales sur la viscosité ......................................................................... 15

2.3. Viscosité : un phénomène physique ..................................................................... 16

2.3.1. Définition .............................................................................................................. 16

2.3.2. Unités et ordres de grandeur ................................................................................. 17

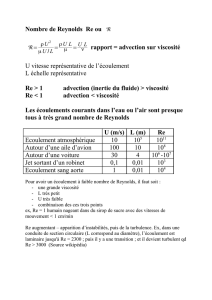

2.3.3. Importance de la nature du fluide et de l’écoulement .......................................... 17

2.3.4. Nature de l’écoulement ......................................................................................... 17

2.3.5. Influence de la température et de la pression ....................................................... 18

2.4. les différents modèles de viscosité ....................................................................... 19

2.4.1. modèle newtonien ................................................................................................. 19

2.4.2. Modèle Pseudo-plastique ...................................................................................... 21

2.4.2.1. Loi Ostwald – de Waele ................................................................................................ 21

2.4.2.2. Loi de Cross .................................................................................................................. 21

2.4.2.3. Loi de Carreau-Yasuda .................................................................................................. 21

2.4.2.4. Modèle d’Ellis ............................................................................................................... 22

2.4.3. Modèle Pseudo-plastique thermo-dépendant........................................................ 23

2.4.3.1. Loi de Williams, Landel et Ferry (WLF) ......................................................................... 23

2.4.3.2. Loi d’Arrhenius ............................................................................................................. 24

ii

2.4.3.3. Variation de la viscosité en fonction du cisaillement et de la température couplés .... 24

2.4.3.4. Variation de la viscosité en fonction de la pression ...................................................... 25

Chapitre 3 : Modélisation du remplissage des moules

3.1. Introduction .......................................................................................................... 27

3.2. Principales hypothèses .......................................................................................... 27

3.3. Modélisation de la phase du remplissage ............................................................. 28

3.3.1. Formulations Mathématiques ............................................................................... 28

3.3.2. Modélisation de l’écoulement dans un moule plaque .......................................... 29

3.3.2.1. le champ de vitesse ...................................................................................................... 30

3.3.2.2. tenseur de contrainte ................................................................................................... 30

3.3.2.3. Calcul de l’évolution de la pression dans le moule ....................................................... 32

3.4. Echange de chaleur entre matière plastique et le moule ....................................... 32

3.4.1. hypothèses de calcul ............................................................................................. 33

3.4.2. résolution de l'équation de chaleur ....................................................................... 33

3.4.2.1. pour les nœuds internes .............................................................................................. 34

3.4.2.2. pour les nœuds situés au milieu de la plaque .............................................................. 34

3.4.2.3. pour les nœuds situés à l'interface de la plaque et le moule ....................................... 35

3.4.2.4. pour les nœuds situés au seuil d'injection .................................................................... 36

3.4.2.5. Température mélange .................................................................................................. 36

Chapitre 4 : Programmation

4.1. Introduction .......................................................................................................... 39

4.2. L’organigramme détaille du programme .............................................................. 39

4.3.1. Données du programme ........................................................................................ 40

4.3.2. Résultats du programme ....................................................................................... 41

Chapitre 5 : Etude et résultats

5.1. Etude d’un cas d’application ................................................................................ 43

5.2. les données et les résultats .................................................................................... 43

5.2.1. les données ............................................................................................................ 43

5.2.2. résultats numériques ............................................................................................. 45

5.2.2.1. modèle newtonien ....................................................................................................... 45

5.2.2.2. Modèle Pseudo-plastique ............................................................................................. 46

5.2.2.3. Modèle Pseudo-plastique thermo-dépendant ............................................................. 48

5.2.3. Interprétation des graphes ..................................................................................... 49

5.2.3.1. La pression à l’intérieure de la plaque (Fig. : 5-3, 5-7,5-11,5-15,4-19) ......................... 49

5.2.3.2. Le champ de vitesse (Fig. : 5-2, 5-6,5-10,5-14,5-18) ..................................................... 50

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

1

/

59

100%