ÉCOLE DE TECHNOLOGIE SUPÉRIEURE

page 1/9

ÉCOLE DE TECHNOLOGIE SUPÉRIEURE Chargé de cours : Alexandre Filion

DÉPARTEMENT DE GÉNIE DE LA

PRODUCTION AUTOMATISÉE Session : ÉTÉ 2014

GPA-754 CELLULES DE PRODUCTION ROBOTISÉE

PROJET #1 : Programmation d’une petite cellule robotisée

1 Objectifs

1. Programmer une cellule robotisée comprenant un automate, un réseau de terrain, un HMI,

un robot industriel et un système d’alimentation de pièces;

2. Mieux comprendre la notion d’intégration de technologies dans un contexte

d’automatisation et d’informatisation de la production;

3. Réaliser un projet concret d’automatisation se rapprochant de la réalité industrielle.

2 Mandats à réaliser

Au local A-0610, une équipe d’étudiants doit effectuer la programmation d’une des quatre

cellules robotisées :

1. Mandat #1 – cellule 1 : le déchargement d’un convoyeur en boucle (#06) ;

2. Mandat #2 – cellule 2, poste 5 : l’assemblage d’un tube sur le gabarit (#31);

3. Mandat #3 – cellule 3 : le déchargement d’un bol de bouchons (#11);

4. Mandat #4 – cellule 4 : le déchargement d’un bol de pistons (#9).

Pour ce faire, l’équipe devra réaliser un document de références (à remettre à la fin) permettant

de bien définir et préserver les décisions de conceptions. Il devra au minimum contenir :

1. Il devra définir les états de son système (GEMMA).

2. La liste des tâches (avec une bonne description) que l’automate aura à faire réaliser et

ceux à faire exécuter par le robot. Il est important de spécifier les tâches qui peuvent être

faites en parallèle et ceux en synchro.

3. L’équipe doit identifier et commenter correctement les entrées / sorties utilisées dans

l’automate.

4. L’équipe doit identifier et commenter les registres qui serviront pour l’interaction entre

les trois programmes de votre projet d’automate, mais également avec le pupitre de

commande (idéalement en structure).

5. La présence des trois programmes dans le projet automate sous peine d’avoir la note de

zéro.

page 2/9

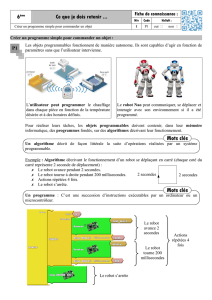

La figure 1 illustre les principales interactions entre les différentes composantes d’une cellule

robotisée. Dans chaque cas, l’automate interagit avec un HMI, un robot et un système

d’alimentation de pièces. Ainsi, le mandat de chaque équipe est très similaire :

1. Développer un programme robot réalisant les tâches à accomplir;

2. Développer un pupitre de commande via un ordinateur (HMI);

3. Programmer un automate faisant la gestion générale de la séquence, la gestion d’un

système d’alimentation, la gestion d’une alarme associée à un équipement et la

communication avec un robot;

4. Développer un protocole de communication simple entre l’automate et le robot.

La description particulière à chaque mandat est donnée à la fin de cette section.

Automate

Communication

ROBOT

(physique)

Gestion

générale de la

séquence

Alimentation

de pièces

(physique) Gestion du

système

d’alimentation

HMI

Alarme

Organigramme 2 Organigramme 1

Organigramme 3

Organigramme 4

Orga. 5

Figure 1 Interactions générales entre les différents sous-systèmes

page 3/9

2.1 Description générale des mandats

A. Programmation du robot

Le programme du robot permet deux modes de fonctionnement : le mode manuel et le mode

automatique. La figure 2 présente de manière générale le déroulement du programme robot

permettant une interaction correcte avec la cellule de production.

DÉBUT

Initialisation du

système

Gestion Manuel

Position

sécuritaire

Demande de

mouvement

Action exécutée

non

oui

non oui

Attente d’une

tâche

Demande de retour

en manuel

acceptation de la

tâche

exécution de la

tâche

confirmation de

la tâche

terminée

FIN

Position

sécuritaire

En mode

automatique

Prêt au travail

Figure 2 Organigramme du programme du robot

Mode manuel. En mode manuel, la communication avec l’automate est inactive. Ce mode se

présente sous la forme d’un menu sur le boîtier de commande permettant à l’opérateur de :

1. Déplacer le robot à une position de retrait : le robot doit être à cette position avant de le

mettre en mode automatique;

2. Exécuter les tâches du robot;

3. Mettre le robot en mode automatique;

4. Mettre fin au programme.

* Le passage en ce mode durant la production force le système à repartir au début d’un cycle.

Mode automatique. En mode automatique, le robot est esclave de l’automate. Il attend la

demande d’une tâche provenant du PAC. Afin de connaître l’état du robot, des messages sont

affichés. À tout moment, l’opérateur peut remettre le robot en mode manuel en pressant une

touche.

page 4/9

B. Interface de communication (HMI)

L’opérateur utilise l’interface de communication pour demander un des trois modes de

fonctionnement de la cellule robotisée : 1) mettre en marche le système, 2) faire une pause de

production et 3) commander une fin de production. Ce pupitre de commande doit afficher l’état

courant des équipements de la cellule. Il est important que les couleurs utilisées soient en

harmonie avec celles de leur chapiteau de lumière.

Mise en marche. En pressant le bouton de mise en marche, un signal est envoyé à l’automate

via un bit (ex. bit interne de l’automate relié au HMI – HMI_Bouton_Depart). Un voyant (ex.

HMI_Indic_Marche) approprié doit alors s’allumer.

Pause de production. L’opérateur peut demander une pause de production par le HMI. Le

système finit alors la tâche en cours sans nécessairement finir la pièce, dégage le robot et

s’immobilise. Le système passe également en pause si une alarme est détectée (voir les

sections suivantes pour la gestion d’alarmes associées à votre sous-système) et déclenche une

faute au HMI. Un avertissement doit à ce moment s’allumer sur le HMI.

Fin de production. L’opérateur peut demander une fin de cycle par le HMI. Un voyant

approprié s’allume. Le système finit la pièce en cours de production, renvoie le robot à la

position de retrait puis s’arrête. À la fin, le voyant de mise en marche doit s’éteindre

Alarme. Le HMI doit être en mesure d’afficher les erreurs en provenance de l’automate. La

signification des erreurs dépend du mandat à réaliser. Les erreurs doivent apparaître dans le

sommaire d’alarme, le sommaire doit-être dans une page dédiée à ce mandat.

Cadence. Le HMI doit afficher, en tout temps, les trois derniers temps de cycle mémorisés par

l’automate lors de la production, le format d’affichage est le suivant « minute: seconde:

milliseconde ». Il doit également offrir le compte de pièces fait avec la possibilité de remettre à

zéro le compteur.

Figure 3 Exemple d’un pupitre de commande d'une cellule robotisée

page 5/9

C. Gestion générale de la séquence (la solution doit-être un programme

autonome)

L’automate gère l’exécution générale de la séquence (voir la figure 4) :

1- L’automate doit attendre une demande de mise en marche venant du HMI ;

2- Le système boucle continuellement tant qu’une fin de cycle n’est pas demandée;

3- En mode normal (automatique), l’automate demande une pièce au système d’alimentation.

Le robot exécute les tâches correspondantes. Voir la section 2.2 pour les particularités reliées

à chaque mandat.

4- Le système est prêt pour une nouvelle séquence.

1Système en attente

2Place système en conditions initiales

- Robot prêt au travail et à la position retrait

- Équipement de production sans alarme

5Envoi le robot à la source d’alimentation

Système en condition initiale

6Transfert d’une pièce de l’alimentation au

robot

Pièce en position et robot prêt pour la prise

Départ de prodution

3Alimentation en travail

hors production et

Cycle terminé par

robot 7Envoi le robot déposer la pièce

Piece déposée et en production

hors production et

pièce deposée

8

« 1 »

Pièce dans le robot

Cycle terminé

4

Figure 4 Exemple d’une séquence générale dans l'automate

À NOTER : La séquence ci-dessus décrit le mode de fonctionnement général du système. Votre

programme doit se servir des différents capteurs, actionneurs et temporisateurs afin

d’obtenir un système stable et fluide.

6

6

7

7

8

8

9

9

1

/

9

100%