Systèmes de lubrification centralisée double

1-0012-F

DUOFLEX®

Système de lubrification centralisé double-ligne

Application, fonctionnement, exemples d’installations

www.vogelag.com

AvantagesApplication

Les installations de lubrification centalisée double-ligne sont

con-çues aussi bien pour des graisses allant jusqu’au grade

NLGI 3 avec une pénétration travaillée > 220 1/10 mm, que pour

des huiles ISO VG d’une viscosité de service supérieure à 50

mm2/s. Elles servent principalement à la lubrification de

machines ou d’installation ayant un grand nombre de points de

lubrification, des longueurs de lignes importantes et fonctionnant

dans des conditions sévères.

lCokeries, usines sidérurgiques, installations de coulée

continue, laminoirs à chaud et à froid, ajustages

lMines de charbon, souterraines ou à ciel ouvert, centrales à

charbon

lCimenterie, grues de pont, etc.

Remarque !

Les éléments suivant sont nécessaires à la conception d’une

installation complète de lubrification double-ligne :

Pompes double-ligne notice ............................... 1-0012-1-F

Appareils de commande notice ........................... 1-0012-2-F

Distributeurs double-ligne notice ....................... 1-0012-3-F

Raccords et accessoires notice .............................. 1-0103-F

lParfaitement adapté à tous les cas, pour toutes les

applications en présence de conditions environnementales

sévères et d‘installations très étendues

lNombreuses possibilités de réglage du volume de lubrifiant

selon les besoins grâce aux distributeurs double-ligne (0 à

0,5 / 0 à 1,5 / 0 à 5 cm3/course)

lPossibilité de dérivation de la ligne primaire suivant les besoins

lDes installations avec jusqu’à 1000 points de lubrification

pouvant se trouver à une distance de 100 m (longueur de la

ligne) autour de la pompe

lDistributeur pouvant être éloigner dans le circuit ou modifier

(ajout d’élément par ex.) sans aucun problème

lPression maximale de l’installation jusqu‘à 400 bars

garantissant ainsi l‘alimentation des points de lubrification

lRéglage automatique de la pression nécessaire à l’installation

grâce à la mesure de la différence de pression en fin de ligne

(avant le dernier distributeur double-ligne), permettant

parallèlement la détection d’une éventuelle fuite sur la ligne

principale

lSurveillance optique ou électrique possible du distributeur au

moyen d’un détecteur de piston

lFonctionnement entièrement automatisé grâce à l’emploi

d’un boîtier de commande électrique

Pompe à piston FD3

Appareils de commande

hydrauliques et électriques Distributeur double-ligne

Système de lubrifi cation centralisé double-ligne DUOFLEX® 1-0012-F 2

Fonctionnement

Une installation de lubrification centralisée double-ligne peut

effectuer des cycles de lubrification complets ou bien partiels

(demi-cycles).

La description ci-dessous porte sur le déroulement du cycle

complet d’une installation (Fig. 1).

Après écoulement du temps de pause, la pompe commence à

alimenter la ligne primaire 1. Le lubrifiant passe d’abord par la

ligne d’alimentation et l’électrovanne 3/2 voies ipuis est

acheminé avec la ligne primaire 1 jusqu’aux distributeurs. Dans

le même temps la ligne primaire 2 n’est plus sous pression et est

reliée par l’intermédiaire d’une autre électrovanne 3/2 voies au

réservoir de la pompe.

Le débit de la pompe étant continu, la pression dans la ligne

primaire 1 monte en permanence, jusqu’à ce que les résistances

résiduelles dans l’installation soient dépassées (résistances dans

la ligne primaire et ses dérivations). A ce moment là les pistons

de dosage et de commande des distributeurs sont actionnés et

chaque point de lubrification reçoit un volume de lubrifiant.

Une fois que tous les distributeurs ont été activés, la première

moitié des points de lubrification a été alimentée en lubrifiant. Les

pistons de dosage et de commande se trouvent dans leur position

finale, et les distributeurs ne peuvent par conséquent plus débiter

de lubrifiant. Le circuit est fermé hydrauliquement. La pression

continue cependant à monter jusqu’à atteindre la pression de

Les systèmes double-ligne multi-circuits sont employés pour les

groupes de machines où des temps de fonctionnement différents

entraînent également des besoins en lubrifiant différents.

Chaque circuit est ici alimenté séparément par la pompe. Il est

ainsi possible d’assigner à chaque point de lubrification des

phases de lubrification de durées différentes et donc des volumes

de lubrifiant différents.

La différence par rapport à une installation à circuit unique

(voir fig. 1) se situe au niveau de la commande, hydraulique

comme électrique. Par contre dans cette configuration l’avantage

est qu’il n’y a qu’une seule station pompante.

Système double-ligne multi-circuits

Fig. 1

Exemple installation double-ligne avec un circuit (électrovannes étant représentées hors-tension)

Fig. 2

Exemple d‘installation double-ligne avec 3 circuits

Pompe

Electrovanne 3/2 voies

Distributeur

Distributeur avec détecteur de piston

Pressostat différentiel

Circuit1

commutation réglée à 50 bars au niveau du pressostat différentiel.

Le pressostat différentiel envoie une impulsion électrique au

boîtier de commande électrique, qui va enclencher l’inversion.

L’électrovanne 3/2 voies est déconnectée, la ligne primaire 1

commence sa décompression en direction du réservoir.

Dans le même temps l’électrovanne 3/2 voies est activée et

relie la ligne d’alimentation à la ligne primaire 2. La montée en

pression dans la ligne primaire 2 va alors agir sur les pistons des

distributeurs, et la deuxième moitié des points de lubrification va

être alimentée.

Une fois cette étape terminée, un cycle complet (= 2 demi-cycles)

aura été effectué.

A la différence d’un cycle complet, le temps de pause est divisé

avec les cycles partiels. La première moitié de la pause

s’effectue après la montée en pression dans la ligne primaire 1. La

deuxième moitié du temps de pause suit la montée en pression

dans la ligne primaire 2.

L’utilisation de deux électrovannes 3/2 voies a l’avantage de

permettre la décompression complète des deux lignes primaires,

les deux étant reliées au réservoir. La pompe ne rencontre ainsi

que de faibles contre-pressions dans les lignes primaires.

Ce type de commande optimise les rapports de pression dans le

circuit de lubrification, surtout avec les canalisations de

longueurs importantes et les basses températures .

Ligne d’alimentation primaire 2

Ligne d’alimentation primaire 1

Ligne d‘alimentation

Ligne de décompression

Dérivation de ligne primaire

Ligne secondaire

Manomètre

Distributeur

Distributeur

Circuit 2

Circuit 3

Système de lubrifi cation centralisé double-ligne DUOFLEX® 1-0012-F 3

Système double-ligne à commande manuelle avec

électrovanne 4/2 voies

L’alimentation en lubrifiant de la ligne principale se fait manuelle-

ment, jusqu’à ce qu’une résistance notable soit ressentie lors de

l’actionnement manuel. Ensuite le distributeur 4/2 voies est

inversé manuellement.

Pour des installations avec des longueurs de canalisations

jusqu’à env. 10 m et une température ambiante ³ +10 °C.

Exemple d‘installation

Il est possible d’ajouter aux distributeurs des systèmes double-

ligne des distributeurs progressifs, qui répartiront le volume de

lubrifiant (du distributeur double-ligne) sur plusieurs points de

lubrification. Le volume dosé du distributeur double-ligne peut

être ajuster sans palier, par conséquent le débit total du

distributeur progressif est également variable. Le fonctionnement

du distributeur progressif peut être contrôler électriquement

(détecteur de piston).

Pour des installations avec des cycles de lubrification différents

et des installations avec des longueurs de canalisations jusqu’à

100 m maxi. et une température ambiante de -25 °C à +80 °C.

Combinaison d’une installation double-

ligne avec des distributeurs progressifs

Fig. 5

Exemple: système double-ligne hydropneumatique, 1 circuit

Fig. 6

Exemple: système double-ligne électrique, 1 circuit

Système double-ligne à commande hydropneumatique

Système double-ligne à commande hydropneumatique

Si le besoin en lubrifiant est important, il est possible d’utiliser

une pompe pneumatique sur fût (capacité du fût 180 kg).

La mise en marche de la pompe se fait électriquement au moyen

d’une électrovanne 3/2 voies.

Pour un système double-ligne avec un seul circuit, l’inversion

peut se faire hydrauliquement. La pression d’inversion peut être

réglée entre 100 et 350 bars.

Pour des installations avec un important besoin en lubrifiant et

des installations avec des longueurs de canalisations jusqu’à

env. 30 m et une température ambiante de ³ -10 °C à +80 °C.

Pour cette installation il n’est pas nécessaire d’utiliser un

pressostat différentiel !

Système double-ligne à commande électrique

Deux électrovannes 3/2 voies sont employées pour permettre la

décompression simultanée des deux lignes primaires (1+2).

L’inversion des deux électrodistributeurs se fait au moyen du

pressostat différentiel (placé en fin de ligne, mais avant le dernier

distributeur) et du boîtier de commande électrique.

Pour des installations avec des cycles de lubrification différents

et les installations avec des longueurs de canalisations jusqu’à

100 m maxi. et une température ambiante de -25 °C à +80 °C.

Fig. 4

Exemple: système double-ligne électrique, 2 circuits

circuit 1

circuit 2

Fig. 3

Exemple: système double-ligne manuel, 1 circuit

Ligne primaire 1

Ligne primaire 2

Répartiteur progressif

avecdétecteur de

piston

Ligne primaire 2

Ligne primaire 1

Ligne primaire 2

Ligne primaire 1

Ligne primaire 2

Ligne primaire 1

Ligne primaire 2

Ligne primaire 1

Ligne primaire 2

Système de lubrifi cation centralisé double-ligne DUOFLEX® 1-0012-F 4

Sous réserve de modifications ! 06/2003

Remarque :

Tous les produits de la société VOGEL fluidtec GmbH doivent être utilisés

uniquement conformément aux normes en vigueur. Lorsque des

instructions de service sont livrées avec les produits, les prescriptions

spécifiques aux appareils et les données qu'elles contiennent doivent

également être respectées.

La société tient à signaler que les substances dangereuses de toute sorte -

en particulier les substances considérées comme dangereuses d'après la

norme CE RL 67/548/CEE, article 2, paragraphe 2 - ne peuvent être

utilisées dans les centrales de lubrification VOGEL et leurs composants, de

même qu'elles ne peuvent être convoyées et/ou distribuées par celles-ci

qu'après accord préalable et autorisation par écrit de la société VOGEL

fluidtec GmbH.

L'utilisation de tous les produits de la société VOGEL n'est pas autorisée en

association avec des gaz, gaz liquéfiés, gaz dissous sous pression, vapeurs

et fluides dont la pression de vapeur dépasse la pression atmosphérique

normale (1013 mbar) de plus de 0,5 bar pour la température maximale

autorisée.

Description de l’installation double-ligne

Phase de lubrification une phase de lubrification consiste en un

cycle complet et le temps de pause ou en deux demi-cycles et

les deux temps de pause.

Cycle complet les lignes primaires 1 + 2 sont alimentées

directement l’une après l’autre puis le temps de pause débute

jusqu’à écoulement total.

Demi-cycle une fois que la ligne primaire 1 a été alimentée,

50% du temps de pause programmé sont effectués ; ensuite la

ligne primaire 2 est à son tour alimentée et suivi des 50% de

pause restant.

Contact C contact de fonctionnement de l’installation, ou

des parties de l’installation à lubrifier. Si le système de

lubrification est constitué de plusieurs circuits, il est alors

possible d’avoir plusieurs contacts C différents.

Temps de pause est réglable en minutes (0-99999). A

chaque contact C est assigné un temps de pause particulier. Le

temps de pause est remis à zéro en cas de mise hors tension.

Temps de contrôle permet la surveillance de la phase de

lubrification, réglable en minutes (0-9999). Il est possible

d’assigner à chaque contact C un temps de contrôle propre.

Pression différentielle (Dp): sert à l‘inversion des deux lignes

primaires (1+2). La pression différentielle est mesurée avant le

dernier distributeur, le point le plus éloigné de la pompe. La

pression la plus haute est obtenue avec la ligne primaire qui est

reliée à la pompe par l’intermédiaire de la ligne d’alimentation, la

plus basse avec la ligne primaire, en décompression, reliée au

réservoir. La pression différentielle est déterminée avec un

pressostat différentiel ou deux pressostats digitaux munis de

sortie analogique. La différence de pression peut être fixée à 50

ou 100 bars ou rester réglable ( ³ 50 bar). Il est possible de

décaler l’impulsion de la pression différentielle si le commutateur

électrique est équipé d’un temporisateur.

Pression absolue peut être lue sur le manomètre placé

avant les pressostats.

Temps de remplissage permet le remplissage

automatique du réservoir, réglable en minutes (0-99).

Glossaire

Pompe de lubrification pompe manuelle, pompe pneumatique

sur fût, motopompe

Inverseur électrovanne 4/2 voies, inversion hydraulique

automatique ou deux électrovannes 3/2 voies.

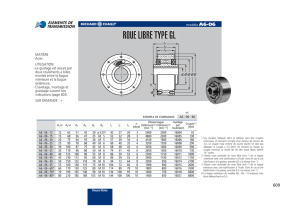

Distributeur double-ligne 1 à 8 sorties, débit réglable jusqu’à

0,5, 1,5 ou 5,0 cm³/coup maxi.

Manomètre différentiel pressostat différentiel avec contacteur

de position ou deux pressostats digitaux avec sortie analogique.

Ligne primaire tube ø 16, 20, 25, 30 ou 38 mm

Circuit composé de 2 tubes (lignes principales) ø 16, 20, 25,

30 ou 38 mm

Dérivations de ligne primaire de la ligne principale aux

distributeurs ø10 ou16 mm

Lignes secondaires des distributeurs aux points de lubrification

ø 6, 8 ou 10 mm

Raccords selon DIN 2353, série renforcée, zingué ou en acier

inoxydable

Composants électriques

Composants mécaniques

Willy Vogel AG

2. Industriestraße 4

68766 Hockenheim

Allemange

Tel. +49 (0) 62 05 / 27-0

Fax +49 (0) 62 05 / 27-101

www.vogel-fluidtec.de

Willy Vogel AG

Motzener Straße 35/37

12277 Berlin, Allemange

PF 97 04 44 . 12704 Berlin

Tel. +49 (0) 30-720 02-0

Fax +49 (0) 30-720 02-111

www.vogelag.com

VOGEL France SAS

Rue Robert Amy, B.P. 130

49404 Saumur cedex

France

Tel. +33 (0) 241 404 200

Fax +33 (0) 241 404 242

www.vogelfrance.com

Moteur de la pompe, courant triphasé 230/400 V 50 Hz ou

500V 50Hz (autres tensions possibles sur demande)

Sécurité du réservoir (niveau-contact) avec fonction «MINI et

MAXI»

Pressostat graisse pour la décompression de la pompe, placé

directement après la pompe.

2 pressostats graisse digitaux avec sortie analogique pour la

mesure de la pression différentielle.

Détecteur de piston sur l’électrovanne hydraulique 4/2 voies

Contacteur de position sur le commutateur de pression

différentielle

Electrovanne 3/2 voies

Commutateur magnétique aux vannes d’isolation (EV 2/2) pour

les zones à lubrifier

Commutateur magnétique aux vannes d’isolation (EV 2/2) pour

le remplissage du réservoir

Commutateur électrique

1

/

4

100%