Optimisation des étapes technologiques pour la

INSA Lyon – Laboratoire Ampère / Institut Saint-Louis 51

Chapitre 2

Technologie de fabrication des dispositifs SiC

Technologie de

fabrication

Dans le chapitre 1, nous avons vu différents composants à base de semi-

conducteur avec des structures plus ou moins complexes. Pour réaliser ces

composants, il faut mettre en place une technologie de fabrication. Le

silicium est un semi-conducteur qui dispose d’une technologie mature. Le SiC

n’en est qu’à ses débuts puisque, les premiers composants commerciaux ne

viennent de voir le jour que récemment. Dans beaucoup de réalisations de

démonstrateurs, outre la qualité du substrat les performances sont

directement liées à la technologie de fabrication.

La fabrication des composants de puissance en carbure de silicium

nécessite au moins six étapes technologiques de base :

• Chimie : nettoyage des échantillons afin d’éliminer toutes

particules de contamination possible mais également pour la

gravure de métaux ou d’oxyde.

• Photolithographie : étape technologique qui permet de mettre en

place les motifs des structures.

• Oxydation : formation de la couche de passivation primaire dans

notre cas.

• Implantation ionique : dopage localisé pour la formation des

anodes, cathodes ou JTEs.

• Gravure plasma : mise en place des motifs d’alignement, de la

protection périphérique mesa, rafraîchissement de la surface, …

• Métallisation : contacter le semi-conducteur afin de connecter le

composant à un circuit électrique.

2

52 Heu VANG / thèse en génie Electrique

Optimisation des étapes technologiques pour la fabrication

des composants de puissance en SiC

Suivant la structure à réaliser, les étapes technologiques diffèrent. Au

CEGELY, une équipe travaille depuis 10 ans sur la réalisation de dispositifs de

puissance. Une étape clef a été étudiée amplement, le dopage localisé par

implantation ionique avec le recuit post-implantation pour activer les

dopants et recristalliser la structure [Laza 02]. Une thèse a été entièrement

consacrée à l’étude de la gravure sèche du SiC avec un réacteur plasma DECR

(Distributed Electron Cyclotronic Resonance) [Lano 97] en vue de la

réalisation notamment de la protection périphérique mesa ou encore de

MOSFET en tranchée appelé UMOSFET. Mais depuis, ce réacteur nous est

inaccessible et il a fallu se tourner vers un réacteur RIE plus classique pour

réaliser nos structures. Pour cela, le procédé a été optimisé par le choix d’un

masque de gravure très sélectif et d’une configuration du réacteur pour

atteindre une vitesse de gravure respectable afin de pouvoir graver

profondément. Les morphologies de la surface et des flancs de gravure sont

également analysées et le process a été optimisé en conséquence.

L’autre étape technologique clef étudiée dans cette thèse est la

métallisation afin de permettre le contact du semi-conducteur pour injecter

des porteurs dans le matériau. Il est connu que la formation de contact

ohmique est difficile dans les semi-conducteurs à grand gap notamment

concernant le type P. Le SiC ne fait pas exception à la règle. Si la réalisation

de contact sur le type N du SiC est relativement aisée puisque beaucoup de

publications font état d’une métallisation à base de Ni permettant d’avoir une

résistance spécifique très faible (10-5 Ω.cm2) [Gao 00][Han 02][Ferr 05], la

formation du contact ohmique sur le type P est plus problématique [Crof 02].

La difficulté réside dans le fait que le niveau de la bande de valence est

relativement élevé par rapport au vide. Et aucun métal ne possède un travail

de sortie proche de cette valeur. Des alliages sont donc nécessaires afin de

pouvoir réaliser un contact de qualité sur le SiC de type P.

Dans ce chapitre, nous allons dans un premier temps passer en revue les

principales étapes technologiques pour la fabrication des composants de

puissance en SiC. Puis une étude plus approfondie de la gravure profonde

plasma du SiC avec un réacteur RIE (Reactive Ion Etching) pour la mise en

place de la protection périphérique mesa est traitée. Ensuite, la dernière

partie sera consacrée à la réalisation des contacts ohmiques et plus

spécialement sur le SiC de type P.

INSA Lyon – Laboratoire Ampère / Institut Saint-Louis 53

Chapitre 2

Technologie de fabrication des dispositifs SiC

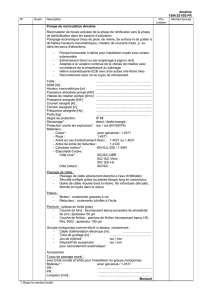

1. Chimie

Dans le cadre de ce travail, les étapes de traitement chimique sont très

présentes. D’une part le nettoyage est utilisé avant tout procédé appliqué sur

un échantillon mais également pour toute préparation de surface entre deux

étapes technologiques. L’autre activité de la chimie est la gravure ou

l’élimination des métaux. Cette étape est utilisée pour graver sélectivement

un masque métallique ou un contact, mais aussi pour retirer ces mêmes

masques métalliques en fin de procédé.

Dans les paragraphes suivants, les différentes solutions chimiques utilisées

dans nos travaux sont décrites.

1.1. Nettoyage

Le nettoyage des échantillons est une étape essentielle pour avoir une

bonne qualité de surface, notamment pour l’oxydation pour avoir une bonne

interface. Il en est de même pour les contacts ohmiques et redresseurs.

L’élimination de graisse et de particules organiques se fait par un

nettoyage à base de solvants standard. Un premier bain de trichloréthylène

permet de dégraisser les échantillons et d’enlever toutes traces d’huile. Si

celui-ci est chauffé, son action sera encore plus efficace. Ensuite, dans

l’acétone sans séchage ni rinçage, ce solvant permet d’enlever les particules

organiques notamment les résines. Enfin, dans l’éthanol ou propanol, ce

dernier bain permet de retirer l’acétone et d’enlever des traces lors du

séchage.

Pour les nettoyages agressifs permettant d’éliminer les particules de

métaux ou autres, les solutions les plus courantes sont le piranha (ou « caro »)

ou le RCA. La solution piranha est composée d’acide sulfurique et d’eau

oxygénée. Le mélange est réactionnel et exothermique. Le nettoyage RCA est

composé de deux solutions, l’une basique et l’autre acide. La solution basique

à base d’ammoniaque permet de retirer toutes traces organiques et des

métaux légers. Et la solution acide à base d’acide chlorhydrique élimine les

métaux lourds.

Un substrat SiC présente toujours un oxyde natif. L’élimination du SiO2 se

fait par l’acide fluorhydrique dilué à l’eau dé-ionisé. Des solutions

commerciales Buffer Oxide Etch (BOE) peuvent effectuer le même rôle.

1.2. Gravure des métaux

La gravure des métaux peut être sélective ou non, pour la réalisation d’un

masque d’implantation ou de gravure, ou tout simplement effectuer une

élimination complète. Après chaque bain, un rinçage est nécessaire.

54 Heu VANG / thèse en génie Electrique

Optimisation des étapes technologiques pour la fabrication

des composants de puissance en SiC

L’élimination de l’aluminium se fait avec une solution commerciale dite

« Al Etchant », ou alors avec un mélange à base d’acide phosphorique, acide

acétique et acide nitrique.

Pour le nickel, la gravure chimique sélective est très mauvaise puisqu’elle

est isotrope. Nous avons utilisé tout simplement une solution commerciale

dite « Ni Etchant ». Mais, on peut également retirer (éliminer) le nickel avec

la solution commerciale Al Etchant. Ce qui est le cas notamment pour le

nickel ayant servi de masque de gravure qui ne peut être dissout avec le Ni

Etchant. On peut aussi recourir à l’utilisation du perchlorure de fer suivi

d’une solution piranha pour retirer le masque de gravure.

Concernant le titane, il est possible de l’enlever avec le BOE ou l’acide

fluorhydrique.

2. Optimisation de la photolithographie

La lithographie est l’étape technologique nécessaire pour transférer des

motifs. Les motifs sont présents sur un masque. Le transfert se fait sur de la

résine photosensible étalée sur la surface où on veut imprimer les motifs. Par

insolation, la résine exposée réagit et sa structure change. Il est alors possible

d’enlever sélectivement soit les parties exposées, soit les parties protégées.

Plusieurs résines photosensibles sont présentes sur le marché. Parmi elles

on trouve les résines positives (dont les parties exposées aux ultraviolets (UV)

seront enlevées) et les résines négatives (dont les parties exposées restent

après le développement). La lithographie négative est surtout utilisée pour

mettre en place un procédé de lift-off puisque les flancs de la résine

présentent un angle négatif (Figure 1). D’autres résines permettant les deux

types de lithographie sont dites réversibles. Celle que nous utilisons est la

AZ5214E [MiCh 06]. Le procédé d’inversion nécessite une étape de recuit

supplémentaire et une insolation pleine plaque. Ces résines standard ont

généralement une épaisseur de l’ordre du micromètre (1,2 µm pour

l’AZ5214E).

INSA Lyon – Laboratoire Ampère / Institut Saint-Louis 55

Chapitre 2

Technologie de fabrication des dispositifs SiC

Résine

Semi-conducteur

Figure 1. Photographie MEB d’une résine avec une lithographie négative.

Il existe aussi des résines dites épaisses avec des épaisseurs allant de 1 µm à

quelques dizaines de micromètres. Etant donné que nos besoins pour réaliser

les différents dispositifs sont multiples, la résine utilisée sera différente selon

le procédé.

L’utilisation d’une résine réversible est le choix le mieux adapté pour des

lithographies sur les échantillons plans. De cette manière, on a la flexibilité

pour effectuer soit une lithographie positive ou négative. Alors que pour les

échantillons présentant des surfaces très accidentées avec une hauteur de

marche supérieure à 1 µm (mesas), les résines ne permettent pas de recouvrir

les flancs. Et l’utilisation des résines épaisses est nécessaire dans ce cas là.

Pour des mesas de l’ordre de 5 µm qui est notre cas, des résines de 4 µm sont

utilisées avec notamment la SPR 220 4.5 [Ship 06] pour une lithographie

positive. Et dans le cas d’une lithographie négative notamment pour un

procédé lift-off, la TI35ES [MiCh 06] est la résine employée. Bien que son

épaisseur standard soit de 2,5 µm, en jouant sur la vitesse de rotation lors du

dépôt (« spinner »), il est alors possible d’atteindre des épaisseurs plus

importantes de l’ordre de 3 à 4 µm.

Figure 2. Photographie de lithographie avec une résine épaisse (TI35ES) sur une structure

mesa de 5 µm.

L’autre avantage des résines épaisses est la possibilité de les utiliser comme

masque de gravure. Bien que la résine possède une sélectivité très faible vis-

à-vis du SiC (chapitre 2), une gravure peu profonde (< 1 µm) est réalisable

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

1

/

60

100%