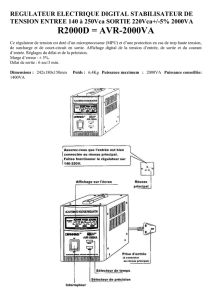

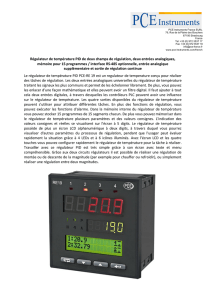

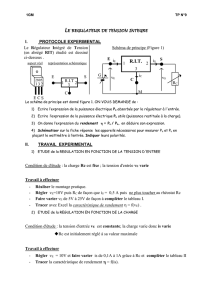

2) – presentation du materiel

BRIGNON Pierre BTS Électrotechnique

MERCIER Damien Session 2007

Rapport de thème

2

Remerciements

En premier lieu et avant d’aller plus loin dans la rédaction de ce compte rendu d’étude, je

tiens à remercier sincèrement les professeurs qui nous ont guidés durant tout le déroulement du

projet et tout particulièrement Mr FABBRI.

3

Sommaire

PARTIE 1 PRESENTATION DU PROJET ............................... 5

1) PRÉSENTATION GÉNÉRALE DU PROBLEME : ......................................................... 5

2) EXPRESSION FONCTIONNELLE DU BESOIN : ..................................................... 6

3) - AGENCEMENT DES PROCEDES : .............................................................................. 7

4) – PLAN DE TRAVAIL : ..................................................................................................... 8

5) – REPARTITION DES TACHES : .................................................................................. 9

6) - PLANNING : .................................................................................................................. 10

PARTIE 2 ETUDE DU PROJET ....................................... 12

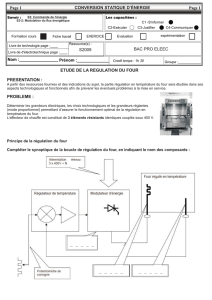

1) – PRINCIPE DE L’INSTALLATION : .......................................................................... 13

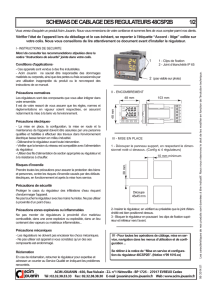

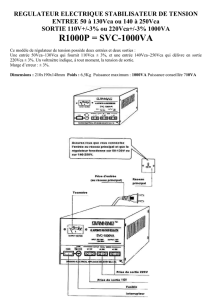

2) – PRESENTATION DU MATERIEL : .......................................................................... 15

4) - SCHEMAS :................................................................................................................... 26

5) – IMPLANTATION : ..................................................................................................... 28

6) – PRINCIPE GENERAL DU REGULATEUR PID: ...................................................... 30

PARTIE 3 BILAN DU PROJET ...................................... 32

1) – ESSAIS ET DIFFERENTS RELEVES : ................................................................... 33

Conclusion .............................................................................................................................. 35

Annexes ........................................................................... 36

4

Introduction

En 2ème année de BTS électrotechnique, nous devons réaliser un projet d’une durée de

travail effectif de 120 heures. Ceci a pour but de mettre en application nos connaissances dans

le domaine de l’électrotechnique ainsi que d’apprécier la délicatesse du travail en binôme.

Notre choix s’est porté sur le thème de la régulation de température car il est basé sur

une partie très largement étudiée au cours de notre formation : l’asservissement.

Le matériel utilisé est un four de cuisson de 38 litres disposant d’une puissance de

chauffe de 4 kW pouvant couvrir une plage de température entre 50 et 140 °C.

Le but à atteindre au terme de ce projet est d’obtenir un asservissement de température

avec une précision de l’ordre du degré C. De plus différents points de mesure sont à prévoir tels

que l’image de la température en tension, les grandeurs nécessaires au bilan énergétique du

système…

Depuis le mois de novembre nous préparons ce système afin de passer une soutenance à la

fin du mois de juin 2007 en présence d’un jury.

5

PARTIE I :

PRESENTATION

DU PROJET

1) PRÉSENTATION GÉNÉRALE DU PROBLEME :

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

1

/

37

100%