1) Montage expérimental.

Chapitre C4 : Élaborer un produit de consommation.

I) Introduction :

Les différentes opérations mises en œuvre dans l’industrie métallurgique ont pour but d’obtenir les différents éléments

métalliques (Au, Ag, Fe, Al, Cu, Sn, Zn, Cr...) sous forme atomique. En effet, dans la nature (on dit à l’état natif), ces

éléments, à l’exception de l’or et quelquefois de l’argent, se trouvent inclus dans des composés ioniques dans lesquels ils sont

oxydés. Les différents minerais métalliques contiennent donc les composés suivants : oxyde d’aluminium Al2O3, oxyde de fer

Fe2O3, oxyde de cuivre CuO, sulfure de cuivre Cu2S, sulfure de zinc ZnS ....

La première opération de chimie effectuée sur le minerai va consister à séparer le composé contenant le métal intéressant

des autres composés contenant d’autres métaux. Cette première opération sera effectuée pour le minerai d’aluminium, la

bauxite lors du prochain TP de chimie. Il s’agira alors de séparer Al2O3 et Fe2O3.

La deuxième opération de chimie consiste à réduire la forme oxydée de l’élément métallique. Cette réduction se fait le plus

souvent par voie sèche en utilisant un réducteur tel que C, CO, Hg, etc.… Pour l’oxyde de fer Fe2O3, cette réduction

s’effectue dans les hauts-fourneaux., on obtient alors Fe(s).

Les autres opérations de chimie effectuées dans l’industrie métallurgique dépendent ensuite de ce que l’on souhaite faire

avec le métal :

Si l’on souhaite obtenir un métal très pur (teneur > 99,9 %), il faut effectuer une électrolyse sur le produit de la

réduction (voir l’affinage électrolytique du cuivre ci-dessous)

Si l’on souhaite obtenir des alliages de différents métaux, il faut refondre le métal réduit et le mélanger à l’autre

élément qui intervient dans l’alliage.

Si l’on souhaite protéger le métal de la corrosion, il faut déposer une couche protectrice sur le métal. (voir

l’électrozingage de l’acier ci-dessous)

L’exploitation des gisements de minerai de cuivre se fait à l’heure actuelle essentiellement dans des mines à ciel ouvert où

les couches profondes contiennent des minerais soufrés. Ces minerais sont mélangés à d’autres, de sorte que la teneur en

cuivre de la roche dépasse rarement 2%.

La source de cuivre la plus importante est constituée par les minerais soufrés primaires qui sont des sulfures et qui

conduisent à plus de 80 % de la production mondiale du cuivre. Les plus courants de ces minerais sont la chalcopyrite CuFeS2,

la chalcosine (ou chalcocite) Cu2S et dans une moindre mesure la bornite Cu5FeS4.

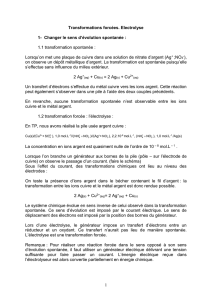

Le cuivre présent dans le sulfure de cuivre est réduit par le dioxygène. Une des réactions de réduction s'écrit : 3 Cu2S(l) + 3

O2 (g) = 6 Cu (I) + 3 SO2 (g)

Le cuivre récupéré n’est pas pur, il faut parfois l’affiner. Pour cela, on le coule sous forme d'anodes qui joueront le rôle

d'anodes solubles lors de l'affinage électrolytique. Les cathodes de départ sont de minces feuilles de cuivre pur (~ 99,95

%). L'électrolyte est constitué d’une solution de sulfate de cuivre additionnée d'acide sulfurique. Sur la cathode, on obtient

du cuivre pur, avec une teneur supérieure à 99,9 %, parfois appelé improprement cuivre rouge. Cet affinage est réalisé ci-

dessous :

II) Affinage du cuivre et application aux dépôts électrolytiques

Objectifs : Réaliser et analyser la méthode de purification du cuivre par électrolyse.

Utiliser cette technique à la réalisation d'un dépôt électrolytique d’un métal sur un autre.

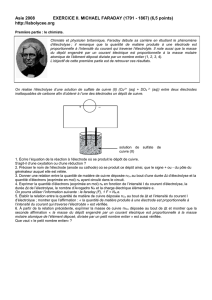

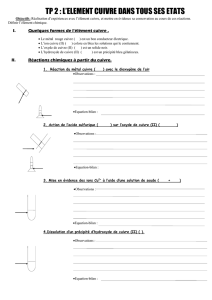

1) Montage expérimental.

Vous disposez d'un générateur de tension continue (12 V - 1 A), d'un rhéostat (1000 - 1 A), d'un

multimètre (en position ampèremètre).

L'électrolyseur utilisé est constitué :

- d'un bécher de 250 mL contenant la solution électrolytique,

- de deux électrodes (plaques de cuivre) (à soigneusement décaper et dégraisser).

2) Protocole

a) Peser les électrodes et noter leurs masses respectives au centigramme près.

b) Réaliser le montage (sans brancher le générateur) comportant, en série, un générateur, un rhéostat pour ajuster le

courant débité, une cellule d’électrolyse constituée des deux électrodes de cuivre plongeant dans une solution de sulfate de

cuivre (II) (environ 150 mL) à la concentration molaire de 1,0 mol.L-1 et un ampèremètre sur le calibre 2A. Installer sous le

bécher un agitateur magnétique en évitant que le turbulent heurte les plaques de cuivre lors de sa rotation.

c) Faire vérifier le montage par le professeur.

d) Mettre le générateur sous tension, déclencher le chronomètre et régler rapidement l’intensité du courant à 0,50 A en

faisant varier la résistance du rhéostat. La durée de l'électrolyse est fixée à 30 minutes.

Pendant la durée de l’électrolyse, répondre aux questions des parties 3) et 4)

e) Au bout de 30 minutes, ouvrir le circuit, sortir délicatement les deux plaques. Observer et décrire l'état des deux

électrodes. Sécher doucement ces électrodes. Peser à nouveau chaque électrode et calculer la variation de leur masse

respective.

3) Interprétation

a) Quelles sont les espèces chimiques présentes dans le système chimique lors de l'électrolyse ?

b) Quels sont les porteurs de charge dans la solution et dans les parties métalliques ?

c) Indiquer, sur le schéma, leur sens de déplacement au cours de l'électrolyse.

d) À quelle lame correspond l'anode et la cathode ? Indiquer-les sur le schéma. Justifier.

e) Sachant que seul le couple (Cu2+ / Cu ) intervient dans les réactions aux électrodes, écrire les

équations de réaction à l'anode et à la cathode, puis l'équation de la réaction d’électrolyse.

f) Quelle est la valeur de la constante d'équilibre de la réaction ?

g) Que peut-on dire de la concentration en ion Cu2+ au cours de l'électrolyse ?

h) Comment varie la masse des électrodes à l'anode et à la cathode ?

i) Justifier l'expression "électrolyse à anode soluble".

j) Pourquoi cette technique permet-elle de purifier du cuivre contenant des

traces de métaux précieux inoxydables dans ces conditions ?

4) Mesure de l’épaisseur de cuivre déposé sur la cathode.

Données:

Charge élémentaire e = 1,6.10-19 C ; Constante d’Avogadro NA = 6,02.1023 mol-1 ;

Masse molaire du cuivre : MCu = 63,5 g.mol-1

a) Calculer la quantité d’électricité ayant qui a traversé le circuit pendant la durée de l'électrolyse.

b) En déduire la masse théorique du dépôt de cuivre à la cathode. La comparer à la masse mesurée à la fin de l’expérience.

c) Estimer l’épaisseur e de la couche de métal cuivre formée à la cathode ? On donne : ρ(Cu) = 8,87 g.cm-3.

III) Electrozingage de l’acier

Sous l’action du dioxygène, de la vapeur d’eau, ou de polluants tels que le dioxyde de soufre, les métaux difficilement

obtenus sous forme atomique (forme réduite) s’oxydent à nouveau (le fer contenu dans l’acier s’oxyde en « rouille », le cuivre

s’oxyde en « vert-de-gris »…).

Pour éviter que des objets en acier ne soient en contact avec des oxydants du milieu extérieur et ne se corrodent, on dépose

une couche de métal zinc sur la surface de l’objet : ce procédé s’appelle l’électrozingage de l’acier. On parle alors d’acier

galvanisé. Cet électrozingage est une électrolyse.

Objectifs : Réaliser un dépôt de zinc sur une lame de fer par électrozingage.

1) Montage expérimental et protocole

a) Pour que le zinc tienne sur l’acier il faut que celui-ci soit bien décapé : tremper l’extrémité de l’électrode d’acier dans de

l’acide chlorhydrique concentré. Rincer celle-ci : elle peut maintenant être galvanisée.

b) Mesurer la masse du clou.

b) On utilise comme électrolyte 150mL de sulfate de zinc à 1 mol.L-1. Représenter le schéma électrique du montage, puis le

réaliser sans bancher le générateur. Faire vérifier par le professeur.

c) Fixer la durée de l'électrolyse à 15 minutes et l'intensité du courant à 0,20 A.

d) Mesurer la masse du clou à la fin d’électrolyse.

2) Interprétation

a) Ecrire les réactions aux électrodes (couple en jeu : Zn2+ / Zn).

b) Calculer la masse théorique du dépôt de zinc.

c) Comparer cette masse théorique à la masse expérimentale.

Donnée : MZn = 65,4 g.mol-1

Décaper soigneusement vos électrodes en fin de TP.

1

/

2

100%