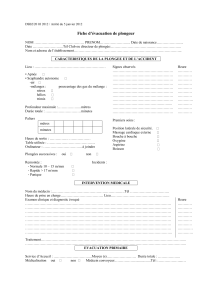

II. Cahier des charges

A

A

AV

V

VA

A

AN

N

NT

T

T

P

P

PR

R

RO

O

OJ

J

JE

E

ET

T

T

N

N

N°

°

°1

1

1

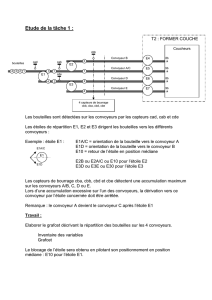

Motorisation convoyeur de bobines

Département de Génie Mécanique 2006

Description rapide :

Proposer une ou plusieurs architecture(s) du système de

propulsion

Proposer les solutions techniques envisageables

Proposer un rapide dimensionnement en puissance des

éléments du système

Analyser la possibilité de fournir une énergie hydraulique

commune pour la fonction de propulsion et de levage

Donner un avis sur la solution qui semble convenir au mieux

I. Introduction

Le convoyeur de bobines est utilisé dans la chaîne de production, comme un moyen de

transporter de manière semi-automatique, des bobines d’aluminium depuis l’aire de stockage

jusqu’aux deux dérouleuses. Il doit s’adapter à un équipement génie civil existant et satisfaire

un cahier des charges.

Le but de cet avant projet est de réaliser une pré étude quant à la propulsion de ce

convoyeur.

II. Cahier des charges

On rappelle rapidement l’énoncé du cahier des charges concernant les performances

désirées du système de propulsion :

Cadences : 35 manœuvres/jour

Vitesse de déplacement : Vmax = 0.06 m/s

Fonction : déplacement le long du rail

Un des galets du convoyeur doit être directeur

Sources d’énergie possibles :

o Courant triphasé

o Pneumatique

o Autres sources autonomes

Garde au sol maximum : 400mm

Même source d’énergie pour le convoyage et le levage

Si un moteur est utilisé, il sera embarqué sur le convoyeur

Durée de vie estimée : 50000 heures (24h/24 , 7j/7)

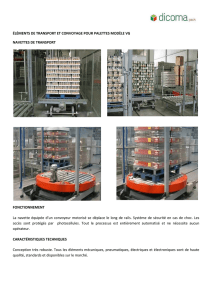

III. Architectures réalisables

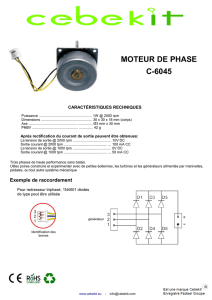

A. Architecture 1 : puissance électrique

puissance

mécanique

B.

L’énergie utilisée est le courant triphasé au travers d’un conducteur de puissance se

déroulant afin de suivre le convoyeur. Elle est transformée directement en énergie

mécanique utilisable par l’intermédiaire d’un moteur électrique puis transmise, adaptée et

enfin appliquée à la charge.

Architecture 2 : électrique

hydraulique

mécanique

L’énergie utilisée est le courant triphasé au travers d’un conducteur de puissance se

déroulant afin de suivre le convoyeur. Elle est transformée en puissance hydraulique au

travers d’une pompe hydraulique, distribuée puis transformée sous forme d’énergie

mécanique par l’intermédiaire d’un moteur hydraulique. Enfin, l’énergie est adaptée pour être

transmise à la charge.

C. Architecture 3 : pneumatique

mécanique

L’énergie utilisée est pneumatique acheminée à bord du convoyeur par l’intermédiaire

d’un flexible suivant l’engin. Le reste de l’architecture est classique.

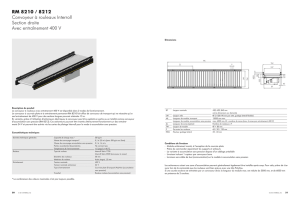

IV. Solutions techniques envisageables

A. Définition des besoins à partir du CDCF

En utilisant ces paramètres :

Vmax = 0,06 m/s Largeur voie = 1740 mm

Masse virole = 326 kg Excentration charge = 450 mm

Masse bobine = 8644 kg Pression pneumatique = 600000 Pa

Masse totale = 8969 kg Durée de vie = 50000 h

Coef frottement rail/roue = 0,1 réduction transmission = 1 Couple frein 44 N.m

Rayon roue motrice = 100 mm couple moteur Cm = 110 N.m

OG 0mm OP -1000 mm

0mm 0mm

2000 mm 0mm

OA1 1000 mm OA2 1000 mm

420 mm -1320 mm

0mm 0mm

Etude de la partie puissance du convoyeur - déplacement du convoyeur

Données techniques (non modifiables)

Paramètres conception

Paramètres spatiaux des points d'appui et du centre de gravité supposé

A2

G

A1

O

y

z

x

O

z

A1

P

On obtient :

En A1 0 En A2 0 En P 0

0 0 0

21997,26 N21997,26 N43994,51 N

Ta (max) = 1099,86 N

C (max) = 109,99 N.m

w (max) = 5,73 rpm

0,164 m/s²

0,367 s

0,012 m

=-0,065 m/s²

0,917 s

Temps arrêt =

Réactions aux appuis

Statique du robot

Décélération max =

Accélération max =

Temps vitesse désirée =

Distance parcourue =

Etude de la partie puissance du convoyeur - déplacement du convoyeur

Effort tangentiel maxi

Couple maxi transmissible

Dynamique du robot

On constate qu’avec un poids total (bobine + convoyeur) estimé à

1.5 bobine

P

soit

13450 kg, un coefficient de frottement entre la roue et le rail de 0.1 (acier/acier) et un rayon

de roue de 40mm, on arrive à un couple maximal transmissible de 44 Nm environ. Ceci est

une estimation faite pour un coefficient de frottement relativement faible.

En première approximation, on peut dire que le moteur doit fournir 40 Nm pour

déplacer l’ensemble avec la meilleure dynamique possible (tout en gardant une accélération

très modérée).

Au niveau du freinage (en cas d’urgence par exemple), on constate que l’on peut

stopper le convoyeur en 2.3 cm seulement en émettant l’hypothèse que le couple de freinage

est égal à la moitié du couple moteur.

La puissance motrice nécessaire est donc (en première approximation) estimée à :

max

max max max

1 1 0.06 1

40 75

0.04 0.8

méca roue méca

V

P C C W

r

B. Architecture 1

La puissance mécanique est directement issue de la conversion de l’énergie électrique

en énergie mécanique par le biais d’un moteur électrique suivi d’un ensemble transmission

réduction.

1. Transmission

La transmission est placée directement sur l’arbre de sortie du moteur puis va vers le

réducteur. Cela se justifie par le fait que la vitesse de rotation sera plus élevée (donc un couple

faible) réduisant les dimensions de l’arbre de transmission.

Dans ce pré dimensionnement, la technologie utilisée n’a pas d’importance.

2. Réducteur

La gamme de vitesse des moteurs – frein de Leroy Somer est aux alentours de 2800

rpm – 3000 rpm contre environ 14.3 tours par minute au niveau de la roue du convoyeur.

C’est pourquoi, il est nécessaire d’utiliser un réducteur à grand rapport de réduction. En effet

2800 195.8

14.3

ce qui représente une très grosse réduction.

Exemple : si on désirer effectuer cette réduction avec deux trains épicycloïdaux de

type I en série, il nous faut une réduction par train de 14 environ. Soit

14 13 13

e e s

e s s

ss

on retrouve la formule Willis pour un train de

type I ayant comme entrée le solaire et comme sortie le porte satellites (la couronne étant

bloquée). La raison est

13

couronne

solaire

Z

Z

. Si on se fixe 21 dents pour le solaire, on obtient 273

dents pour la couronne. Le diamètre extérieur de la couronne est proche de

3 273

2 1.25 2 1.25 3 827

22

o cour o

mZ m mm

ce qui est énorme ! Il faut donc

envisager trois trains épicycloïdaux en série afin de réduire l’encombrement ; soit 21 dents au

solaire, 101 dents à la couronne pour un diamètre extérieur proche de 300 mm.

Toutefois, la nettement plus coûteuse gamme de moteurs à 4 pôles et la gamme des

moteurs de translation se contentent de tourner à 1400 rpm environ. Néanmoins, il serait

toujours difficile d’envisager une réduction sur deux étages de trains épicycloïdaux : Zsolaire

= 21 dents, Zcour = 187 dents, Dext = 580 mm environ !

Enfin, on peut facilement envisager une transmission par roue – vis sans fin afin

d’atteindre facilement la réduction demandée. Ex, avec un seul filet, il ne suffit que de 200

dents environ sur la roue pour obtenir un rapport de réduction de 200. Cependant, cette

solution est moins séduisante mécaniquement parlant.

6

6

7

7

1

/

7

100%