Claude Pottier, FORUM, CNRS-Université Paris X

1

La division du travail entre les pays développés et les pays à bas salaires :

impact de l'organisation des multinationales

in Economies et Sociétés, série "Développement", n° 41, 7-8/2003.

Claude Pottier, FORUM, CNRS-Université Paris X

Deux conceptions s'opposent dans l'analyse de la localisation des activités des multinationales et de ses effets sur

l'évolution de la division du travail entre les pays développés et les pays à bas salaires. Selon la première, le rôle

de la connaissance est de plus en plus déterminant par rapport à la logique des coûts qui est en régression. En

raison de la localisation initiale de l'activité d'innovation dans les pays développés et des effets d'agglomération

auxquels elle donne lieu, la répartition spatiale des activités obéit de plus en plus à des forces centripètes. Les

investissements directs vers les pays à bas salaires diminuent et il se produit même un mouvement de

"relocalisation" vers les pays développés. En outre, dans la mesure où quelques activités continuent à être

délocalisées vers les pays à bas salaires, selon la logique des coûts, la nature de la division internationale du

travail n'est pas remise en cause. Dans l'économie de la connaissance, la domination des pays développés ne fait

que s'accentuer.

Selon la deuxième conception, dans laquelle s'inscrit la présente réflexion, il est vrai que la connaissance joue un

rôle croissant dans la compétitivité des firmes mais, simultanément, la mondialisation a donné une nouvelle

vigueur à la compétitivité-coût, en permettant aux firmes de tirer parti, plus que jamais, des disparités

internationales de coûts salariaux. Dès lors, il se produit une extension des systèmes productifs des

multinationales aux pays périphériques à bas salaires (section 1) et une modification de la nature de la division

internationale du travail, à l'intérieur de l'activité de production (section 2). Pour soutenir ce point de vue, on

examinera le processus de transfert des activités manufacturières des trois pôles de la triade (Etats-Unis, Japon,

Europe) vers leurs périphéries

1

.

1. L'extension du système productif des multinationales aux pays périphériques à bas salaires

1.1. La thèse de la polarisation des activités dans les pays développés

La thèse de la concentration des activités dans les pays développés repose en premier lieu sur l'idée que la

compétitivité par les coûts est de plus en plus supplantée par la compétitivité hors-coût. Celle-ci résulte

notamment de l'innovation, de la différenciation des produits, de leur qualité, des services offerts autour des

produits. A cela s'ajoute la "réactivité" au marché, c'est-à-dire la capacité des firmes à réagir à l'évolution de la

1. Une analyse plus complète de ce processus et de ses effets sur le rapport salarial est proposée dans un ouvrage

à paraître (Pottier, 2003).

2

demande, par une limitation des délais de livraison ou par une adaptation rapide des produits aux besoins

exprimés par les consommateurs. Pierre Veltz (1993) souligne aussi le rôle de l'organisation. La combinaison des

facteurs compte beaucoup plus que le coût de chacun d'eux, écrit-il, avant d'en conclure qu'on assiste à un

"ralentissement des flux centre-périphérie" et à "un repli du jeu économique au sein des zones les plus

développées". De même, pour Moati et Mouhoud (1995, 2000), il y a un mouvement de polarisation des activités

économiques dans les pays développés, qui résulte du recul de la compétitivité-coût. La logique de la localisation

des activités selon les coûts correspond à une division technique du travail qui tend à s'effacer au profit d'une

division cognitive du travail où le critère dominant de localisation est l'accès à des compétences : en particulier,

une main-d'œuvre disposant de qualifications spécifiques, la présence d'institutions de recherche spécialisées,

l'implantation de concurrents susceptibles de générer des externalités technologiques. Cela explique la

concentration des investissements directs internationaux entre les pays développés. En outre, dans le cadre de la

division technique du travail, la "contrainte de réintégration", c'est-à-dire la nécessité de coordination entre les

différents segments du processus de production, se durcit en raison de l'exigence croissante de flexibilité et de

réactivité aux marchés. Il en résulte soit des "relocalisations" dans les pays développés, soit une limitation des

investissements directs dans les pays à bas salaires à un petit nombre de pays disposant de bonnes infrastructures

de communication.

L'idée de la concentration des activités dans les pays développés est d'abord étayée par l'hypothèse de

l'émergence d'une économie de la connaissance et par le fait que ces pays disposent de l'essentiel des

compétences et des capacités de recherche et d'innovation. Elle est renforcée par l'existence d'externalités de

connaissance, induisant une concentration des activités intensives en connaissance (Krugman, 1991 ; Krugman

and Venables, 1995).

1.2. La thèse du transfert d'activités vers les pays à bas salaires

La thèse du transfert d'activités vers un certain nombre de pays à bas salaires repose sur l'idée que la

compétitivité-coût n'a pas reculé et qu'elle a même été relancée par la mondialisation. On doit observer d'abord

qu'au sein des grandes firmes les stratégies d'innovation et de minimisation des coûts ne s'opposent pas mais se

complètent. La relation entre l'innovation et la production de masse à faible coût est à double sens. D'un côté, de

fortes positions sur les marchés des produits à maturité sont la source de profits qui financent l'innovation. De

l'autre côté, l'innovation n'est profitable que si la firme est capable d'engager rapidement une production de

masse en limitant les coûts. Le cas de la naissance de l'industrie du magnétoscope est édifiant. Les firmes

américaines ont été les premières à mettre au point ce produit mais elles ont été incapables de le fabriquer en

masse à faible coût. Puis JVC-Matsushita s'est imposé face à Sony et Philips parce que, dès la phase de

conception du produit, la firme avait tenu compte de la nécessité de le produire rapidement à grande échelle et à

un coût relativement faible (Rosenbloom and Cusumano, 1987).

En outre, la mondialisation provoque une intensification de la concurrence par les coûts salariaux. Le salaire

n'est plus l'objet central des régulations nationales mais seulement un élément de compétitivité (Aglietta, 1997).

3

Cette évolution est le résultat de l'internationalisation de l'activité des firmes qui tend à dissocier leurs intérêts de

ceux de leurs nations d'origine (Reich, 1991). Il y a une rupture du cercle vertueux qui liait l'augmentation des

salaires versés par les entreprises à l'accroissement de la production, via l'augmentation de la demande nationale.

La réduction du coût du travail et sa flexibilité s'imposent de plus en plus comme des éléments communs de

l'attractivité des territoires (Michalet, 1999) et de la compétitivité des firmes. La globalisation financière pousse

aussi à la réduction du coût du travail, à l'échelle micro-économique, en raison de la contrainte de résultats

financiers à court terme des entreprises, et à l'échelle macro-économique, par l'intermédiaire des politiques de

désinflation compétitive.

Pour faire face à la compétition de plus en plus vive qui les oppose, les grandes firmes ont tendance à transférer

leur production de biens standardisés dans les pays à bas salaires, notamment ceux qui possèdent des capacités

technologiques (Giraud, 1996). Cela ne fait que renforcer la concurrence par les coûts. Il est vrai que

l'automatisation fait baisser la part du coût du travail de production dans le prix de ces biens. Ainsi, dans l'usine

de Thomson à Angers, le temps de travail pour la fabrication d'un téléviseur est passé de 20 h en 1967 à moins

de 2 h en 1992 (Pottier, 1994). A cette date, le coût du travail de production ne représentait plus qu'environ 10 %

du prix de revient de cet appareil. Mais, simultanément, la concurrence s'est intensifiée à l'échelle mondiale.

Thomson et Philips ont donc transféré en Asie et en Europe centrale une partie de la production de téléviseurs et

de composants destinés au marché européen. Aujourd'hui l'industrie du téléphone mobile connaît la même

évolution. Alors que le coût de la main-d'œuvre ne représente que 10 % du coût total de production, le gain de 1

à 2 $ par unité produite est jugé décisif, étant donné l'importance du volume de production. C'est pourquoi

l'activité de fabrication est externalisée et délocalisée dans les pays à bas salaires.

Parmi les facteurs permettant les transferts d'activité vers les pays à bas salaires, il faut citer notamment :

- Les progrès en matière de transport et de communication.

- La libéralisation du commerce international.

- la libéralisation des investissements directs internationaux.

- Les effets d'apprentissage dans les transferts.

La libéralisation du commerce international est un élément très important dans la mesure où l'implantation des

firmes multinationales dans les pays à bas salaires n'a pas seulement pour but de faciliter la conquête des

marchés locaux mais aussi d'exporter la production vers les pays développés, notamment les pays d'origine des

firmes. Michalet (1999) souligne le rôle de la libéralisation du commerce international dans le basculement des

stratégies "multinationales", liées à la conquête des marchés, vers des stratégies "globales", dans lesquelles

l'objectif de rationalisation de la production à l'échelle mondial devient primordial.

Les multinationales ont constitué le principal groupe de pression dans les cycles de négociation du GATT puis

de l'OMC. En outre, avant même que l'ensemble des droits de douane des pays développés ait baissé de façon

significative et que les restrictions quantitatives aient été levées, les multinationales ont obtenu l'instauration de

deux mesures favorisant l'importation des produits fabriqués par des filiales ou des sous-traitants dans les pays

en développement : d'une part, le Système des Préférences Généralisées (SPG), par lequel des quotas

4

d'exportations libres de droits de douane sont accordés à des pays en développement dans des secteurs

déterminés ; d'autre part, la limitation des droits de douane à la seule valeur ajoutée pour les importations de

produits fabriqués avec des matières premières, pièces et composants préalablement exportés dans les pays en

développement ("trafic de perfectionnement passif").

La complémentarité entre la valorisation des compétences et la minimisation des coûts ne s'observe pas

seulement dans la stratégie globale des firmes mais aussi dans la localisation de leurs activités. Cela est bien mis

en évidence dans la notion de "réseaux internationaux de production" développée par Borrus et Zysman (1998).

Ces réseaux, qui sont constitués par l'organisation interne des grandes firmes et par des éléments externalisés,

reposent sur une division internationale du travail dans laquelle chaque territoire combine un certain niveau

technologique, un certain degré de qualification du travail et un certain niveau de coût, notamment de coût du

travail.

Cette nécessaire combinaison entre les facteurs de compétence et de coût du travail signifie que les transferts

d'activité ne peuvent concerner l'ensemble des pays à bas salaires mais ceux qui réunissent des conditions de

production minimales en matière de qualification du travail et d'environnement industriel (présence de

fournisseurs, sous-traitants et prestataires de service). En outre, la liste des pays bénéficiaires est encore

restreinte par le besoin de proximité avec les pays d'origine des multinationales, qui découle des problèmes de

coordination au sein des firmes et du coût des échanges de produits intermédiaires et finals. L'importance du

critère de proximité géographique (qui d'ailleurs se combine lui-même avec la qualité des infrastructures de

transport et de communication) explique que les transferts d'activité vers les pays à bas salaires se font surtout

sur une base régionale, des trois pôles de la triade vers leurs périphéries.

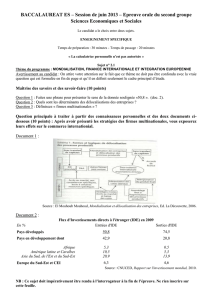

1.3. La poussée des investissements directs vers les pays périphériques à bas salaires

A l'appui de la thèse de la marginalisation des pays à bas salaires, est souvent avancé le fait que la proportion des

investissements directs orientés vers ces pays diminue. Cela s'est produit en effet entre 1982 et 1989 puis entre

1994 et 2000. Mais cet argument est superficiel puisque des logiques très différentes se mêlent dans les

investissements directs internationaux. Il faut considérer, en particulier, l'accès aux marchés, qui joue depuis

longtemps un rôle primordial, et le mouvement de concentration au sein des oligopoles mondiaux qui a donné

lieu à une forte croissance du nombre et de la valeur des opérations de fusions-acquisitions internationales depuis

1994. Etant donné que, de 1994 à 1999, 85 % des actifs acquis dans ces opérations étaient localisés dans les pays

développés

2

, la proportion des investissements directs orientés vers les pays en développement a baissé

mécaniquement dans cette période.

Au delà de ces logiques d'accès aux marchés et de concentration, qui ont des effets massifs sur le plan statistique,

il faut examiner l'évolution propre des investissements directs vers les pays en développement, en considérant

leur croissance en volume ou en proportion du PIB mondial. Or, le stock d'investissements directs étrangers dans

2. UNCTAD, World Investment Report, 1999.

5

les pays en développement est passé de 2,3 % du PIB mondial en 1980, à 2,4 % en 1990 puis à 6,2 % en 2000

3

.

Ainsi, la progression des investissements directs étrangers dans les pays en développement a été équivalente à

celle du PIB mondial dans les années 1980 et elle a été beaucoup plus rapide dans les années 1990.

La comparaison, au sein de l'industrie manufacturière, entre l'évolution des investissements directs dans les pays

en développement et les investissements intérieurs dans les pays développés est une autre indication intéressante.

En proportion des investissements intérieurs aux Etats-Unis, les investissements directs américains (comprenant

les réinvestissements des filiales) dans les pays en développement sont passés de 0,4 % en 1985 à 7,6 % en

1997

4

. Ces investissements directs ont été particulièrement orientés vers le Mexique dont la part dans l'ensemble

des pays en développement est passée de 2,4 % en 1986-1988 à 9,8 % en 1989-1991, atteignant encore 6,7 % en

1998-2000. De même, toujours dans l'industrie manufacturière, la proportion des investissements directs

japonais vers les pays d'Asie est passée de 0,8 % des investissements intérieurs japonais en 1985 à 5,2 % en

1997. Cette proportion a baissé après 1997, avec la crise des pays d'Asie orientale, mais elle est remontée à 3,7

% en 2001

5

.

Les données américaines et japonaises ne sont pas comparables puisque ces dernières portent sur des projets et

n'incluent pas les réinvestissements des filiales. Mais l'évolution est semblable pour les investissements

d'infrastructure et d'équipement des filiales des firmes japonaises en Asie, rapportés aux investissements des

firmes dans l'industrie manufacturière japonaise. La proportion s'est élevée de 6,8 % en 1989 à 19,2 % en 1997

6

.

Ces investissements ont chuté en 1998 et 1999 mais ils ont repris vigoureusement en 2000.

Tous les indicateurs (investissements directs, réinvestissements, ventes des filiales, emploi dans les filiales)

montrent que la crise de 1997-1999 en Asie orientale n'a été qu'une parenthèse pour les firmes japonaises dont

l'engagement dans cette zone est stratégique. Cet aspect structurel apparaît encore lorsque l'on prend en compte

l'éclatement de la bulle financière japonaise à partir du début des années 1990. Alors que, en raison des

difficultés financières des firmes, leurs investissements dans l'industrie manufacturière japonaise ont chuté dans

les années 1990, les investissements directs dans les pays d'Asie se sont développés dans la même période

puisqu'il s'agissait de rétablir une compétitivité-coût laminée par la hausse du yen.

Les données sur l'emploi font apparaître des évolutions encore plus spectaculaires. Dans l'industrie

manufacturière, l'emploi dans les filiales étrangères des firmes américaines a progressé à peine (+ 1 %) de 1983 à

2000 dans les pays développés, alors qu'il a augmenté de près de 60 % dans les pays en développement. La

progression a été particulièrement forte pour les filiales mexicaines qui employaient 804 000 salariés dans

l'industrie manufacturière en 2000, soit 37 % des effectifs des firmes américaines dans les pays en

3. UNCTAD, World Investment Report, 2001.

4. Sources : U.S. Department of Commerce, Bureau of Economic Analysis, U.S. Direct Investment Abroad,

Capital Outflows, 1985-1997 ; Historical Cost Investment in Fixed Private Capital, by Industry, 1947-1997.

5. Sources : Ministry of Finance (M.O.F.), Japan : Statistics of Foreign Direct Investment ; Financial

Statements, Statistics of Corporations by Industry.

6. Source : METI, 2001 Survey of Overseas Business Activities.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

1

/

21

100%