Manuel de sécurité d`exploitation des fours à induction

Manuel de sécurité d’exploitation des fours à induction

Table des matières

1. Introduction

2. Composants d’installation

3. Description fonctionnelle des composants d’installation

4. Processus de fusion

5. Consignes de sécurité

6. Instructions sanitaires

7. Conclusion

1. Introduction

Le présent manuel de sécurité d’exploitation des fours à induction se présente comme

document d’information du personnel destiné aux opérateurs de ces installations et à toutes les

personnes concernées.

Un risque connu et décelé peut être évité par des mesures adéquates avant la survenue d’un

dommage ou d’un accident. L’ignorance des dangers et de leurs suites est la lacune la plus

lourde de conséquences en fonderie. La prévention des accidents est beaucoup moins coûteuse

que leur indemnisation. Aussi chaque atelier devrait-il organiser une formation

correspondante du personnel au moins une fois par an. Les employés nouveaux dans

l’entreprise pourront y apprendre des anciens et être informés avec eux des développements

les plus récents.

2. Composants d’installation

Une installation de four à induction comprend :

a) l’alimentation en courant avec un disjoncteur en amont du transformateur de four

b) une installation de commutation à la fréquence du réseau avec des dispositifs de

commande pour le bloc de puissance ainsi qu’une armoire de commande avec des

appareils de commutation et des afficheurs pour la mise en service de l’installation

c) un convertisseur à moyenne fréquence avec des dispositifs de commande pour le bloc

de puissance ainsi qu’une armoire de commande avec des appareils de commutation et

des afficheurs, et un processeur le cas échéant, pour la mise en service de l’installation

d) une alimentation en eau de refroidissement, comprenant des dispositifs de réfrigération

de retour

e) une installation hydraulique pour la manœuvre des composants hydrauliques au

moyen d’un pupitre de commande

f) une ventilation pour les locaux d’installation

g) des dispositifs de chargement des fours à creuset

h) un préchauffage des ferrailles pour le séchage et le préchauffage des matériaux de

charge

i) un four à induction à creuset pour recevant le creuset de fusion

j) des fours à canal et dispositifs de coulée

3. Description fonctionnelle des composants d’installation

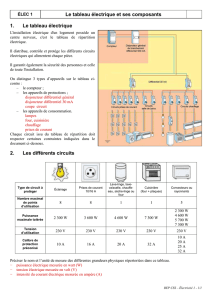

Alimentation en courant

a) L’alimentation en courant avec disjoncteur en amont du transformateur sert à

relier le transformateur de four au réseau à moyenne tension du distributeur

d’énergie. Le transformateur convertit la moyenne tension en tension exigée

pour le fonctionnement du four, p. ex. de 20 kV courant triphasé à 770 Volts

pour des installations à moyenne fréquence, ou à 2000 Volts pour des

installations à la fréquence réseau. Pour les installations à moyenne fréquence,

une tension fixe est appliquée secondairement et un commutateur à plots n’est

pas nécessaire. Pour les installations à la fréquence réseau, des commutateurs à

10 ou 12 plots sont mis en service. Les transformateurs sont surveillés par des

appareils fixes : thermomètre, surveillance de niveau d’huile, relais Buchholz

et déshumidificateur d’air.

Installation de commutation à la fréquence du réseau

b) Une installation de commutation à la fréquence du réseau consiste en une

combinaison de contacteur principal pour le circuit de courant principal, une

résistance d’amortissement pour la réduction du courant transitoire pouvant

être de 6 fois plus élevé que le courant nominal, le dispositif d’équilibrage avec

le self d’équilibrage, les condensateurs et les appareils de commutation pour

l’adaptation aux conditions de service, des condensateurs de compensation

avec des appareils de commutation pour une compensation réglée à cos phi = 1

et les câbles de connexion à la prise de four sur le mur. La commande est

exécutée au moyen des appareils dans l’armoire de commande.

Convertisseur à moyenne fréquence

c) Un convertisseur générant la moyenne fréquence exigée à partir de

l’alimentation réseau 50 Hz est nécessité pour un four à induction à moyenne

fréquence. A cet effet, une tension continue est générée dans un redresseur et

conduite vers l’inverseur via un self de lissage, une tension de moyenne

fréquence étant générée dans l’inverseur par des condensateurs de

compensation et l’inductivité de la bobine de four. L’électronique de

commande intégrée assure la régulation du convertisseur. Le four est

commandé par les appareils dans l’armoire de commande plus un processeur,

le cas échéant.

Alimentation en eau de refroidissement

d) Un système de refroidissement par eau, incluant un refroidissement de retour

de l’eau chauffée, est exigé pour la mise en service d’une installation de four à

induction. L’eau remise en circulation dans le circuit est chauffée de 34° C à

38° C env. dans le convertisseur plus les condensateurs et le self de lissage, et

sa température doit être ramenée à 34° C par un refroidisseur. Le débit de

pompage par les dispositifs électriques doit être d’env. 215 l/h par kW de

puissance perdue. L’eau est chauffée de 35°C à 62°C env. dans la bobine de

four et sa température doit être ramenée à 35°C dans un refroidisseur séparé.

Le débit de pompage par l’installation doit être d’env. 32 l/h par kW de

puissance perdue. En cas de panne de courant ou autre interruption, une

alimentation de secours en eau doit être montée pour le circuit du four. Un

chauffage doit être prévu quand le four est éteint en hiver.

Installation hydraulique

e) Pour la manoeuvre des vérins de basculement, de couvercle et de hotte, une

station hydraulique à pompes haute pression est exigée. Les vérins sont

commandés depuis le pupitre de commande par des commutateurs à levier

pour les électrovannes. Des vannes-pilotes monobloc purement mécaniques,

actionnées manuellement, étaient naguère utilisées. Des vannes de retour de

secours, actionnées manuellement, pouvant être installées à différents endroits

de l’installation, sont en partie prévues pour les fours à induction à canal.

Ventilation

f) La production de poussières et de salissures étant inévitable dans des ateliers

de fusion, les composants d’installation doivent être protégés dans les locaux.

L’air chaud des locaux de service doit en outre être renouvelé par de l’air frais

pour refroidissement. Pour remplir ces deux conditions, de l’air filtré est

soufflé sous faible surpression dans les locaux d’installation. La surpression

empêche les poussières de se déposer. Un débit d’env. 310 m3/h par kW de

puissance perdue est nécessité pour un réchauffement de 10 K pour l’air de

refroidissement.

Dispositifs de chargement

g) Les dispositifs de chargement sont nécessités pour l’alimentation des fours à

creuset. Les petits fours jusqu’à une capacité de 500 kg env. sont généralement

chargés manuellement. Les fours jusqu’à 3000 kg sont chargés au moyen de

goulottes de chargement sans entraînement à vibration, actionnées par

hydraulique. Pour les fours d’une capacité supérieure à 5000 kg et diamètres de

creuset dépassant 800 mm, on recourt à des alimentateurs électro-magnétiques.

A partir de 1200 mm de diamètre, des paniers de chargement avec déversement

par le fond sont également employés pour les fours à la fréquence réseau. Le

dispositif le plus fréquemment utilisé est l’alimentateur électro-magnétique

avec divers équipements additionnels tels que : protection antichoc pour le

creuset, raccord pour hotte d’aspiration, carter intégral pour la protection

contre les chocs et dispositif de pivotement latéral pour la commande de deux

fours avec un système de rails en Y. Les déversoirs doivent être formés de

manière à pouvoir classer et transporter en quantité suffisante les ferrailles

disponibles. En cas de teneur élevées en particules fines, un dispositif de

séparation sera installé à 500 mm du bord de creuset.

Préchauffage des ferrailles

h) On veillera à la mise en service de fours à creuset qu’aucune pièce de

chargement ne puisse plonger dans le bain liquide à l’état humide. Les

installations de séchage des ferrailles sont prévues pour éviter les explosions de

vapeur d’eau alors possibles. Les ferrailles ou la matière de charge sont alors

chauffées à plus de 100°C avant d’être déversées dans le four à creuset.

Four à induction à creuset

i) Un four à induction à creuset est l’agrégat de fusion le plus souvent utilisé. Le

creuset du four est chauffé par une bobine qui l’entoure. Le principe de

transformateur d’induction est en l’occurrence appliqué, autrement dit un

conducteur électrique se trouve dans un champ magnétique variable de

manière à induire une tension dans le conducteur. Pour les fours à creuset, cette

tension provoque la formation de flux tourbillonnaires élevés chauffant le

matériau du fait de sa résistance et donc entraînant sa fusion. L’amenée d’eau

est effectuée par des tuyaux d’eau de refroidissement et son évacuation par les

câbles refroidis par eau servant d’alimentation en énergie. Le débit et la

température des différentes lignes d’eau de refroidissement sont surveillés.

Fours à canal et dispositifs de coulée

j) Des inducteurs à canal sont utilisés comme agrégat de chauffage pour un four à

canal et des dispositifs de coulée chauffés par inducteurs. La structure d’un

inducteur à canal est très proche de celle d’un transformateur. Une ou deux

bobines sont disposées sur une culasse fermée. Les canaux des inducteurs

circulent autour de ces bobines. L’amenée d’eau est effectuée par des tuyaux

d’eau de refroidissement et son évacuation par les câbles refroidis par eau

servant d’alimentation en énergie. Le débit et la température des différents

circuits d’eau de refroidissement sont surveillés.

4. Processus de fusion

Le processus de fusion est celui qui va du 1er chargement à la coulée de la charge en fusion

finie.

Le départ à froid de fours à la fréquence réseau nécessite des lingots, des coils de mise en

marche ou des ferrailles de découpe transportées vers les lingots de mise en marche.

Les fours à la fréquence réseau sont mis en service comme fours de fusion à pied de bain.

Pour un niveau de métal liquide de 60%, les ferrailles sont déversées en quantité adaptée dans

le bain liquide à 1450°C. Les ferrailles chargées sont alors fondues par surchauffage. Après

fusion du premier lot, un second lot est fondu de la même manière. Ce processus est répété

jusqu’à ce que le niveau de prélèvement d’échantillon soit atteint. En fonction de l’analyse,

l’analyse finale est réglée et la charge restante déversée et fondue avec les éléments d’alliage.

La température de fusion doit être inférieure de 80 – 100 K à la température de coulée. En

accord avec la fonderie, le four est décrassé pour la coulée et chauffé à la température de

consigne. 8 minutes sont nécessaires à cet effet pour les fours à la fréquence réseau en

fonction de la puissance spécifique, p. ex. 12 t – 3240 kW avec 432 kWh par 100 K.

Les fours à moyenne fréquence sont mis en service en tant que fours de fusion de charge sans

pied de bain. Le matériau est chargé dans le four vide jusqu’au bord supérieur de la bobine de

four. Après activation de la puissance électrique, une tension est induite dans les ferrailles,

laquelle entraîne la formation de flux tourbillonnaires. Les courants électriques élevés et la

résistance du matériau provoquent le réchauffement et la fusion de ce dernier.

La fusion entraîne la descente du matériau rendant possible le rechargement. Pour les fours à

moyenne fréquence, le chargement n’a pas lieu dans le bain liquide, mais sur le matériau

encore solide. Un échantillon est prélevé quand le niveau liquide atteint le bord supérieur de

la bobine, et le matériau pour l’analyse finale est versé dans le four. Celui-ci est alors fondu et

la température de fusion doit être ramenée à 80 – 100 K en dessous de la température de

coulée. En accord avec la fonderie, le four est décrassé et porté à la température de coulée. 2 à

5 minutes sont nécessaires à cet effet pour les fours à moyenne fréquence en fonction de la

puissance spécifique. Pour 5 t et 3600 kW de puissance, 3 minutes sont ainsi nécessitées pour

100 K, la 1ere coulée est exécutée ensuite.

6

6

7

7

8

8

1

/

8

100%