Documentation technique

1

ALUMINIUM PECHINEY: PRODUCTION D'ALUMINE

Support

Alimentation d’une pompe

Compétences attendues

- Définir la puissance nécessaire au procédé et Choisir le moteur

- Choisir le variateur de vitesse

- Rédiger les schémas électriques

- Configurer le régulateur

Contenus

1.2.1 Actionneurs électromécaniques dédiés au déplacement de produit

1.6.1.2 Boucle de régulation

Documentation pédagogique

- Boucle de régulation

- Capteur de pression

Documentation technique

- Courbes des caractéristiques des pompes SCHABAVER

- Détermination des coefficients pour le calcul des pertes en charge

- Régulateur 902/904

- Capteur de pression SAMSON type media 6

- Variateur de vitesse altivar 31

Conditions de réalisation

temps imparti : 4h

1 compte-rendu individuel

Fichier : pechiney 2009.doc

2

ALUMINIUM PECHINEY: PRODUCTION D'ALUMINE

PRESENTATION GENERALE

ALUMINIUM PECHINEY GARDANNE produit des alumines métallurgiques nécessaires aux usines de

production d'aluminium et des alumines techniques dont les propriétés isolantes et abrasives les destinent

à être utilisées dans la fabrication de produits aussi différents que les céramiques, la pâte dentifrice, le

verre ... L'alumine produite se présente sous la forme de minuscules billes blanches (quelques dizaines de

microns de diamètre).

Mis au point pour la première fois au monde à GARDANNE en 1893 par un chimiste

autrichien, le procédé BAYER, du nom de son inventeur, est désormais universellement adopté. I1 utilise

comme matière première la bauxite, une roche sédimentaire renfermant naturellement 40 à 60%

d'alumine.

Le procédé BAYER consiste essentiellement à attaquer à haute température (250°C) et

haute pression (50 bars) cette bauxite finement broyée avec de la soude, pour en extraire l'alumine sous

forme hydratée. Cette alumine hydratée subit ensuite une série de transformations telles que le broyage,

ou une calcination par exemple pour donner des alumines métallurgiques ou techniques.

L’alumine métallurgique représente 40% de la production annuelle de l'usine, et sert à la

fabrication de l'aluminium dans les usines à électrolyse du groupe PECHINEY.

Les alumines techniques sont des alumines à fortes valeurs ajoutées et à haute conception

technologique. En pleine expansion, elles représentent 60% de la production annuelle.

PRINCIPE DU PROCEDE BAYER

Les deux opérations essentielles du cycle BAYER sont l'attaque et la décomposition.

L'attaque consiste en une dissolution dans de la soude de l'alumine contenue dans la

bauxite. Cette opération s'effectue à une température de 250°C et une pression de 50 bars.

Après avoir retiré les restes du minerai de l'aluminate de soude par filtration, l'opération

de décomposition consiste à séparer l'alumine et la soude, constituants del'aluminate de soude .

On procède à un refroidissement lent et contrôlé de l'aluminate de soude afin que se

constituent des grains d'alumines de quelques dizaines de microns au sein de cette solution.

On nomme cette opération la nucléation. Cette nucléation, pour une production

industrielle, ne peut s'effectuer que dans une solution contenant déjà une grande quantité de grains

d'alumine appelée amorce.

Il suffit ensuite de séparer la solution contenant des grains d'alumines suffisamment gros à l'aide

d'hydrocyclones puis d'en séparer le lait d' alumine et la soude à l'aide de filtres. Un hydrocyclone est une

buse à double sortie, une sortie pour la solution contenant les 'gros' grains d'alumine, l'autre pour la

solution contenant les 'petits' grains d'alumine.

3

4

ANALYSE DU PROCESS DE DECOMPOSITION (cf. schéma de principe atelier de décomposition)

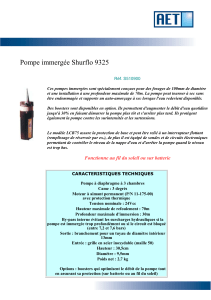

Le process de décomposition est constitué de 16 décomposeurs. Le pompage, pour alimenter la

batterie d'hydrocyclones, s'effectue depuis le décomposeur DP314 par une pompe immergée.

Le cycle de décomposition comprend:

- Le pompage depuis le décomposeur DP314, afin d'envoyer l'aluminate de soude décomposée en

entrée de la batterie d'hydrocyclones.

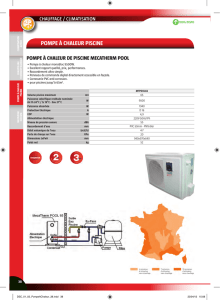

- Le contrôle de la pression en entrée d'hydrocyclones pour obtenir une bonne qualité et

un bon rendement de la production. Cette régulation de pression fait intervenir le capteur de pression

112PT242, le système de commande IAS et l'alimentation à vitesse variable du moteur de la pompe.

- La classification, réalisée par les hydrocyclones depuis lesquels les grosses particules

sont dirigées vers le filtre F16 et depuis lesquels les petites particules retombent par gravité dans le

décomposeur DP314.

- La dilution, en sortie d'hydrocyclones, pour faciliter l'écoulement en direction du filtre

F16, est contrôlée par la vanne 112DCV244 et le capteur de densité 112DE244.

- La filtration, réalisée par le filtre F16, et permettant de séparer l'alumine de la soude. La

soude, appelée filtrat, est récupérée dans le bac 113LE303 B et réutilisée dans le cycle par les pompes

lllFE121A, lllFE135A, lllFE132A, lllFE125A.La quantité d'alumine filtrée est contrôlée en agissant

sur le débit en entrée du filtre et sur le niveau de produit dans le filtre.

5

- L'évacuation de l'alumine du process de décomposition est réalisée en diluant l'alumine

récoltée en sortie du filtre F16 par de l'eau appelée clair. Cette dilution est contrôlée par la vanne d'eau

113FVC345 et les capteurs de débit 113FE345 et de densité 113DE344. (voir schéma de principe de

l’atelier de décomposition)

Extraits du cahier des charges

- Objectifs de production

La production optimale nécessite de pouvoir fournir à la batterie d'hydrocyclones une solution à une

pression maximale de 1,5 bars et un débit d'entrée d'hydrocyclone maximal, appelé débit total de

suspension, de 350 m3/h.

- Contraintes d'environnement et de sécurité

La soude, présente dans tout le cycle, impose d'utiliser, pour les moteurs, les pompes, et la tuyauterie, des

carcasses en alliage de fer.

La continuité de service impose de doubler les pompes d'alimentation des hydrocyclones. Une pompe

principale sera installée sur le décomposeur DP314 et une pompe de secours sur le décomposeur DP308.

Chacune des pompes est alimentée par son propre variateur de vitesse.

Il est prévu de pouvoir commuter, chacun des deux variateurs sur l'une ou l'autre des pompes.

Cette extension est prévue dans les deux ans.

Le coffret électrique d'alimentation, pour des raisons d'environnement, sera éloigné du moteur, et seul un

coffret contenant un interrupteur sectionneur se trouvera à proximité du moteur de la pompe.

La mise sous et hors tension de l’alimentation de la moto-pompe se fait aux moyens 2 boutons-

poussoirs. Un arrêt d’urgence « coup de poing » est installé à proximité de la pompe.

- Alimentation électrique

L'alimentation est du triphasé 3*400V+N+PE. Elle provient du réseau 6KV, produit par les groupes

thermiques de l'usine, ou par la ligne spéciale d'alimentation EDF.

Schéma des liaisons à la terre : Régime IT à neutre distribué

Caractéristiques du circuit de thrihydrate en entrée de cyclone

densité moyenne = 1,451kg/dm3

pression = 1,5 bar + p atm.

débit maximum envisagé = 350 m3/h

longueur de la tuyauterie d'alimentation : l = 30m dont 7 coudes à 90° (R) non filetés

diamètre du tuyau d'alimentation cyclone : D = 200mm

dénivelé entre la pompe et l'entrée du cyclone = environ 5m

dimension des grains d'alumines = quelques dizaines de microns

rugosité relative = 0,1x10-3 (tuyau en acier)

Re = 5000 (écoulement turbulent)

6

6

7

7

8

8

9

9

1

/

9

100%