Objectifs - Le Web Pedagogique

1 / 12

LYCÉE ST GATIEN

MODULE TECHNIQUE

Sécurité des machines

et la mise en conformité

Système :

Sécurité des machines

AMDEC / FMEA

BTS

ÉLECTROTECHNIQUE

L'appréciation du risque consiste en une série d'étapes logiques qui permet d'examiner, de façon systématique, les

phénomènes dangereux associés à la machine.

Une appréciation du risque est suivie, chaque fois qu'il le faut, de la réduction du risque

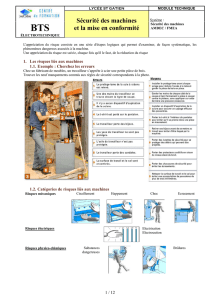

1. Les risques liés aux machines

1.1. Exemple : Cherchez les erreurs

Chez un fabricant de meubles, un travailleur s’apprête à scier une petite pièce de bois.

Trouvez les neuf manquements commis aux règles de sécurité correspondants à la photo.

1.2. Catégories de risques liés aux machines

Risques mécaniques

Cisaillement

Happement

Choc

Ecrasement

Risques électriques

Electrisation

Electrocution

Risques physico-chimiques

Substances

dangereuses

Brûlures

2 / 12

2. L’aspect juridique

2.1. L’obligation

Dans chaque entreprise, veiller à la sécurité et à la santé des travailleurs fait partie des responsabilités de

l’employeur.

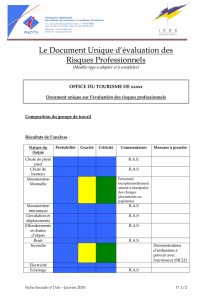

L’obligation générale de réaliser une évaluation des risques est reprise dans la loi 91-1414 du 31 décembre 1991.

Le décret 2001-1016 du 5 novembre 2001 complète la loi et impose la création d’un document relatif à l’évaluation des

risques avant le 7 novembre 2002.

2.2. Quelques définitions juridiques

Norme

La norme est un document de référence sur un sujet donné. Il indique l'état de la science, de la

technologie et des savoir-faire au moment de la rédaction.

Pour être considéré comme une norme, le document doit remplir deux conditions :

les moyens et méthodes décrits doivent être reproductibles en utilisant et respectant les conditions

qui sont indiqués,

elle doit avoir reçu la reconnaissance de tous.

Standard

Un standard est un référentiel publié par une autre entité. En fait on ne parle de standard qu'à partir du

moment où le référentiel a une diffusion large, on parle alors de standard de facto (standard de fait), en

informatique les formats PDF ou les fichiers Microsoft Word en sont des exemples très connus

Directive

Une directive lie tout État membre destinataire quant au résultat à atteindre, tout en lui laissant la

compétence quant à la forme et aux moyens ; en d'autres termes, la directive est un texte adopté au stade

de l'Union européenne qui fixe des règles que les États membres doivent inclure dans leur législation

interne

Décret

Dans la hiérarchisation des normes, le décret se situe en dessous des lois auxquelles il doit

nécessairement être conforme

.

2.3. Les différentes normes

Pour déterminer les moyens à mettre en œuvre pour atteindre les objectifs fixés par la réglementation, chaque

constructeur doit réaliser une analyse du risque de sa machine.

Plusieurs normes sont à prendre en compte pour cette analyse :

3 / 12

3. Le risque

3.1. Définitions du risque (norme EN292-1)

Risque / Phénomène dangereux

Cause capable de provoquer une lésion ou une atteinte à la santé.

Rq : employé dans cette acception (phénomène dangereux), le mot risque est généralement accompagné d'autres mots

précisant son origine ou la nature de la lésion ou de l'atteinte à la santé redoutée : risque de choc électrique, risque

d'écrasement, risque de cisaillement, risque d'intoxication, etc ...

Cette définition constitue une approche qualitative du risque.

Risque

Combinaison de la probabilité et de la gravité d'une atteinte à la santé pouvant survenir

dans une situation dangereuse.

Cette définition constitue une approche quantitative du risque qui pourra être chiffrée

dans le cadre de l'estimation du risque.

Estimation du risque

Estimation globale de la probabilité et de la gravité d'une lésion ou d'une atteinte à la santé pouvant survenir dans une

situation dangereuse, en vue de sélectionner (ou de définir) les mesures de sécurité appropriées.

Cette estimation doit être menée pour chaque phénomène dangereux en déterminant les éléments de risque liés à la

gravité et à la probabilité d'occurrence du dommage

3.2. La norme EN1050

La norme EN 1050 établit les principes généraux de la procédure dénommée appréciation du risque par laquelle la

connaissance et l'expérience de la conception, de l'utilisation, des incidents, des accidents et des dommages liés à la

machine sont rassemblées dans le but d'apprécier les risques au cours de toutes les phases de la vie de la machine.

Le but de la norme est de donner des conseils sur les décisions à prendre en matière de sécurité des machines et sur le

type de documentation nécessaire pour vérifier l'appréciation du risque qui a été menée.

3.3. Evaluer les risques

Pour estimer l’importance d’un risque pris isolément, on détermine la gravité des conséquences pouvant en résulter et la

probabilité selon laquelle ces conséquences risquent de survenir.

L’évaluation du risque doit prendre en compte l’existence et l’efficacité des mesures de prévention existantes.

4 / 12

3.4. Proposer des mesures préventives

Des mesures préventives sont proposées soit pour réduire un risque inconnu ou sous-estimé, soit en complément de

mesures existantes mais insuffisantes.

Ces mesures sont, bien entendu, classées par ordre de priorité

4. Catégories des commandes relatives à la sécurité selon la norme EN 954-1

5 / 12

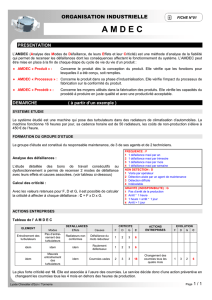

5. La méthode ‘’Failure Mode and Effects Analysis – FMEA ‘’

AMDEC = Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité

FMEA = Failure Mode and Effects Analysis

L’AMDEC / FMEA est une méthode structurée et systématique pour:

détecter les défaillances (et leurs effets) d'un produit ou d'un processus

définir les actions à entreprendre pour éliminer ces défaillances, réduire leurs effets et pour en empêcher ou en

détecter les causes

documenter le processus du développement.

5.1. Démarche

1- Avant de se lancer dans la réalisation des AMDEC, il faut connaître précisément le système et son environnement.

Ces informations sont généralement les résultats de l'analyse fonctionnelle, de l'analyse des risques et

éventuellement du retour d'expériences.

2- Dans un second temps, il faut évaluer les effets des modes de défaillance. Les effets de mode de défaillance d'une

entité donnée sont étudiées d'abord sur les composants directement interfacés avec celui-ci (effet local) et de proche

en proche (effets de zone) vers le système et son environnement (effet global).

Il est important de noter que lorsqu'une entité donnée est considérée selon un mode de défaillance donné, toutes les

autres entités sont supposées en état de fonctionnement nominal.

3- Dans un troisième temps, il convient de classer les effets des modes de défaillance par niveau de criticité, par rapport

à certains critères de sûreté de fonctionnement préalablement définis au niveau du système en fonction des objectifs

fixés (fiabilité, sécurité, etc.).

Les modes de défaillance d'un composant sont regroupés par niveau de criticité de leurs effets et sont par conséquent

hiérarchisés.

Cette typologie permet d'identifier les composants les plus critiques et de proposer alors les actions et les procédures "

juste nécessaires " pour y remédier.

5.2. Mesure de la criticité

Un moyen simple pour mesurer la criticité d'un événement, est d'effectuer le calcul suivant :

Criticité C = G x F x D

G : Gravité

F : Fréquence

D : Détectabilité

En général on utilise des grilles d'évaluations adaptées au problème à étudier. Souvent on utilise une notation allant de 1

à 10 (il ne faut jamais coter zéro).

À titre d'exemple voici 3 grilles de cotation graduée de 1 à 10 sur 3 seuls niveaux (1,5 et 10)

Note

F

Fréquence ou probabilité

d'apparition

Note

G

Gravité

Note

D

Probabilité de détection

10

Permanent

10

Mort d'homme

10

Aucune probabilité de détection

5

Fréquent

5

Conséquences financières

et/ou matérielles

5

Un système de détection est en place

mais n'est pas infaillible

1

Rare

1

Pas grave

1

Le système de détection est infaillible

6

6

7

7

8

8

9

9

10

10

11

11

12

12

1

/

12

100%