Éco-conception Moteur Synchrone Aimants Permanents Traction Automobile

Telechargé par

tit.lelong

See discussions, stats, and author profiles for this publication at: https://www.researchgate.net/publication/273632785

Éco-conception d'un Moteur Synchrone à Aimants Permanents via un Modèle

Analytique pour la Traction Automobile

Conference Paper · December 2011

CITATIONS

0

READS

1,086

1 author:

R.-B. Mignot

University of Franche-Comte, FEMTO-ST

14 PUBLICATIONS33 CITATIONS

SEE PROFILE

All content following this page was uploaded by R.-B. Mignot on 16 March 2015.

The user has requested enhancement of the downloaded file.

Article final de Romain-Bernard MIGNOT _ soumission d’une communication à la conférence JCGE’2011

1/10

Conférence jeunes chercheurs en génie électrique

13 décembre 2011

Éco-conception d’un Moteur Synchrone à Aimants Permanents

via un Modèle Analytique pour la Traction Automobile

Romain-Bernard MIGNOT

Laboratoire FEMTO-ST - 90000 Belfort, UMR 6174 CNRS

Société Phenix-International - route de Noiron - 70100 Gray

RÉSUMÉ – Le projet TRAX vise à développer une génération de moteurs électriques (7,5 à 15 kW) pour les

chaînes de traction. Les véhicules visés sont « tout électrique », sans réducteur, de la gamme des quadricycles

lourds. Ce projet lie l’innovation industrielle et les sciences de l’ingénieur.

Les deux objectifs de ce projet sont, en premier lieu, de concevoir une motorisation innovante et réalisable

industriellement en série et, en second lieu, de recourir à un modèle analytique complet afin de concevoir et

optimiser une motorisation électrique fiable et performante.

Afin de répondre, industriellement, aux deux objectifs précités, des innovations telles que l’isolation des parties

actives, la connectique statorique, s’alliant à un process industriel simple ont été mis en œuvre. Scientifiquement,

la conception électromagnétique par modélisation analytique a permis de réaliser une machine proche de son

optimum physique. Pour ce faire, un dimensionnement via un modèle analytique (M.A.) résolvant les équations

de Laplace/Poisson par la séparation des variables est créé.

Les résultats du M.A. sont comparés à ceux délivrés par un modèle par éléments finis (M.E.F.) ainsi qu’à ceux

obtenus sur banc de tests. Le M.A. ainsi validé a ensuite être utilisé par la société demandeuse du projet afin de

répondre rapidement à d’autres cahiers de charges (C.d.C.).

MOTS-CLÉS – Innovations Industrielles, Modélisation Analytique (M.A.), Essais sur banc de tests.

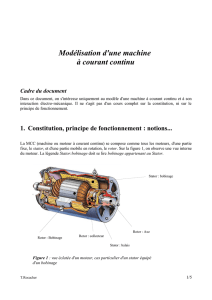

1. Introduction

L’extrait du C.d.C. (tableau 1) impose tout d’abord, d’un point de vue industriel, de concevoir, pour le

stator, de nouvelles connectiques et isolations originales des bobines. Cet ensemble, tout en étant brevetable

et innovant, doit être plus économique en matières premières et en temps de process. Cette orientation

contraignante a imposé de choisir une structure physique de motorisation permettant de répondre

favorablement aux attentes d’innovations industrielles, tout en permettant l’accès à une modélisation

analytique (M.A.) qui est le second point imposé par le C.d.C.. Concevoir une motorisation via un M.A. a

comme but de pouvoir, tout d’abord, s’implanter dans un processus de dimensionnement optimal et, ensuite,

être utilisable pour répondre à d’autres C.d.C.. La validation du M.A. s’effectuera par un comparatif avec une

M.E.F et par des essais sur un banc de tests.

2. Le cahier des charges

Le véhicule électrique (figure 1) de la catégorie « Quadricycle Lourd », doit se déplacer à une vitesse de

110 km/h. Réglementairement, la puissance est limitée à 15 kW [12]. Le lien moteur/véhicule est

l’entraînement direct. Il y a un moteur couplé sur chaque roue avant.

Article final de Romain-Bernard MIGNOT _ soumission d’une communication à la conférence JCGE’2011

2/10

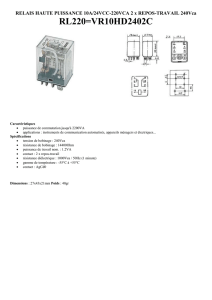

Tableau 1. Caractéristiques techniques du véhicule

véhicule

V

:

90 km/h

Pneu :

135/70-R15 U

dc

batterie : 350V

γ

:

Accélération sur plat :

0 à 50 km/h en 13s

x

C

: 0,35

véhicule

m

:850 kg

ente

P

à 50 km/h : 11%

frontale

S

: 1,8m²

roulement

K

: 0,01

Figure 1. Prototype Citizen_Citi Technologie

3. Le couple résistant à l’avancement

En appliquant la seconde loi de Newton (1), on obtient

r

F

l’effort résistant à l’avancement puis le

couple résistant

r

C

.

( )

2

1

. . . . . . . .sin. tan .

2 100

ente

r x

roulement véhicule aéro frontale véhicule véhicule

véhicule

P

F K m g S C V m g Arc m

ρ γ

= + + +

[N] (1)

L’équation précédente et le C.d.C permettent

de calculer le couple, la vitesse de rotation et la

puissance du moteur pour des points de

fonctionnement définis par trois grandeurs : la

vitesse, l’accélération du véhicule et la pente de la

route.

Les caractéristiques limites dans le plan

couple/vitesse sont présentées par la figure 2.

0

40

80

120

160

0

500

1000

1500

2000

Vitesse de l'axe moteur

Couple sur l'axe moteur

Figure 2 : Caractéristiques limites dans le plan Couple/Vitesse

4. Choix de la motorisation

La conception d’une machine électrique suppose de bien choisir, au préalable, la configuration du rotor

[1] et, en second, la réalisation du bobinage statorique [2]. En fonction d’un nombre important de paramètres,

l’utilisation d’une motorisation à rotor interne avec des A.P. de haute énergie en surface est retenue. Le

besoin du C.d.C. de ne défluxer que faiblement conforte ce choix. Concernant le bobinage, une structure

triphasée favorisant la production d’une f.é.m. sinusoïdale est recherchée. Afin d’avoir des têtes de bobines

les plus faibles possible, le bobinage à pas dentaire est privilégié.

5. Innovations industrielles

Le travail d’innovation s’est concentré en premier sur le stator (figures 3a, 3b), ensuite sur la connectique

(figures 4a, 4b), puis sur le rotor (figures 5a, 5b). L’objectif d’ensemble est de lier la nouveauté

technologique à un gain en coût de production et à une solution « process » performante. L’ensemble de ces

pièces, de conception simple et rapide, permet l’exécution du bobinage en grande série.

5.1 Conception du stator

Le stator est conçu par un assemblage de dents préalablement découpées une à une (figures 3a, 3b) et

bobinée quatre par quatre. L’objectif est la possibilité d’obtenir le coefficient important de remplissage des

encoches tout en gagnant en épaisseur des têtes de bobines.

Le bobinage est réalisé directement sur le paquet de tôles, avec un mylar de protection de faible épaisseur

et deux demi-joues qui assurent le rayon de courbure intérieur du fil. Cette technique permet de réduire

l'investissement en outillages de moulage et de gagner de la place pour le bobinage.

Article final de Romain-Bernard MIGNOT _ soumission d’une communication à la conférence JCGE’2011

3/10

Figure 3a : Dessin de l’isolation des dents du stator Figure 3b : Exposition du stator en cours d’assemblage

5.2 Connectique du stator

La connectique du stator qui concerne les liaisons inter-bobines et l’alimentation extérieure (figures 4a,

4b), s’effectue par une entretoise de jonction. Celle-ci permet la liaison des entrées et des sorties du bobinage

statorique grâce à des pistes conductrices qui se fixent sur l’entretoise par bouterollage.

Figure 4a : Visualisation 3D de la connectique Figure 4b : Réalisation de la connectique

5.3 Conception du rotor

La culasse rotorique (figures 5a, 5b) est constituée de 4 paquets de tôles de faible épaisseur qui permet un

gain en matière première par rapport à une découpe circulaire pleine.

Figure 5a : Visualisation 3D du rotor Figure 5b : Réalisation du rotor

5.4 Montage de l’ensemble

Le stator est positionné dans la chemise dilatée car préalablement chauffée. La motorisation complète est

présentée en figure 6a et 6b.

Figure 6a : Visualisation 3D du moteur Figure 6b : Réalisation du moteur

Article final de Romain-Bernard MIGNOT _ soumission d’une communication à la conférence JCGE’2011

4/10

6. Conception électromagnétique par M.A. et comparatifs

Dans une phase de conception industrielle, il est indispensable d’accéder et/ou de modifier très

rapidement les résultats électromagnétiques principaux. La phase d'optimisation à travers une méthode

numérique impose, pour chaque modification de la géométrie, de lancer une résolution numérique et d'en

analyser les résultats. Ce procédé est long et contraignant. C’est pourquoi, les solutions analytiques, grâce à

un minimum d’hypothèses [3], peuvent résoudre presque tous les problèmes évoqués ci-dessus. Les M.A. ,

s’exprimant sous forme de séries de Fourier, peuvent alors être implantés dans un processus de

dimensionnement optimal. Un état de l'art de nombreux M.A. 2-D peut être trouvé dans [4, 5].

Les résultats analytiques ont été comparés aux simulations numériques obtenues par la M.E.F. [10] puis

confrontés aux essais expérimentaux afin d'en analyser leurs pertinences et utilités industrielles.

6.1 Conception du Modèle Analytique (M.A.)

Le M.A. qui a été développé en 2-D est basé sur la résolution formelle des équations de Maxwell en

négligeant les effets de denture contrairement à [4-6]. Ce M.A. permet de déterminer les expressions

mathématiques régissant les différentes grandeurs locales et intégrales de bases (i.e. aimantation, densité de

courant, distribution spatiale du bobinage, inductions magnétiques, la force électromotrice, le couple

électromagnétique) ainsi que d’autres plus approfondis (i.e. pertes magnétiques en régime non sinusoïdal

d’induction).

6.2 Description de la machine et hypothèses de modélisation

La figure 7 représente une coupe transversale de la machine en appliquant le coefficient de Carter

c

K

[9].

Les principaux paramètres de cette géométrie sont :

′

s

R

le rayon du stator corrigé par

c

K

;

m

R

le rayon des

AP ;

r

R

le rayon de la culasse rotorique ;

′

g

l'entrefer réel corrigé par

c

K

;

m

h

la hauteur des

AP ;

= ⋅

m p p

Θ α Θ

l'angle mécanique des AP avec

=

p

p

Θ π

l'angle mécanique de l'ouverture polaire et

p

α

le coefficient d'arc polaire des AP ;

p

le nombre de paires de pôles.

Aimants permanents

x

Stator équivalent lisse

y

z

0

r

s

R

′

r

R

g

′

Entrefer réel modifié par

le coefficient de Carter

p

p

π

α

r

Θ

m

h

r

u

Θ

Culasse rotorique

r

u

m

R

Espace inter-aimant

r1

1

µ =

rem

1

µ =

Sta

µ → +∞

Rot

µ → +∞

r2 rm

µ = µ

Densité linéique de courant

rm

B

3P

J

Θ

Figure 7 : Coupe transversale de la MSAPMS après application du coefficient de Carter

6.3 Détermination des paramètres de base du modèle analytique

L'aimantation

M

des AP :

D'après [4, 9], l'aimantation

M

est donnée par :

Θ Θ

= ⋅ + ⋅

r r

M M u M u

r

M

et

Θ

M

représentent la composante radiale et tangentielle de l'aimantation,

r

u

et

Θ

u

représentent les vecteurs unitaires de chaque composante.

(2)

Espace inter-aimants

6

6

7

7

8

8

9

9

10

10

11

11

1

/

11

100%