Plan de maintenance Roue Pelle : AMDE, interventions et pièces

Telechargé par

Benjamin MG

Chapitre 4: Plan de maintenance

54

Chapitre 4: Plan de maintenance

55

Introduction

Il est reconnu par tous les acteurs de la fonction maintenance que le plan de

maintenance joue un rôle très important dans la conception et la réalisation des actions de

maintenance d’un bien. Il en va de même d’ailleurs pour son exploitation au quotidien.

Encore faut-il savoir ce que l’on entend par plan de maintenance. En effet, la norme NF X

60-010 définit le plan de maintenance comme étant : « un document énonçant les mode

opératoires, les ressources et la séquence des activités liées à la maintenance d’un bien ».

L’objet de ce chapitre est l’élaboration d’un plan de maintenance pour la Roue Pelle.

Ainsi, le premier paragraphe est réservé au contexte dans lequel il a été rédigé. Nous

enchainons avec sa mise en place en élaborant une décomposition fonctionnelle de la Roue

Pelle et en effectuant une analyse AMDE.

Le troisième paragraphe présente les pièces du plan de maintenance de la Roue Pelle, à

savoir l’inventaire des interventions et leurs périodicités, les check-lists de contrôle et les

principaux contrôles avec les seuils de déclenchement des entretiens conditionnels. Le dernier

paragraphe porte sur la gestion des pièces de rechange.

I. contexte de rédaction du plan de maintenance.

Afin d’assurer une mise en œuvre efficace de la maintenance d’un bien et une

utilisation pratique du plan de maintenance. Celui-ci doit contenir toutes les informations

nécessaires et doit préciser le contexte dans lequel il a été rédigé. En effet, toutes ou partie des

dispositions décrites dans le plan de maintenance sont dépendantes du contexte qui prend en

compte :

o Le taux d’engagement du bien.

o Les objectifs assignés de production.

o Les produits fabriqués.

o Le taux de défaillance constaté.

o Objectifs à atteindre.

o Etc.

Le contexte de rédaction du plan de maintenance de la Roue Pelle est présenté à l’annexe 8.

II. Mise en place du plan de maintenance.

La mise en place d’un plan de maintenance commence par la connaissance intime du

matériel. La décomposition fonctionnelle est une tache préliminaire qui permet d’y parvenir.

1. Décomposition fonctionnelle de la Roue Pelle.

Afin d’assurer un suivi rapide et efficace de la roue pelle, il est important de réaliser un

document synthèse du matériel.

L’inventaire que nous avons établi englobe la totalité des équipements de la roue pelle et est

mis en annexe.

2. Analyse AMDE.

Chapitre 4: Plan de maintenance

56

Après avoir établi la décomposition fonctionnelle de la roue pelle, nous pouvons

aborder une analyse AMDE.

2.1 Présentation de l’analyse AMDE.

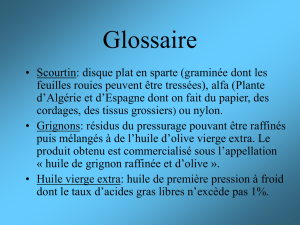

L’Analyse des Modes de Défaillance et de leurs Effets (AMDE) est une méthode

d’analyse qui permet de recenser systématiquement les défaillances potentielles d’un

dispositif en étudiant toutes les sources possibles de défaillances de ses composants et en

déterminant leurs effets sur le comportement et la sécurité. En sus, elle doit mettre en

évidence tous les risques potentiels liés à l’apparition de ces défaillances, afin d’engager les

actions de maintenance nécessaires.

L’AMDE est une méthode d’analyse inductive rigoureuse qui permet une recherche

systématique :

Des modes des défaillances d’un moyen de production ;

Des causes des défaillances générant les modes de défaillances ;

Des conséquences des défaillances sur le moyen de production, sur son

environnement, sur le produit ou sur l’homme ;

Des moyens de détection pour la prévention et correction des défaillances.

Donc il s’agit d’une technique qui conduit à l’examen critique de la conception dans un

but d’évaluer et de garantir la sûreté de fonctionnement (sécurité, fiabilité, maintenabilité et

disponibilité) d’un moyen de production.

2.2 Application de l’analyse AMDE sur la Roue Pelle.

Les résultats de l’analyse AMDE appliquée sur la roue pelle sont représentés dans les

tableaux en annexe 7. Chaque tableau est dédié à l’analyse d’un système de la roue pelle en

explicitant la fonction qu’il assure, et les caractéristiques des défaillances à savoir le mode de

défaillance, sa cause ainsi que ses effets. Ces tableaux présentent également les actions à

mener.

III. Le plan de maintenance.

L’élaboration d’un plan de maintenance nécessite la connaissance du comportement de

la roue pelle, la possession d’une documentation technique des constructeurs, l’expérience des

techniciens, l’historique des pannes et tout autre document intrinsèquement lié à la roue pelle.

Après la connaissance de la roue pelle et de son fonctionnement, l’élaboration d’une

décomposition fonctionnelle et une analyse AMDE, vient le temps pour mettre en œuvre ces

résultats pour élaborer des pièces du plan de maintenance pour la roue pelle en se référant

principalement à la documentation du fournisseur.

1. Inventaire des interventions de maintenance.

Les tableaux en annexe 8 constituent l’inventaire des interventions ; pièce maitresse du

plan de maintenance. Ils représentent d’une façon globale et synthétique l’activité de

maintenance prévisible sur la Roue Pelle : ils énoncent l’ensemble des interventions à réaliser

avec la périodicité préconisée et les observations nécessaires.

Chapitre 4: Plan de maintenance

57

2. Check-list d’inspection et de contrôle

La check-list est un document opérationnel qui regroupe des actions de contrôle et

d’inspection à effectuer sur la Roue Pelle. Le tableau suivant représente la check-list que nous

avons établie pour la Roue Pelle.

IV. Gestion des pièces de rechange et consommables

L’objectif de la gestion des pièces de rechange et consommables est de garantir la

continuité de fonctionnement d’un appareil de production ou d’un service, car l’entreprise doit

posséder en temps voulu les matières et les produits nécessaires pour le bon déroulement de

son activité.

Occupant une position stratégique dans la chaine logistique de la laverie MEA, la roue

pelle a besoin d’un stock en pièces de rechange bien dimensionné.

1. Classifications des pièces de rechange.

La nature de la consommation d’une pièce est liée au type de maintenance qui lui est

appliqué. On peut ainsi distinguer quatre types de pièces de rechange :

Pièces systématiques,

Pièces d’usure,

Pièces occasionnelles,

Pièces conditionnelles.

1.1 Pièces systématiques

Ce sont les pièces qui seront remplacées à chaque entretien systématique. Leur durée

de vie est supposée constante et égale à leur périodicité de remplacement, c’est pour cela que

leur consommation est fixe. Le calcul du besoin annuel de ce type de pièces se fera selon la

formule.

Besoin annuel =

HMP : Heures de Marche Prévisionnelles pendant une année

Q : Quantité installée

T : Périodicité de remplacement

1.2 Pièces d’usure

Ce sont les pièces dont le remplacement est lié à l’entretien conditionnel. Leur loi

d’usure est supposée connue et leur durée de vie constante. Pour ce type de pièces le besoin

annuel se calcule suivant la formule suivante :

Besoin annuel =

Avec :

Chapitre 4: Plan de maintenance

58

HMP : Heures de marche Prévisionnelles pendant une année.

Q : Quantité installée.

: Écart type enregistré sur la MTBF de la pièce.

1.1 Pièces occasionnelles

Ce sont les pièces dont le remplacement est lié aux entretiens correctifs. Les pièces de

cette classe sont remplacées suite à une détérioration ou une fatigue, leur durée de vie est

aléatoire et leur taux de défaillance est variable.

1.2 Pièces conditionnelles

Ce sont les pièces dont le remplacement est rare et qui ont normalement la durée de vie

de l’équipement. Ce type de pièces ne peut faire l’objet d’aucune modélisation, car il s’agit de

très grosses pièces excessivement chères. L’approvisionnement se fera moyennant des

demandes d’achats exceptionnels.

2. Calcul du besoin en pièces de rechange

Le service mécanique à la laverie MEA est organisé de telle sorte qu’une équipe

s’occupe des interventions de la maintenance sur les équipements de manutention et une autre

de celle de la maintenance des secteurs de traitement, ce qui permettra de bien maitriser la

maintenance. Par conséquent, les heures de marche prévisionnelles pendant une année sont

connues mais le moyen du temps de bon fonctionnement est variable. Le suivi et les

inspections informent sur l’état des équipements.

Effectivement, l’organigramme qui suit permet de déterminer la nature du besoin en

pièces de rechanges et de le calculer. Ainsi, le besoin en pièces de rechanges est un besoin en

principe en pièces conditionnelles, chose que nous a confirmé le responsable du matériel et le

tableau en annexe 8 les représente, et nous n’avons pas calculé ce besoin en pièces de

rechange à défaut d’un historique.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

1

/

32

100%