Ecole Supérieure en Génie Electrique et Energétique

Construction des Machines Electriques II

1

1er partie : Machines asynchrones

1) Introduction :

Les moteurs à induction sont les moteurs à courant alternatif qui sont utilisés comme moteurs

principaux dans la plupart des industries. Ces moteurs sont largement utilisés dans les applications

industrielles, des petits ateliers aux grandes industries. Ces moteurs sont utilisés dans des

applications telles que les pompes centrifuges, les convoyeurs, les concasseurs de compresseurs,

les perceuses, etc.

2) Détails de construction :

Le moteur à induction AC comprend deux parties électromagnétiques :

• Partie fixe appelée stator

• Partie rotative appelée rotor

Le stator et le rotor sont chacun constitués de

• Un circuit électrique, généralement composé d'un bobinage isolé en cuivre ou en aluminium,

pour transporter le courant

• Un circuit magnétique, généralement en acier au silicium laminé, pour transporter le flux

magnétique

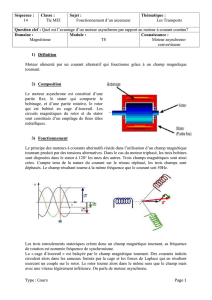

2-1) Le stator

Le stator est la partie externe fixe du moteur, qui se compose de :

• Le châssis cylindrique extérieur du moteur ou de la culasse, qui est en tôle d'acier soudée, en

fonte ou en alliage d'aluminium coulé.

• Le chemin magnétique, qui comprend un ensemble de tôles d'acier encoché appelées noyau de

stator enfoncées dans l'espace cylindrique à l'intérieur du cadre extérieur. Le chemin magnétique

est laminé pour réduire les courants de Foucault, réduisant les pertes et l'échauffement.

• Un ensemble de bobinages électriques isolés, placés à l'intérieur des encoches du stator feuilleté.

La section transversale de ces enroulements doit être suffisamment grande pour la puissance

nominale du moteur. Pour un moteur triphasé, 3 jeux d'enroulements sont nécessaires, un pour

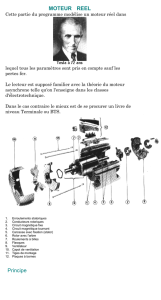

chaque phase connectée en étoile ou en triangle. La figure 1 montre la vue en coupe d'un moteur

à induction.

Ecole Supérieure en Génie Electrique et Energétique

Construction des Machines Electriques II

2

Figure 1 : Tôles et l’enroulement de stator

2-2) Le rotor :

Le rotor est fait, comme le stator, de tôles empilées et habituellement du même matériau. Dans les

petits moteurs, les tôles sont découpées en une seule pièce et assemblées sur un arbre. Dans de

plus gros moteurs, chaque lamination est constituée de plusieurs sections et montée sur un moyeu

(Figure 2). Pour les rotors du type bobiné, les enroulements et leurs différents aspects sont

semblables à ceux du stator. Ils présentent toutefois la particularité d'être connectés à des bagues

sur les quelles frottent des balais qui rendent le circuit du rotor accessible de l'extérieur. Dans le

cas des rotors à cage d'écureuil, les encoches sont habituellement du type semi-ouvert, mais on

utilise parfois des encoches fermées. Les enroulements sont constitués de barres court-circuitées

par un anneau terminal placé à chaque extrémité du rotor. Les barres des gros moteurs sont

généralement en cuivre ou, à l'occasion, en laiton. Par contre, les barres des petits moteurs sont en

aluminium ; on utilise de plus en plus le coulage d'aluminium pour des moteurs de plusieurs

dizaines et même de quelques centaines de kilowatts. L'aluminium coulé permet de fabriquer les

anneaux terminaux en même temps que les barres qui épousent la forme de l'encoche, qui peut être

tout à fait quelconque.

Figure 2 : Rotor ; (gauche) roto à cage d'écureuil ; (droite) rotor bobiné.

Ecole Supérieure en Génie Electrique et Energétique

Construction des Machines Electriques II

3

3) Introduction à la conception :

L'objectif principal de la conception d'un moteur à induction est d'obtenir les dimensions physiques

complètes de toutes les pièces de la machine comme mentionné ci-dessous pour satisfaire les

spécifications du client. Les détails de conception suivants sont requis.

1. Les dimensions principales du stator.

2 Détails des bobinages du stator.

3. Détails de conception du rotor et de ses enroulements

4. Caractéristiques de performances.

Afin d'obtenir les détails de conception ci-dessus, le concepteur a besoin des spécifications du

client

Puissance de sortie nominale, tension nominale, nombre de phases, vitesse, fréquence, connexion

de l'enroulement du stator, type d'enroulement du rotor, conditions de travail, détails de l'extension

de l'arbre, etc.

En plus de ce qui précède, le concepteur doit disposer des détails concernant les équations de

conception sur la base desquelles la procédure de conception est lancée, des informations

concernant les différents choix de divers paramètres, des informations concernant la disponibilité

de différents matériaux et les valeurs limites de divers paramètres de performance tels que le fer

et pertes de cuivre, courant à vide, facteur de puissance, échauffement et efficacité.

4) Dimensions principales de la machine

4-1) Dimensions principales du stator

Le diamètre de l'induit (ou alésage du stator) D et la longueur du noyau de l'induit (ou du stator) L

sont connus comme les dimensions principales d'une machine tournante

Figure 3 : Les dimensions principales du stator D et L

Ecole Supérieure en Génie Electrique et Energétique

Construction des Machines Electriques II

4

Pour calculer les dimensions principales de la machine et la puissance ainsi les performances

On commence par le calcul de la puissance apparente dans l’entrefer

(1)

Avec :

m: nombre de phase

Iph : le courant par phase

Eph : fem par phase

(2)

(3)

Le flux magnétique est

(4)

Avec :

Bg : l’induction magnétique dans l’entrefer

τ: le pas polaire

Le nombre totale de conducteur du stator est :

la charge électrique spécifique est :

→

Le courant dans chaque conducteur égale le courant de phase parce que il y a un seul circuit : Iz=Iph

Alors :

(5)

On remplace (2) (3) (4) (5) dans (1).

Finalement la formule de la puissance apparente

(6)

Avec C0 est le coefficient d’utilisation

Ecole Supérieure en Génie Electrique et Energétique

Construction des Machines Electriques II

5

(7)

Avec :

A : la charge de courant spécifique du stator (A/m),

Alors le produit D2L égale :

(8)

La longueur L est donnée :

Le facteur géométrique λ (coefficient de longueur) est donné en fonction de nombre de pair de

pole de la machine.

(9)

Ce facteur tient en compte de la géométrie et de l’économie de la réalisation de la machine.

Le diamètre D est :

Le rendement de la machine : est :

Le diamètre extérieur de stator :

L’expérience de construction des machines asynchrone nous donne les valeurs standard.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

1

/

15

100%