République Algérienne Démocratique et Populaire

Ministère de l’Enseignement Supérieur Et de La Recherche Scientifique

Université de Ghardaïa

Faculté des Sciences et Technologies

Département de Génie des Procédés

Mémoire présenté en vue de l'obtention du diplôme de

MASTER

Domaine : Sciences et Technologies

Filière : Génie des Procédés

Spécialité : Génie Chimique

Par : Nabila BELLAOUAR Messaouda MEDDAH

Thème :

Soutenu publiquement le 27/06/2019

Devant le jury :

Hamed BOUKHARAI

MCB

Univ Ghardaïa.

Président

Abderrahmane BELLAOUAR

MCA

Univ. Ghardaïa

Examinateur

Abdelhakim LAKHDARI

MAA

Univ. Ghardaïa

Examinateur

Farid TOUATI

MCB

Univ. Ghardaïa

Encadreur

MOHAMMED BOUCHERBA

Doctorant / ingénieur

Univ. Ouargla / LTPS

Ghardaïa

Co- Encadreur

Année universitaire 2018/2019

N° dordre :

N° de série :

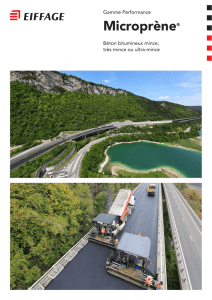

Etude sur les Caractéristiques Physico-chimique du

Bitume Modifié par Polymère (SBS)

Laboratoire de Matériaux,

Technologie des Systèmes

Énergétiques et Environnement

DEDICACES

Je dédie ce présent modiste travail à :

À celle qui a inséré le goût de la vie et le sens de la

Responsabilité ma mère AICHA merci MA MERE.

À celui qui a été toujours la source d’inspiration

Et de courage mon père KADA merci PAPA.

A mon cher mari pour son encouragement et leur patience

A mes enfons ANES, LOUAY, LOUDJIN et ma plus belle étoile ZIAD

A ma grand-mère Qui été toujours dans mon esprit et dans mon cœur

A mes adorables et chers sœurs : NAOEL, NASIMA, HADJER, AZZA,

CHERIFA, pour leur présences à mes côtés.

À mes frères

A mes beaux-frères MOHAMED AID, MASOUD, AMIN et HASSAN

A mes nièces et neveux DALAL, AYOUB, RIAD, SERIN, INASS, IMAD,

ILINE et la petite MARIA

A mes beaux-parents et toute la famille LACHEHEB

A toute la famille BELLAOUAR.

À mes amis sans exception.

B. NABILA

Dédicace

A ma chère mère Mahbouba et ma maman deuxiéme Mariem, et

mon père Bouhafes p o u r l ’ é d u c a t i o n e t l e g r a n d a m o u r d o n t i l s m ’ o n t

entouré depuis ma naissance.

Ainsi que pour leurs patiences et leurs sacrifices.

A mes grands parents, Fatna que Dieu les garde et Ismail «Allah

yarhmo», Kheira Et Ahmed «Allah yarhmhom».

A mes chers frères Mohammed, Marouane, Ahmed, Ismail,

E t a m a c h è r e s œ u r Safia.

A toute mes fréres de l ’a llaitem en t .

A mon cher marié Taher, et mes enfants Zakaria, Islam Kosai,

Houssam.

A mes cousins et cousines Rachid, Mohammed, younes, Djihad,

No u ss a , H adj e r, Ta r ek , Om ar , K h aled …,

A toute La famille Meddah et Bouhamida et Hadj Kouider.

A ma chére proche amieHadjer.

A ma cher collègue Nabila qui a contribué à la réalisation de ce

modeste travail.

A tous mes amis

A t o u s c e u x q u e j ’ a i m e

Je dédie ce travail

M.Messaouda

REMERCIEMENTS

Nous tenons tout d’abord à remercier Dieu Le Tout Puissant pour nous avoir

donné le courage, la force et la volonté pour réaliser cette modeste mémoire.

Nous tenons à ce titre à remercier et à exprimer notre profonde gratitude à

notre encadreur Dr FARID TOUAITI qui nous a permis grâce à ses conseils

permanent de réaliser cette mémoire.

Nous tenons aussi à exprimer notre grande reconnaissance à tous les membres

de jury d’avoir accepté d’évaluer notre travail.

Nous exprimons toute notre gratitude au Dr MOHAMED BOUCHARBA

ingénieur chargé d’étude direction technique au laboratoire des travaux publics du

sud(LTPS) pour son parfait encadrement, ses précieux conseils, ses encouragements

et sa disponibilité qui nous ont permis de mener á terme ce travail.

Nous remercions Mr AMIEURE ABD NACER le directeur technique a

LTPS

Nous remercions énormément Mr BELLAOUAR BRAHIM conducteur

technique service noir LTPS pour son aide précieuse et sa disponibilité tout le long

de notre travail

Un grand merci à mon frère BELLAOUAR TITI pour son aide et son

encouragement à effectuer ce travail.

Nous remercions énormément nos professeurs pour leurs précieux conseils et

aides et tous les membre de université Ghardaïa

Nos derniers remerciements et ce ne sont pas les moindres, vont à tous ceux

qui ont contribué de près ou de loin pour l’aboutissement de ce travail.

PRESANTATION DE L’ENTREPRISE

1. HISTORIQUE:

LTP-Sud a été créé le 12 mars 1983 par décret n° 83-186.

En octobre 1989, il est devenu une entreprise autonome

dont le propriétaire est le Holding Public Réalisations et

Grands Travaux et en 1998, il a été transformé en filiale

faisant partie du groupe LCTP.

2. DENOMINATION :

Le LTP-Sud a pour mission d’intervenir dans les domaines

des Travaux Publics et du Bâtiment. En étendant son champ

d'action pratiquement sur trois quart de la superficie de l’Algérie. Il est implanté dans

plusieurs Wilayat, ce qui lui permet de répondre aux sollicitations de la clientèle sur la

majeure partie du territoire national.

LTPS est une Entreprise Publique Economique (EPE) société par actions, à caractère

commercial. Portée du système de gestion Le système de gestion du LTPS s’applique aux

activités d’études, de contrôles, d’expertises, d’analyses et de développement. Le représentant

de la direction.

3. DOMAINE D'ACTIVITÉ :

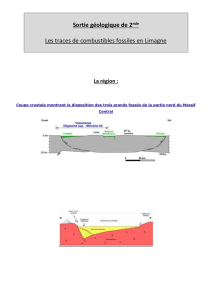

La caractéristique géologique de l’Algérie associée à l’étendue du territoire fait en sorte que

nos ingénieurs sont confrontés à divers types de sol et de roc. L’aménagement

d’infrastructures requiert leur avis dans pratiquement tous types projets :

Etudes géotechniques routières

Etudes géotechniques pour sol de fondation

Etudes géologiques et géophysiques

Etudes géométriques des tracés routiers

Etudes techniques des petites retenues d'eau

Etudes d'assainissement et d'A.E.P

Contrôle et suivi de réalisations de routes, aérodromes, ouvrages d'art et bâtiments

Contrôle des matériaux (béton, liants hydrocarbonés, granulats, eau, etc.).

4. ACTIVITE DE LABO :

Recherches appliquées, études et analyses, tous essais et contrôles relatifs aux matériaux

utilisés dans les travaux publics et dans le bâtiment se rapportant au domaine , à la mise en

œuvre , ainsi qu’à la stabilité et aux fondations des travaux et des constructions :

Etudes de sol et définition des fondations

Bâtiments et constructions socio-éducatif

Constructions industrielles

Constructions d’ouvrages d’art et de barrages.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

1

/

77

100%