Étude Thermique d'Échangeur de Chaleur: Thèse E102 A/B

Telechargé par

sofiane salmani

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET POPULAIRE

MINISTERE DE L’ENSEIGNEMENT SUPERIEUR ET DE LA RECHERCHE

SCIENTIFIQUE

UNIVERSITE M’HAMED BOUGARA BOUMERDES

Faculté des Hydrocarbures et de la chimie

Département : Transport et équipements des hydrocarbures

Mémoire de fin d’étude

En vue de l’obtention du diplôme de master en génie mécanique

Option : Mécanique des unités pétrochimiques.

Thème

Réalisé par : Encadré par :

Mr: REHRAH Amirouche Mr: A.BENBRIK

Mr: ZAIDI Oualid

BOUMERDES 2014

ETUDE THERMIQUE D’UN ECHANGEUR DE CHALEUR A FAISCEAU ET

CALANDRE E102 A/B

On remercie en premier lieu, le grand dieu pour le

courage, la patience et la santé qui nous a donné pour

suivre nos études.

Nous tenons à exprimer nos profonds remerciements à

tous nos enseignants de la faculté des hydrocarbures et de

la chimie, département du transport et équipements des

hydrocarbures et en particulier notre professeur encadreur

M. BENBRIK pour ces conseilles qui nous ont été

judicieux.

Toute notre gratitude à tous le personnels de service

maintenance du MPP2 et en particulier à :

M .ELGUED LAID, M.LEBIOD, M.RAMI,

M.MEZGHICHE; sans oublier M. HARBI Louanes.

Un grand merci pour le personnels du centre de

formation de HRM en particulier M.Nabile ainsi à toute

personne qui nous a aider de prés ou de loin pendant

l’élaboration de notre travail.

Sommaire

Sommaire

Introduction ............................................................................................................................................ 1

Chapitre 1: Présentation de lieu de stage

1.1) Description du champ de Hassi R'mel .................................................................................. 2

1.1.1) Position géographique ............................................................................................. 2

1.1.2) Développement du champ de hassi R’mel ................................................................ 2

1.1.3) Les activités du champ de Hassi R’mel ................................................................... 3

1.1.4) Direction régionale de Hassi R’mel ......................................................................... 5

1.2) Traitement du gaz naturel .................................................................................................... 7

1.2.1) Procèdes de Prichard ............................................................................................... 7

1.2.2) Procèdes de Hudson ................................................................................................ 7

1.3) Présentation du module 2 (MPP2) ....................................................................................... 8

1.3.1) Différentes unités du module 2 ................................................................................ 8

1.3.2) Spécification du gaz brut a traité par l’usine ............................................................ 9

1.4) Description du procèssus du traitement de gaz ..................................................................... 9

1.5) Position de l’échangeur E102 dans le processus ................................................................. 10

1.6) Spécification des produits finis .......................................................................................... 11

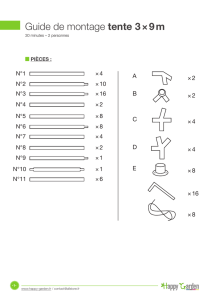

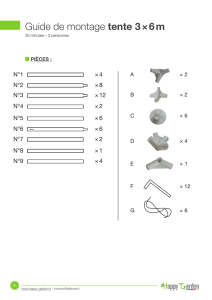

Chapitre 2 : Technologie de l’échangeur de chaleur E102

2.1) Introduction ....................................................................................................................... 12

2.2) le principe de fonctionnement de l’échangeur E102 ........................................................... 14

2.3) Description de l’échangeur de chaleur E102 ...................................................................... 15

2.3.1) La calandre (Shell) ................................................................................................ 15

2.3.2) Les plaques tubulaires ........................................................................................... 16

2.3.3) Les tubes du faisceau ............................................................................................. 17

2.3.4) Les chicanes (baffles) ............................................................................................ 18

Sommaire

2.3.5) Les déflecteurs ...................................................................................................... 19

2.3.6) Les tirants et les entretoises ................................................................................... 19

2.3.7) La boite de distribution .......................................................................................... 20

Chapitre 3: Exploitation et maintenance

3.1) Introduction ....................................................................................................................... 21

3.2) Principaux problèmes des échangeurs de chaleur ............................................................... 21

3.2.1) L’encrassement des tubes de l’échangeur ............................................................... 21

3.2.2) Vibrations dans les échangeurs .............................................................................. 22

3.2.3) Corrosion des entres des tubes ............................................................................... 22

3.2.4) État de dégradation des échangeurs de chaleur ....................................................... 22

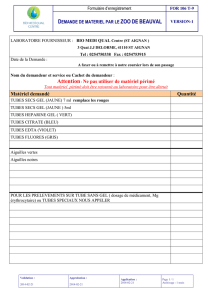

3.3) La maintenance de l’échangeur de chaleur ......................................................................... 23

3.3.1) Control normal de l’échangeur et suivi des performances ..................................... 23

3.3.2) Nettoyage des échangeurs ...................................................................................... 23

3.3.3) Détections des tubes fuyards et réparation des échangeurs ..................................... 26

3.3.4) Préparation de l’échangeur à la réparation ............................................................. 26

3.3.5) Procédure de retubage ........................................................................................... 28

3.4) Opération courante : Inspection de l’échangeur E102 A/B ................................................. 30

3.4.1) Résultat d'inspection de E102A ............................................................................. 30

3.4.2) Résultat d'inspection de E102B .............................................................................. 32

3.4.3) Critique et recommandation ................................................................................... 33

3.5) Sécurité technique de l’échangeur ...................................................................................... 34

Chapitre 4 : Calcul thermique de l’échangeur E102

4.1) But de calcul...................................................................................................................... 35

4.2) Equation fondamentale ...................................................................................................... 35

4.3) Calcul thermique de l’échangeur E102 .............................................................................. 36

Sommaire

4.3.1) Calcule de tLM (la différance de température logarithmique moyenne) : ............. 37

4.3.2) Correction de TDtlm .............................................................................................. 38

4.3.3) Calcul du coefficient d’échangeur global U ........................................................... 39

4.3.4) Le flux échangé est ................................................................................................ 42

4.3.5) Calcul de la surface d’échange A’ .......................................................................... 42

4.3.6) Calcul de la surface d’échange disponible sur l’échangeur ..................................... 43

4.3.7) Calcul des pertes de charge .................................................................................... 43

4.3.8) Calcul de l’efficacité du E102 ................................................................................ 45

4.3.9) Détermination de l’efficacité avec des tubes bouchés ............................................. 46

4.3.10) La quantité de chaleur échangée avec 9,6 %en moins (Q1) ................................... 47

4.3.11) Détermination du débit de compensation ............................................................. 47

4.4) Tableau des resultants de calcul ......................................................................................... 47

4.5) Interprétation des résultats de calcul .................................................................................. 48

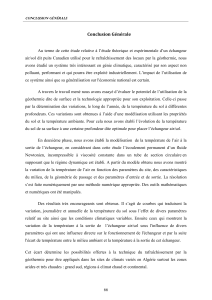

Conclusion générale ……………………………………………………......................................50

Références bibliographiques

Annexes

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

1

/

58

100%