Remerciements

− A M. le Directeur, D. Rääs, pour m’avoir donné l’opportunité de réaliser

mon stage dans sa société.

− A M. R. Balzer, mon maître de stage, pour le suivi et l’aide apportés quant

à la réussite de mon stage.

− Au service technique ECOM, MM. J. Zouloumian, M. Poisson, A. Kharraz et

G. Rutter.

− A M. P. Kauffmann, pour toutes les précieuses informations qu’il m’a

communiquées.

− A MM. B. Herrbach, professeur de physique, et J. Lienhart professeur de

biochimie.

J’aimerais saluer Mmes C. Walter, I. Wilsius et R. Baidane et pour leur

contribution à l’accomplissement de mon stage.

Ce fût une expérience intéressante pour moi, dans la mesure où elle

constitue une première

et permet aussi, de mettre en perspective la pratique en entreprise avec mes études.

Cela me permettra, sans nul doute, d’apprécier ce que l’on attendra de

moi dès lors que

j’entrerai de plein pied dans la vie professionnelle en entreprise.

Résumé

J’ai effectué mon stage de fin de première année au sein de la société

ECOM durant quatorze

semaines. Cette entreprise réalise la maintenance et

l’entretien d’analyseurs de combustion

et de pollution. Dans un premier

temps, j’ai pu me familiariser avec ces différents

appareils. J’ai également intégré le service technique du Service Clients ECOM, où j’ai

réalisé

l’entretien et le nettoyage de ces appareils.

Parmi ses différents services, ECOM vérifie la conformité des analyseurs,

c'est-à-dire que l’on

vérifie la cohérence des mesures de ces appareils à l’aide

de gaz étalons. La société délivre alors un

certificat d’étalonnage et un constat de vérification.

Dans un but d’amélioration de ses services, ECOM m’a demandé de

mettre en place une procédure de vérification du système PLC (Peltier avec

ligne chauffée). J’ai par conséquent étudié le fonctionnement du préparateur

de fumées ECOM GN pour pouvoir produire une procédure de vérification du

tuyau chauffant et du pot de condensation à refroidissement Peltier qui le

composent.

160 mots

Mots clés : analyseur de combustion

système PLC préparateur de fumées

Introduction

Sujet du stage

Deux activités réalisées chez ECOM :

1. Etude du préparateur de fumée ECOM GN (système de chauffage + Refroidisseur Peltier).

Mise en place du banc de vérification et écriture des procédures de vérification.

2. Entretien-étalonnage des instruments de mesure ECOM EF, ECOM EN et ECOM QZ

(instruments Qualigaz).

Pourquoi le choix ECOM :

La caractéristique intéressante d’une PME est la polyvalence de ses

collaborateurs,

liée à la diversité des tâches qu’ils sont amenés à y effectuer.

A titre personnel, l’activité et la spécialité de cette entreprise étaient

d’avantage en phase avec l’idée que je pouvais me faire des “ mesures

physiques ”.

Présentation de la société ECOM :

Le groupe ECOM :

L’activité principale du Groupe ECOM consiste en la conception et la

production

d’analyseurs de combustion portables pour toutes tailles d’installations, permettant le

réglage des brûleurs et des chaudières.

L’entreprise a été fondée en Allemagne à Iserlohn au début des années 80 par

M. Reckermann (informaticien et électrotechnicien) et M. Bintz (gestionnaire

commercial). Ils ont développé, ensemble, les appareils de mesures utiles au

contrôle

de la conformité des installations, avec la législation en vigueur sur la

protection de l’air.

Les appareils de mesures étant souvent utilisés dans des environnements

défavorables, ECOM les a dotés de nombreuses protections contre la corrosion.

Les premiers instruments possédaient déjà des purges spéciales, limitant la saturation en

eau et polluants des capteurs.

ECOM connut rapidement un grand succès, notamment grâce aux législations allemandes et

suisses qui imposaient des contrôles périodiques des installations de

chauffage. En 1990, la

part de marché occupée par ECOM était de l’ordre de 45% du marché mondial.

RBR ECOM s’est progressivement implanté en Autriche (Vienne), en France, en Italie et

aux Etats-Unis (Atlanta).

Aujourd’hui, ECOM possède une hégémonie technique, référencée par la

plupart des

fabricants de brûleurs et de chaudières, ainsi que de nombreux organismes de

maintenance et de formation.

ECOM est aussi le concepteur des appareils utilisés par Qualigaz, filiale de

Gaz de France.

sièges sociaux d’ECOM (maison mère) et d’ECOM France

Partie théorique :

Chimie de l’azote :

L’azote sous la forme N

2

(diazote) représente 80% de notre atmosphère. C’est

un composé

vital qui prend part à la biochimie de la vie ; l’azote est stocké par

les plantes, les

micro-organismes, etc. Cette biomasse se transforme en

combustible fossile

(charbon, pétrole, gaz, etc.), qui, lors de la combustion, libère l’azote, et en devient la

principale source de l’atmosphère.

Au cours de la combustion, les oxydes d’azote (NO

x

) sont produits de deux façon

différentes:

• les oxydes d’azote contenus dans le combustible sont libérés

• l’oydation de l’azote par l’oxygène de l’air lorsque la température dépasse 1400°C.

C’est un gaz toxique, composant 90 à

95% des NO

x

provenant de la

combustion. Sa

durée de vie dans l’atmosphère n’est seulement que de quelques

minutes. Il s’oxyde en

dioxyde d’azote (N0

2

) avec le dioxygène (0

2

) de l’air selon la réaction suivante:

2 NO + O2 → 2 NO2

Elle se produit à basse température avec suffisament d’oxygène disponible.

Les fumées de combustion produitent à la sortie des chaudières ne contiennent que

3 à 7% d’O

2

, c’est pourquoi les mesures de NO et NO

2

des analyseurs de

combustion sont relativement fiables. Les fumées étant aspirées, la recombinaison

moléculaire n’a pas le temps de se faire, même en présence d’une grande quantité

d’O

2

.

Le dioxyde d’azote (NO2) :

C’est un gaz toxique nuisant directement à la santé de l’homme. La

conversion

de NO

2

en NO produit un radical libre O, réagissant rapidement avec

l’O

2

pour former de

l’ozone (O

3

):

NO

2

+ lumière → NO + O

O + O2 → O3

Le captage de NO et de NO

2

par l’eau (vapeur d’eau, gouttes de pluie, condensation,

etc.) conduit à la formation d’acide nitreux ou nitrique:

2NO2 + H2O → HNO2 + HNO3

ou

NO2 + NO + H2O → 2 HNO2

Ce sont ces réactions chimiques que l’on essaie d’éviter en asséchant les

fumées de combustion, pour que l’eau de condensation ne se transforme en acide.

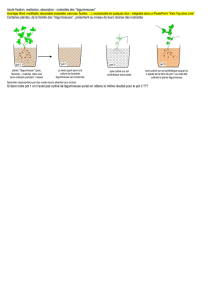

2. Effet Peltier :

C’est la production ou l’absorption de chaleur proportionnellement à la quantité

d’électricité (intensité) traversant la jonction (soudure, par exemple) de deux

semi-conducteurs de type différents (n ou p) ou de deux métaux, sous l’effet d’une force

électromotrice (f.é.m.).

Les modules à effet Peltier consistent en plusieurs alternances de matériaux en série

servant à chauffer ou à refroidir avec une faible inertie.

L’étude des performances réelles des cellules à effet Peltier a montré que le

choix le plus

approprié au montage nécessite une optimisation des paramètres suivants :

• le nombre de cellules,

• l’intensité du courant,

• la tension d’alimentation,

• la résistance thermique globale des échangeurs de chaleur.

Cette modélisation se fait de manière empirique, puisque aucun modèle mathématique n’a

été développé.

Principe de fonctionnement d’un analyseur de combustion

ECOM :

Lors de la mise en route, l’appareil se calibre pendant 3 minutes avec l’air ambiant. La

pompe fait circuler de l’air dans les différentes cellules pour

qu’elles soient activées.

Certains appareils sont munis de deux entrées gaz :

l’une pour le calibrage (entrée d’air

frais, air ambiant), l’autre pour les mesures.

Une électrovanne se charge de la

commutation de la première à la seconde au bout des trois minutes d’initialisation.

Avant de passer dans les cellules, le gaz dont on recherche la composition

passe d’abord

dans le pot de condensation afin d’être assèché. Cela permet

d’augmenter la longévité

des cellules.

Le gaz est alors analysé par celles-ci, et les informations recueillies sont

traitées par

l’unité centrale de la machine.

L’air est ensuite rejeté hors de l’analyseur.

Caractéristiques des appareils :

Les appareils peuvent fonctionner sur secteur ou sur batterie.

Ils sont pourvus de plusieurs sondes: température ambiante, température gaz, pression

interne, etc.

La sonde de prélèvement mesure la température du gaz (thermocouple), sa

pression

différentielle (le tirage de la chaudière est obtenu en soustrayant la pression ambiante

à celle de la sortie de la chaudiére) et aspire les fumées qui vont être analysées.

Les analyseurs possèdent un circuit de purge qui élimine les réactifs encore

présents dans

les cellules afin de stopper la réaction. Certains appareils sont munis d’une purge au niveau

du pot de condensation pour expulser l’eau recueillie, celleci pouvant devenir acide et

endommager l’appareil.

La cellule CO peut réagir avec la présence de NO

x

et SO

x

. Pour la protéger, le gaz traverse un

filtre idoine.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

1

/

16

100%