Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie énergétique B 1 280 − 1

B 1 280 11 - 1988

Optimisation des processus

énergétiques : concepts

par Jean-Claude DUCROCQ

Ingénieur Civil des Mines

Ingénieur-Chercheur à la Direction des Études et Recherches

de Électricité de France (EDF)

et Dominique SAUMON

Chef du Département PROVAL (Prospectives, évaluation et valorisation)

du Service Information, prospectives et normalisation de Électricité de France (EDF)

’article « Optimisation des processus énergétiques » se compose de trois

articles :

— Concepts [B 1 280] ;

— Applications [B 1 281] ;

— Gestion optimale [B 1 282].

1. Nécessité de l’optimisation technico-économique........................ B 1 280 - 2

1.1 Illustration sur un cas particulier................................................................ — 2

1.2 Variations des prix relatifs des énergies

et indisponibilités des équipements .......................................................... — 2

1.3 Substitution possible des différentes sources d’énergie ......................... — 2

2. Différents niveaux de l’optimisation.................................................. — 4

2.1 Choix des solutions ..................................................................................... — 4

2.2 Dimensionnement de la solution retenue ................................................. — 4

2.3 Exploitation optimale des équipements.................................................... — 5

3. Formalisation générale des problèmes d’optimisation................. — 5

3.1 Variables et relations entre elles ................................................................ — 5

3.2 Principales questions .................................................................................. — 5

3.2.1 Déterminer le coût d’exploitation...................................................... — 5

3.2.2 Décider un investissement................................................................. — 6

3.2.3 Concevoir les appareils...................................................................... — 6

3.2.4 Définir un programme d’investissements........................................ — 6

3.3 Traitement pratique de ces questions........................................................ — 7

4. Outils mathématiques disponibles ..................................................... — 7

4.1 Programmation linéaire ou mixte (optimisation linéaire)........................ — 7

4.2 Simulation et optimisation non linéaires .................................................. — 7

4.2.1 Simulation non linéaire...................................................................... — 7

4.2.2 Optimisation non linéaire .................................................................. — 8

4.3 Rapide panorama des autres outils mathématiques disponibles ........... — 8

5. Conclusion ................................................................................................. — 8

Références bibliographiques ......................................................................... — 9

L

OPTIMISATION DES PROCESSUS ÉNERGÉTIQUES : CONCEPTS __________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

B 1 280 − 2© Techniques de l’Ingénieur, traité Génie énergétique

1. Nécessité de l’optimisation

technico-économique

1.1 Illustration sur un cas particulier

Le choix, la conception et l’exploitation d’équipements ou de

systèmes d’équipements énergétiques se présentent rarement sous

l’angle d’une solution unique. En d’autres termes, les décisions

d’investissement, le dimensionnement des appareils et leur utili-

sation se posent en terme de recherche d’une solution optimale

vis-à-vis de critères choisis par l’ingénieur ayant en charge ces

problèmes.

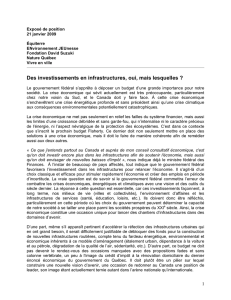

Cette idée générale est illustrée par l’exemple du dimensionne-

ment optimal d’un système pompe à chaleur-compression

mécanique de vapeur d’eau (figure 1).

Considérons, en effet, le cas d’une machine à papier dans une

papeterie. Les cylindres de ce séchoir – une machine à papier est

en effet un séchoir multicylindrique – sont alimentés en vapeur à

différents niveaux thermiques ; on retient les valeurs suivantes :

pression de 2 bar et température de 120 oC. Les buées provenant

du séchage de la feuille de papier constituent un effluent à bas

niveau thermique (65

oC) non valorisé. On envisage donc de

récupérer la chaleur de ces buées à l’évaporateur d’une pompe à

chaleur (PAC) pour vaporiser l’eau condensée sortant des cylindres

sécheurs. La vapeur ainsi produite (1 bar-100 oC) ne présentant pas

le niveau thermique requis pour son utilisation dans les cylindres,

une compression de la vapeur (CMV) est donc nécessaire.

Si l’on se fixe les températures d’évaporation et de condensation

de la PAC ainsi que les différents pincements au niveau des échan-

geurs, il n’y a qu’un seul dimensionnement possible. La solution est

techniquement faisable, mais il est probable que d’autres valeurs

de ces températures et pincements pourraient conduire à une

meilleure solution au regard d’un critère donné (consommation élec-

trique du système par tonne de vapeur produite, coût d’exploitation

annuel, ce dernier pouvant incorporer les charges d’investissement,

etc.). Ainsi, l’élévation de la température de condensation conduit

à augmenter la puissance de la PAC et à diminuer celle de la CMV.

La diminution des pincements permet une meilleure récupération

énergétique, mais pénalise les surfaces des échangeurs, et par là

même le coût d’investissement du projet.

En résumé, plusieurs solutions sont possibles, et accroître le

rendement énergétique global d’une installation ne conduit pas

nécessairement à la solution optimale sur le plan économique.

Cet exemple permet de montrer :

— la nécessité de poser le problème de dimensionnement en

terme d’optimisation ;

— la nécessité de choisir un critère d’optimisation au regard de

l’objectif poursuivi ; ce critère sera généralement de nature écono-

mique, incluant les charges d’investissement et l’ensemble des coûts

d’exploitation.

L’optimisation de la conception ou de l’exploitation d’un système

énergétique n’est cependant pas régie seulement par des paramètres

techniques comme dans l’exemple précédent. Les variations des prix

relatifs des énergies, les indisponibilités des équipements ou la subs-

titution possible des sources d’énergie conduisent eux aussi à des

optimisations.

1.2 Variations des prix relatifs

des énergies et indisponibilités

des équipements

Les prix relatifs des différentes énergies varient de façon souvent

importante et rapide au cours du temps (par exemple, le cours du

fuel lourd). Donc, aussi bien l’industriel utilisateur que les produc-

teurs-distributeurs doivent tenir compte de ces possibilités de varia-

tion, quand ils s’équipent ou quand ils établissent leur programme

d’exploitation et décident leur approvisionnement.

Un autre élément peut avoir une assez grande importance en

pratique : le risque d’indisponibilité des équipements. Même si

celui-ci est faible pour chaque appareil constituant l’équipement, il

faut en général en tenir compte explicitement. En effet, la plupart

des systèmes doivent être conçus de façon à ce que le risque de

ne pas fournir le service demandé soit réduit au maximum : l’inter-

ruption de la fourniture d’énergie cause trop de nuisances aux

activités desservies.

1.3 Substitution possible

des différentes sources d’énergie

La substitution possible des différentes énergies constitue un

degré de liberté important dans la conception et l’exploitation des

installations énergétiques. Non seulement la vapeur et l’air chaud

peuvent être produits à partir du fuel, du gaz, du charbon, de l’élec-

tricité, mais les vecteurs énergétiques eux-mêmes peuvent souvent

être l’objet d’un choix. L’opération de concentration peut ainsi,

suivant les cas, être réalisée à l’aide de la vapeur (concentrateur

multiples effets), de rayonnement (séchage par micro-ondes sous

vide) ou par l’effet de la pression (procédés de séparation par osmose

inverse).

Cet exemple de substitution des énergies, relatif au choix de la

technique à utiliser, trouve son équivalent dans le domaine de

l’exploitation des énergies substituables. Ainsi, dans le cas du

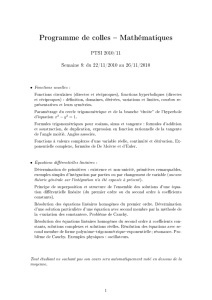

système chaleur-force de la figure 2, l’exploitant aura intérêt, en

fonction des prix relatifs de l’électricité et du combustible sous

chaudière, à autoproduire thermiquement l’énergie électrique ou, au

contraire, à l’acheter au réseau et à détendre statiquement la vapeur.

La substituabilité des énergies concerne donc tout autant le choix

optimal des investissements que l’optimisation de leur gestion.

La complexité de la gestion d’un système tel que celui de la

figure 2, ou le dimensionnement optimal des équipements de la

figure 1, nécessitent des outils d’étude appropriés à ces différents

problèmes [1]. Cet article est donc articulé autour des thèmes

suivants :

— les différents niveaux et problèmes d’optimisation ;

— la formalisation générale des problèmes d’optimisation et les

critères utilisés ;

— les outils mathématiques disponibles.

__________________________________________________________________________________ OPTIMISATION DES PROCESSUS ÉNERGÉTIQUES : CONCEPTS

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie énergétique B 1 280 − 3

Figure 1 – Système pompe à chaleur (PAC) – compression mécanique de vapeur (CMV) en récupération

sur les buées sortant d’un cylindre sécheur d’une machine à papier (les paramètres , b et X sont définis au paragraphe 3.1)

,

OPTIMISATION DES PROCESSUS ÉNERGÉTIQUES : CONCEPTS __________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

B 1 280 − 4© Techniques de l’Ingénieur, traité Génie énergétique

2. Différents niveaux

de l’optimisation

L’optimisation des processus énergétiques peut être envisagée à

trois niveaux différents :

— le choix des solutions ;

— le dimensionnement (la conception) de la solution retenue ;

— l’exploitation des équipements.

2.1 Choix des solutions

Le choix de la meilleure solution se pose en des termes légèrement

différents suivant la nature de l’entreprise concernée.

Pour les producteurs-distributeurs d’énergie, il s’agit de minimiser

un coût constitué en grandes parties par l’achat des matières

premières et l’amortissement des équipements. Pour le producteur

d’électricité, il s’agira ainsi de déterminer la meilleure répartition

entre les différentes filières de production (nucléaire, thermique

charbon ou fuel, hydraulique), ainsi que le meilleur tracé des dif-

férents réseaux de distribution (haute, moyenne et basse tension).

Pour une industrie de process (chimie, raffinage, sidérurgie, etc.),

il s’agit souvent de choisir, entre différents équipements susceptibles

de rendre le même service (thermocompression et compression

mécanique de vapeur, par exemple), celui dont l’insertion au sein

d’un réseau énergétique conduit au moindre coût. Le choix peut

néanmoins, comme pour les distributeurs d’énergie, se poser en

amont en terme de choix entre plusieurs filières de fabrication. Ce

serait par exemple le choix des séquences de séparation pour un

raffineur : le mélange A + B + C + D doit-il être séparé en A + B et

C + D, puis A, B, C, D, ou au contraire en A et B + C + D, ce dernier

mélange étant ensuite fractionné en B + C et D par exemple ? Ces

différentes solutions conduisent à des coûts énergétiques et d’inves-

tissement différents.

2.2 Dimensionnement

de la solution retenue

Une filière de production ou un équipement ayant été choisi lors

de la phase précédente, il convient ensuite d’en assurer la conception

optimale au regard d’un objectif (d’un critère). Ceci a été illustré, dans

le cas d’un équipement isolé, par l’exemple de la figure 1. Une

mention spéciale doit être faite pour les équipements s’insérant dans

un système énergétique complexe.

Pour reprendre l’exemple de la figure 1, si la vapeur consommée

par les cylindres sécheurs est fournie par le système de transfor-

mation de l’énergie de la figure 2, il convient de procéder en deux

temps.

■Il faut étudier l’intéraction du système PAC + CMV avec le système

énergétique de la figure 2 de façon à établir l’intérêt économique du

projet et à confirmer le choix de cette technique. Le système

Figure 2 – Exemple de système chaleur-force complexe

__________________________________________________________________________________ OPTIMISATION DES PROCESSUS ÉNERGÉTIQUES : CONCEPTS

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie énergétique B 1 280 − 5

PAC + CMV est alors caractérisé par quelques ratios essentiels

(ordres de grandeur de la consommation électrique, de la production

de vapeur, du coût d’investissement), éventuellement paramétrés

pour tenir compte des degrés de liberté existant dans la conception

optimale du système PAC + CMV qui sera réalisée à l’étape

ultérieure. Cette phase s’apparente au choix de la solution, mais peut

également fournir l’ordre de grandeur de la taille optimale de

l’investissement.

■L’intérêt économique et la « taille » de la solution ayant été établis

en tenant compte de son intégration dans le système énergétique, il

est alors possible d’en envisager la conception optimale en se foca-

lisant sur le système PAC + CMV.

En d’autres termes, le choix et la conception optimale du projet

sont deux facettes d’un même problème qui ont été découplées

moyennant un transfert d’informations de l’une à l’autre, et

d’éventuelles itérations. Le traitement simultané des deux aspects

du problème est théoriquement possible ; ce sont des considérations

pratiques de limitation des outils informatiques disponibles et de

simplification des analyses qui conduisent à procéder ainsi.

2.3 Exploitation optimale

des équipements

L’exploitation optimale des équipements peut recouvrir deux

aspects différents :

—la gestion prévisionnelle, qui a alors pour objectif de définir le

planning d’exploitation conduisant à la minimisation des coûts

d’exploitation, en particulier énergétiques, sur un laps de temps

pouvant aller de la journée à plusieurs années (cas de la gestion du

parc de centrales nucléaires) ;

—la gestion en temps réel des installations.

3. Formalisation générale

des problèmes

d’optimisation

3.1 Variables et relations entre elles

On comprendra mieux comment se situent les trois niveaux de

décision cités au paragraphe 2 si l’on définit plus précisément les

variables qui interviennent le plus fréquemment dans les optimi-

sations de systèmes énergétiques, ainsi que les principales relations

entre elles.

■Ce qu’il faut déterminer :

X caractéristiques du matériel (surfaces d’échange, diamètres

de tuyauteries, etc.) ;

ϕ

flux de matières et transferts d’énergie ;

θ

autres paramètres physiques descriptifs du processus (tempé-

ratures, pressions, etc.) ;

e consommations du processus (apports extérieurs d’énergies

primaires).

■Ce que l’on doit savoir sur l’environnement du système :

b besoins que le processus doit desservir, c’est-à-dire l’énergie

utile demandée (chaleur dans des conditions données, force motrice,

etc.) ;

p prix d’achat des énergies primaires consommées.

■Ce qui relie ces éléments entre eux : beaucoup de processus

peuvent être pratiquement représentés par deux familles de

relations.

Les premières sont les relations entre les caractéristiques propres

au matériel et les paramètres descriptifs du processus de transfor-

mation. Elles expriment la faisabilité des différentes opérations

élémentaires qui constituent le processus ; elles peuvent être assez

nombreuses et être écrites de façon très générale si l’on fait

abstraction des problèmes particuliers que poseraient des stockages

de produits intermédiaires ou encore une analyse très fine des

régimes transitoires : G (X,

ϕ

,

θ

) = 0 (1)

Les secondes expriment la conservation de la matière et de

l’énergie. Elles sont linéaires (simples bilans physiques) et peuvent

être aussi écrites de façon très générale :

B ·

ϕ

+ e = b(2)

B est la matrice de l’opérateur qui résume ses bilans physiques

pour le problème d’optimisation technico-économique. Elle reflète

la topologie du système énergétique étudié. La prise en compte des

possibilités d’indisponibilités de certains matériels peut rendre un

peu complexe la formulation des bilans. Il faut alors écrire le bilan

emploi-ressources dans chacune des situations où certains matériels

sont indisponibles et pour lesquelles on exige que tout ou partie des

besoins, représentés par le vecteur b, soient desservis.

■Le facteur temps : les relations précédentes doivent être vérifiées

à tout instant. Aussi,

ϕ

,

θ

et e doivent être considérés comme des

fonctions du temps, comme le sont b et p paramètres du problème.

Bien sûr, si ces paramètres ne sont que peu destinés à varier, on

peut se contenter d’analyser un seul régime de fonctionnement des

appareils.

Mais il faut souvent tenir compte de ce que certaines énergies,

le gaz par exemple et surtout l’électricité, présentent une structure

tarifaire avec prime fixe et coûts de l’énergie pouvant avoir dif-

férentes valeurs au cours de l’année. Ces variations relatives des prix

des énergies au cours d’une année d’exploitation peuvent alors

justifier des solutions modulant l’appel à plusieurs énergies. C’est

notamment le cas de la bi-énergie combustible fossile-électricité,

appliquée à la production de vapeur : cette dernière est réalisée à

partir des combustibles fossiles pendant l’hiver tarifaire EDF, et par

utilisation d’une chaudière électrique pendant les périodes ou le

kilowattheure du réseau est compétitif pour cette utilisation (été

tarifaire ). Dans d’autres cas, c’est la modulation des besoins qui

impose sa loi au fonctionnement du système fournisseur d’énergie.

3.2 Principales questions

Si l’on veut caractériser complètement les coûts économiques

d’une configuration d’un système d’équipements définie par un

vecteur X, il faut ensuite se référer à deux éléments :

— un coût fixe d’investissement, que l’on notera A (X) ;

— un coût variable d’exploitation, qui résulte principalement de

l’achat des énergies fournies au processus et qu’il faut rendre le

plus faible possible : c (t) = < e (t) · p (t) >

3.2.1 Déterminer le coût d’exploitation

Supposons X connu ; les valeurs qui caractérisent l’exploitation

du processus pourraient être définies en résolvant, pour tout

instant t, le problème :

Mine,

ϕ

,

θ

|c (t) = < e (t) · p (t) > |

G (X,

ϕ

,

θ

) = 0 [formule (1)]

B ·

ϕ

+ e = b[formule (2)]

ce qui fournit e*(t),

ϕ

*(t) et

θ

*(t) qui caractérisent l’exploitation

optimale du processus. Ces résultats, et donc aussi le coût d’exploi-

tation obtenu, sont des fonctions de l’équipement :

<e*(t) · p (t)> = c*(X, t )

6

6

7

7

8

8

9

9

1

/

9

100%