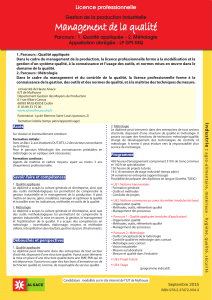

Rapport de stage : Gestion des outils de métrologie à Decayeux STM

Telechargé par

Zineb Mouhib

ÉCOLE MAROCAINE DES SCIENCES DE L’INGÉNIEUR-RABAT

Rapport du Projet de Stage d’Été

Réalisé au sein de : DECAYEUX STM

4ème année Génie Industriel

Sous le thème :

Réalisé par :

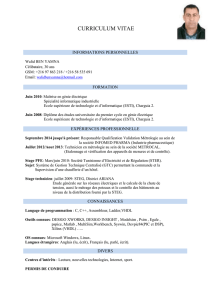

▪ Mme. Zineb MOUHIB

Encadré par :

▪ Mme Fatima Zahra BAGDAD (Tuteur de stage)

▪ M. Jérôme LEBERT (Tuteur de stage)

▪ Mme Maryam GALLAB (Encadrant EMSI)

Année universitaire : 2019/2020

La gestion des outils de métrologie

i

DEDICACE

Je dédie cet humble travail

A mes chers parents qui me comblent d’amour et de tendresse, et qui me guident toujours

vers le bon chemin.

A la mémoire de mon père, j’espère que ce travail puisse te rendre fier de moi de là où tu es.

Que dieu bénisse ton âme.

A la mémoire de ma grand-mère et ma tante, J’aurais tant aimé que vous soyez présentes.

Que Dieu ait vos âmes dans sa sainte miséricorde. A toute ma famille, mes amis, et mes proches.

A mes professeurs qui étaient toujours à l’écoute, et qui m’ont aidé à arriver à ce niveau. A tous qui

ont veillé au bon déroulement de ce stage

ii

REMERCIEMENTS

Ce n’est pas parce que c’est tel un rituel que je commence ce rapport par l’assurance de

mes immenses gratitudes à tous ceux qui m’ont épaulé pour l’accomplir, mais c’est parce que

je suis consciente de l’importance d’avouer ma louange à toutes les personnes sans lesquelles

ce rapport n’aurait pu voir le jour.

J’adresse mes plus sincères remerciements à M. Jérôme LEBERT, le Directeur Général

de Decayeux STM, pour son accueil chaleureux au sein de l’entreprise qu’il dirige, ainsi que

pour sa patience et ses précieux conseils.

Je saisis également cette occasion pour adresser mes profonds remerciements à Mme

Fatima Zahra BAGDADI, Responsable QSE de Decayeux STM, pour son soutien et sa

bonne volonté. Elle a en outre, pu me véhiculer les messages essentiels qui m’ont permis de

tracer mes objectifs et de mettre en place les méthodes de travail nécessaires pour les atteindre

Je désire aussi remercier Mme. Maryam GALLAB, mon tuteur de stage, pour l’aide qu’il

a fournie et les connaissances qu’il a su me transmettre. Je la remercie également pour sa

disponibilité et la qualité de ses conseils non seulement pendant la période de stage mais tout

au long de la formation.

Enfin je remercie toutes les personnes qui ont contribué de près ou de loin à la réalisation de

ce stage, ainsi qu’à son bon déroulement, et dont les noms ne figurent pas dans ce document.

iii

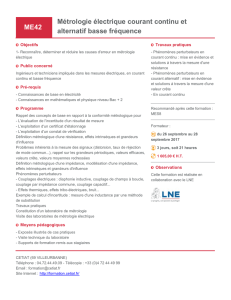

Résumé

La sous-traitance industrielle est l’un des moteurs du développement industriel du Maroc.

Parmi les leaders de ce secteur, Decayeux STM une entreprise spécialisée dans le matriçage et

l’usinage de cuivre et laiton.

Etant donné l’importance de garantir au client un produit dont la qualité est irréprochable,

l’entreprise est amenée à maîtriser tous les éléments susceptibles de détériorer la qualité du

produit final.

En vue d’accompagner la DSTM dans le processus d’amélioration de la qualité de ses

services, mon travail consiste à faire la gestion des outils de métrologie afin d’éviter les

problèmes survenus durant le contrôle des articles pendant leur production et ainsi réduire le

nombre des non-conformités.

Mots clés : DSTM – ERP – SOUSTRAITANCE – METROLOGIE – ARTICLES –

CONTRÔLE – NONCONFORMITES.

Abstract

The industrial subcontracting is the mainspring of the industrial development of Morocco.

Among the leaders of this sector, Decayeux STM, a company specialized in the matrixing and

metal working of the copper and the brass.

Seeing the importance of guaranteeing a perfect product quality to the client, the firm has to

master all the elements that may deteriorate the final products quality.

In order to support DSTM in the process of improving the quality of its services, my job is

to manage the metrology tools to avoid items's control problems during production and thereby

reduce the number of non-compliances.

Keywords: DSTM – ERP – SUBCONTRACTING – CONTROL – ARTICLES –

METROLOGY – NON-COMPLIANCES.

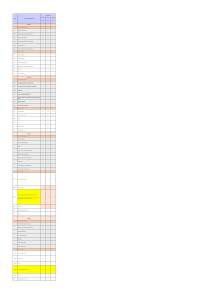

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

1

/

62

100%