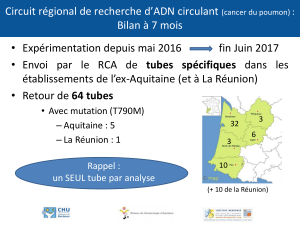

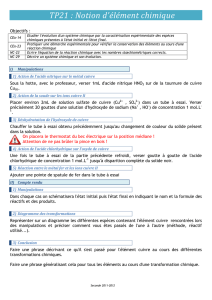

1

Assemblage des tubes en cuivre

Assemblage par brasage

Le brasage permet l’assemblage de deux pièces à l’aide d’un métal de nature

différente. Ce métal à une température de fusion inférieure à celle des pièces à

assembler et lui seul participe à la constitution d’un joint d’assemblage, en se

fusionnant au contact au métal de base plus chaud.

L’assemblage des pièces se fait par recouvrement, comme un collage. Ce

procédé permet de créer un joint d’étanchéité par pénétration du métal d’apport

par capillarité entre les deux tuyaux ,on distingue deux (02) types de brasage:

1– Le brasage fort

2– Le brasage tendre

1- Le brasage fort:

Le brasage fort pour lequel la température de fusion du métal d'apport est

supérieure à 450°C. En ce qui concerne le cuivre, dont la température de

fusion est de 1083°C, la brasure forte ne devrait pas faire intervenir des

températures de travail supérieures à 750°C.

2– Le brasage tendre:

Le brasage tendre est l’opération consistant à assembler des pièces métalliques par

fusion d'un métal d'apport, dont le point de fusion est inférieur à 450 C°, dans un

intervalle ménagé entre les pièces

I - Définition

2

Assemblage des tubes en cuivre

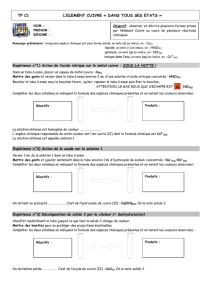

II - Le soudage autogène

C'est un procédé de soudage de deux pièces qui participent à la constitution du joint.

C'est une technique destinée à souder les métaux ferreux

(fer, acier…).

Moyens nécessaires :

1- Métal d'apport : fer ou acier en baguette enrobée.

2- Température de chauffe : de 2 850 à 3 000 °C.

3-Outillage utilisé : chalumeau oxygaz.

III - Le soudo-brasage

C'est l'assemblage deux tubes sans raccord ajouté, directement bout à bout. de

même métal ou de métaux différents (acier et cuivre, par exemple) avec un métal

d'apport dont la température de fusion est inferieure a

celle des pièces a assembler.

Moyens nécessaires :

1- Métal d'apport : laiton, cuivre ou argent en baguette.

2- Température de chauffe : supérieure à 1 500 °C.

3- Outillage utilisé : chalumeau butane-propane ou

chalumeau oxygaz.

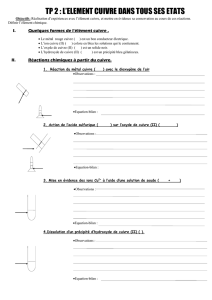

VI - Les alliages d'apport:

Les principaux alliages utilisés pour la brasure tendre sont :

L'étain/argent et l'étain/cuivre. L'étain/plomb, interdit pour les réseaux

sanitaires, est de moins en moins utilisé.

Dans le cas du brasage fort, on utilise des alliages du type :

cuivre/phosphore ou cuivre/argent. Le cuivre/phosphore permet d'éviter

l'utilisation de flux décapant grâce au rôle désoxydant du phosphore. Les

alliages cuivre/argent permettent quant à eux de travailler à des températures

un peu plus basses, ils sont plus fluides et assurent une meilleure

mouillabilité.

3

Assemblage des tubes en cuivre

Le décapant a trois rôles essentiels en brasage :

Il décape superficiellement le métal de base afin de faciliter le mouillage.

Il protège l'alliage d'apport et le métal de l'oxydation pendant l'opération

de brasage.

Il a un rôle d'indicateur de température.

Les décapants sont élaborés à partir de sels actifs et peuvent se

présenter aussi bien sous la forme de poudre, de pâte ou de liquide. Ils

doivent posséder les caractéristiques suivantes :

Température de fusion inférieure à celle du métal d'apport.

Fluidité à la température de brasage.

Activité pendant toute la durée de l'opération de brasage.

Elimination aisée par rinçage.

Recommandations :

Après nettoyage et pour éviter l'oxydation pendant le chauffage,

on appliquera modérément une couche de flux décapant sur toute

la surface extérieure du tube à braser (pièce mâle).

Le flux doit être appliqué sans excès de façon à ne pas provoquer

de coulures à l'intérieur du tube.

Mieux vaut placer la partie mâle de l'emboîture vers le haut

Les deux parties sont enfoncées l'une dans l'autre, en imprimant

au tube un mouvement rotatif pour assurer la bonne répartition du

flux.

Il existe de nombreux produits jouant le rôle de flux décapants pour le

brasage tendre des tubes de cuivre, et notamment :

- Les flux halogénés:

Ils contiennent des chlorures ou des fluorures alcalins. Ils

sont très efficaces, mais nécessitent une élimination totale

après brasage, par lavage et brossage à l'eau chaude, car leurs

résidus sont corrosifs.

- Les flux organiques :

Ils sont base de colophane, ne nécessitent pas d'élimination

après brasage ,et ils ne sont pas corrosifs

V - Les flux décapants:

Remarque:

4

Assemblage des tubes en cuivre

IV - Mise en œuvre

Découpe du tube :

La coupe du tube doit être franche et d'équerre. Un coupe tube permettra d'éviter la

déformation du tube. L'ébavurage sera soigneusement réalisé avec arrondi des

arêtes.

Nettoyage des surfaces :

Le nettoyage des pièces à assembler à l'aide d'un tampon abrasif. A ce stade il

convient de vérifier le jeu d'emboîtement par un montage à blanc.

Dégraissage des surfaces :

Dégraisser les pièces à assembler. Après cette opération il ne faut plus toucher les

surfaces nettoyées avec les mains nues.

Application modérée de flux décapant :

Appliqué au pinceau de flux doit enduire la surface de la partie mâle des pièces à

assembler. On prendra soin de ne pas faire pénétrer de flux décapant à l'intérieur du

tube et en évitant tout excès.

Chauffage :

Après avoir placé les tubes à raccorder dans leur position définitive, les parties à

assembler seront chauffées de façon homogène en assurant un mouvement continu

de la flamme. On utilisera à cette fin un chalumeau à gaz butane ou propane ou

encore une pince électrique.

Métal d'apport :

Le métal doit s'écouler facilement dans le joint par capillarité, la flamme étant

éloignée du métal d'apport. C'est la chaleur du métal qui fait fondre l'alliage

d'apport. Continuer l'opération jusqu'à remplissage du joint.

Refroidissement de l'assemblage :

Une fois refroidit le joint brasé est nettoyé à l'eau pour éliminer tout résidu de flux

décapant

5

Assemblage des tubes en cuivre

2 - Nettoyage du tube

1 - Découpe

B - Dégraissage des surfaces :

Tube 1

C- Dégraissage partie intérieure :

Tube 2

A - Ebavurage de l’extrémité du tube

VII - Illustration de la mise en œuvre du brasage

6

6

7

7

8

8

1

/

8

100%