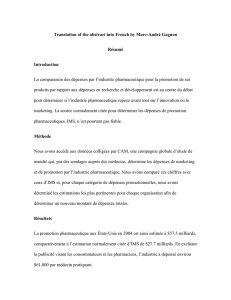

I. GENERALITES 1. L’industrie pharmaceutique L’industrie pharmaceutique est, dans le monde

entier, un élément important des systèmes de santé. Elle comprend de nombreux services et

entreprises, publics ou privés, qui découvrent, mettent au point, fabriquent et commercialisent

des médicaments au service de la santé humaine et animale (Gennaro, 1990). L’industrie

pharmaceutique repose principalement sur la recherche-développement (R-D) de médicaments

destinés à prévenir ou à traiter des affections ou des troubles divers. Les différents

médicaments ont une action pharmacologique et des propriétés toxicologiques très variables

(Hardman et Limbird, 1996; Reynolds, 1989). Les progrès scientifiques et technologiques

accélèrent la découverte et la mise au point de produits pharmaceutiques plus efficaces et aux

effets secondaires réduits. Les spécialistes de biologie moléculaire et de chimie médicale et les

pharmaciens améliorent les effets des préparations médicamenteuses en augmentant leur

puissance et leur spécificité. Ces progrès suscitent néanmoins de nouvelles préoccupations

pour la sécurité et la santé des travailleurs de l’industrie considérée (Agius, 1989; Naumann et

coll., 1996; Sargent et Kirk, 1988; Teichman, Fallon et Brandt-Rauf, 1988). 3 L’industrie

pharmaceutique subit l’influence de plusieurs facteurs dynamiques de nature scientifique,

sociale ou économique. De nombreux groupes pharmaceutiques sont présents sur les marchés

nationaux et multinationaux, de sorte que leurs activités et leurs produits sont soumis aux lois,

aux règlements et aux politiques qui s’appliquent à la mise au point, à la fabrication, à

l’autorisation, au contrôle de la qualité et à la commercialisation des médicaments dans de

nombreux pays (Spilker, 1994). Les chercheurs, des institutions universitaires, de l’industrie et

des services gouvernementaux, les praticiens de la médecine et de la pharmacie ainsi que le

grand public exercent tous, à des degrés divers, une influence sur l’industrie pharmaceutique.

Les dispensateurs de soins (médecins, dentistes, infirmiers, pharmaciens et vétérinaires), qu’ils

travaillent dans un hôpital, une clinique, une pharmacie ou un cabinet privé, peuvent prescrire

des médicaments ou recommander comment les administrer. Les règlements officiels et la

politique en matière de présentations pharmaceutiques sont également influencés par les

consommateurs, des groupes de pression et des intérêts privés. Ces facteurs complexes sont

interdépendants et jouent un rôle dans la découverte, la mise au point, la fabrication, la mise

sur le marché et la vente des médicaments. L’industrie pharmaceutique a pour moteur

principal la R-D, à laquelle s’ajoutent les connaissances toxicologiques et l’expérience clinique

(voir figure 1). Il y a des différences considérables entre les grands groupes qui se livrent à de

multiples activités de R-D, de fabrication, de contrôle de la qualité et de commercialisation, et

les firmes moins importantes qui se concentrent sur un aspect particulier. La plupart des

sociétés pharmaceutiques multinationales mènent de front toutes ces activités, mais elles

peuvent aussi se spécialiser dans un domaine particulier, en fonction des données du marché

local. Les biotechnologies contribuent de plus en plus à l’innovation pharmaceutique (Swarbick

et Boylan, 1996). Des accords de collaboration sont souvent conclus entre des centres de

recherche ou des hôpitaux et de grands groupes pharmaceutiques pour explorer et tester le

potentiel de médicaments nouveaux. Figure 1 : Mise au point d'un médicament dans l'industrie

pharmaceutique De nombreux pays appliquent aux spécialités pharmaceutiques et à leurs

procédés de fabrication un système de protection juridique spécifique qui relève de la

propriété intellectuelle. Lorsque cette protection est limitée ou fait défaut, certaines sociétés

se spécialisent dans la fabrication et la commercialisation de médicaments génériques (Medical

Economics Co., 1995). L’industrie pharmaceutique doit consentir des investissements massifs

en raison des dépenses élevées liées au secteur de la R-D, aux autorisations réglementaires, à la

fabrication, à l’assurance et au contrôle de la qualité, à la commercialisation et à la vente

(Spilker, 1994). Beaucoup de pays ont des règlements très détaillés régissant la mise au point et

l’homologation des médicaments destinés à la vente et fixent des exigences rigoureuses pour

les opérations de fabrication ainsi que pour la qualité, la sécurité et l’efficacité des produits

(Gennaro, 1990). 4 Par ailleurs, le commerce national et international ainsi que les politiques et

les pratiques fiscales et financières influent sur le fonctionnement de l’industrie

pharmaceutique à l’intérieur d’un pays (Swarbick et Boylan, 1996). Les besoins en produits

pharmaceutiques sont très différents d’un pays à l’autre. Dans les pays en développement, où

prédominent la malnutrition et les maladies infectieuses, les produits les plus nécessaires sont

les compléments nutritionnels, les vitamines et les antiinfectieux. Dans les pays développés, où

les principaux problèmes de santé sont les maladies liées au vieillissement ainsi que certaines

affections spécifiques, ce sont les produits agissant sur le système cardio-vasculaire, le système

nerveux central ou l’appareil digestif, ainsi que les anti-infectieux, les antidiabétiques et les

anticancéreux qui sont le plus demandés. Les médicaments, qu’ils soient destinés à l’humain ou

à l’animal, donnent lieu à des activités de R-D et à des procédés de fabrication similaires, même

s’ils ont des avantages thérapeutiques et des mécanismes d’homologation, de distribution et

de commercialisation spécifiques (Swarbick et Boylan, 1996). Les vétérinaires administrent

couramment des vaccins, des anti-infectieux et des antiparasitaires pour lutter contre les

maladies infectieuses et parasitaires des animaux d’élevage et des animaux de compagnie.

L’agriculture moderne fait largement appel aux compléments nutritionnels, aux antibiotiques

et aux hormones pour améliorer la croissance et la santé des animaux d’élevage. Les activités

de R-D consacrées aux médicaments à usage humain ou vétérinaire sont souvent apparentées,

la nécessité de lutter contre les agents infectieux et les maladies qu’ils provoquent étant la

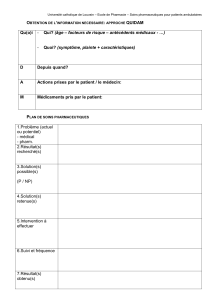

même dans les deux secteurs. Définitions Les termes ci-après sont fréquemment employés

dans l’industrie pharmaceutique: Agents biologiques: vaccins d’origine bactérienne ou virale,

antigènes, antitoxines et produits analogues, sérums, plasmas et autres dérivés sanguins

utilisés à des fins préventives ou curatives chez l’humain et chez l’animal. Agents diagnostiques:

produits utilisés pour aider à dépister les maladies et les troubles chez l’humain ou chez

l’animal. Il peut s’agir de produits chimiques inorganiques destinés à étudier le tractus digestif,

de produits chimiques organiques permettant de visualiser l’appareil circulatoire ou le foie, ou

encore de composés radioactifs pour étudier le fonctionnement d’un système organique.

Excipients: constituants inertes incorporés à des substances médicamenteuses dans une

présentation pharmaceutique. Les excipients peuvent influer sur la vitesse d’absorption, la

dissolution, la libération, le métabolisme et la distribution chez l’humain ou chez l’animal.

Médicaments: substances possédant des propriétés pharmacologiques actives chez l’humain et

chez l’animal. Les médicaments sont associés à d’autres produits, tels que des excipients, pour

donner des produits à usage médicamenteux. Médicaments sur ordonnance: agents

biologiques ou chimiques destinés à prévenir, diagnostiquer ou traiter des maladies ou des

troubles chez l’humain et chez l’animal, délivrés sur ordonnance ou avec l’autorisation d’un

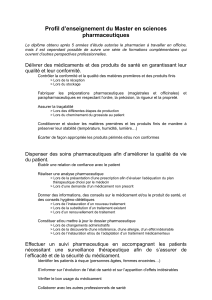

médecin, d’un pharmacien ou d’un vétérinaire. Pharmacie: art et science de la préparation, du

contrôle et de la délivrance des médicaments destinés à prévenir, diagnostiquer ou traiter des

maladies ou des troubles chez l’humain et chez l’animal. Pharmacocinétique: étude du devenir

des médicaments dans l’organisme, c’est-à-dire des processus métaboliques liés à l’absorption,

la distribution, la biotransformation et l’élimination d’un médicament chez l’humain et chez

l’animal. 5 Pharmacodynamie: étude de l’action exercée par les médicaments sur l’organisme

sain, en fonction de leur structure chimique et de leur lieu d’action, et analyse de leurs

répercussions biochimiques et physiologiques chez l’humain et chez l’animal. Présentations

pharmaceutiques en vente libre: produits médicamenteux vendus dans une pharmacie ou dans

un magasin et dont la délivrance ne nécessite ni ordonnance ni autorisation d’un médecin, d’un

pharmacien ou d’un vétérinaire. Principes actifs: substances ayant un pouvoir thérapeutique.

Produits chimiques de base: principes actifs utilisés pour fabriquer des produits sous forme

pharmaceutique (galénique), des aliments pour animaux ayant des propriétés thérapeutiques,

ou encore des médicaments ne pouvant être délivrés que sur ordonnance. 2. Les produits

chimiques industriels et les substances médicamenteuses présentant des risques L’industrie

pharmaceutique découvre, met au point et utilise de nombreux agents biologiques et

chimiques (Hardman et Limbird, 1996; Reynolds, 1989). Si certains de ses procédés de

fabrication sont analogues à ceux de la biochimie et de la chimie organique de synthèse, ils s’en

distinguent cependant par leur plus grande diversité, leur échelle plus réduite et la spécificité

de leurs applications. Etant donné que l’objectif principal est la production de substances

médicinales ayant une activité pharmacologique, de nombreux produits utilisés par l’industrie

pharmaceutique dans le secteur de la R-D et dans la production comportent des risques pour

les opérateurs. Il convient donc de prendre des mesures efficaces pour assurer leur protection

contre les produits chimiques et les substances médicamenteuses utilisés dans de nombreuses

opérations dans les secteurs de la R-D, de la fabrication et du contrôle de la qualité (Bureau

international du Travail (BIT), 1983; Naumann et coll., 1996; Teichman, Fallon et Brandt-Rauf,

1988). L’industrie pharmaceutique utilise des agents biologiques (com-me les bactéries et les

virus) dans de nombreuses applications spéciales, telles que la production de vaccins, les

processus de fermentation, la préparation de dérivés sanguins et la biotechnologie. Du fait de

leurs applications particulières, les agents biologiques ne sont pas traités ici, mais de

nombreuses études leur ont été consacrées (Swarbick et Boylan, 1996). Les agents chimiques,

quant à eux, peuvent être classés en deux catégories: les produits chimiques industriels et les

substances médicamenteuses (Gennaro, 1990); il peut s’agir de matières premières, de

produits intermédiaires ou de produits finis. L’utilisation de produits chimiques industriels ou

de substances médicamenteuses en R-D, en laboratoire, dans les essais d’assurance et de

contrôle de la qualité ou dans les activités d’ingénierie et de maintenance crée des situations

particulières. Il en va de même lorsque ces produits ou substances sont des sous-produits ou

des déchets. 3. Les produits chimiques industriels Les produits chimiques industriels sont

utilisés dans le secteur de la R-D pour la mise au point de substances actives et la fabrication de

matières de base et de produits pharmaceutiques finis. Les produits organiques et minéraux

peuvent être des matières premières utilisées comme réactifs, catalyseurs ou solvants.

L’utilisation des produits chimiques industriels dépend du procédé mis en œuvre et des

opérations de fabrication. Nombre de ces produits peuvent présenter des dangers pour les

opérateurs, ce qui a conduit les gouvernements et les organismes gouvernementaux

techniques ou professionnels (American Conference of Governmental Industrial Hygienists

(ACGIH), 1995) à fixer des limites d’exposition professionnelle, telles que les valeurs seuils. 4.

Les substances médicamenteuses 6 Les substances pharmacologiquement actives peuvent être

subdivisées en produits naturels et en médicaments de synthèse. Les produits naturels sont

d’origine végétale ou animale, alors que les médicaments de synthèse sont obtenus par des

techniques microbiologiques et chimiques. Les antibiotiques, les hormones stéroïdes et

peptidiques, les vitamines, les enzymes, les prostaglandines et les phéromones sont des

produits naturels importants. La recherche s’intéresse de plus en plus aux médicaments de

synthèse, compte tenu des progrès récents de la biologie moléculaire, de la biochimie, de la

pharmacologie et de l’informatique. Le tableau 79.1 donne une liste des principales catégories

de substances pharmaceutiques La pharmacie galénique associe des principes actifs à des

matières inertes pour produire des médicaments sous la forme désirée (comprimés, capsules,

gélules, solutions, suspensions, émulsions, 7 granulés, poudres, crèmes, pommades, etc.)

(Gennaro, 1990). Les médicaments peuvent être classés d’après leur procédé de fabrication et

leurs avantages thérapeutiques (Environmental Protection Agency (EPA), 1995). Ils sont

administrés aux patients selon des modalités (voie orale, parentérale, percutanée, etc.) et des

posologies strictement définies, mais les travailleurs de l’industrie pharmaceutique peuvent

également y être exposés en inhalant accidentellement des particules ou des vapeurs ou en

ingérant des boissons ou des aliments contaminés. C’est pourquoi les toxicologues et les

hygiénistes industriels ont défini des limites d’exposition professionnelle aux produits

chimiques (Naumann et coll., 1996; Sargent et Kirk, 1988). Des adjuvants ou excipients

pharmaceutiques (liants, supports, aromatisants, diluants, conservateurs, antioxydants) sont

mélangés aux principes actifs pour conférer au produit les propriétés physiques et

pharmacologiques désirées (Gennaro, 1990). De nombreux excipients ont un effet

thérapeutique nul ou limité et sont relativement inoffensifs pour les travailleurs au cours des

opérations de mise au point et de fabrication. Il s’agit des antioxydants, des agents

conservateurs, colorants et aromatisants, des diluants, des agents émulsifiants et de

suspension, des vecteurs d’onguents et des solvants pharmaceutiques. II. GESTION DES

DECHETS PHARMACEUTIQUES 1. Introduction: L’homme a toujours cherché des solutions à ses

maladies multiples en commençant par la nature pour satisfaire ses besoins, puis il a passé à

l’échelle industrielle après l’explosion démographique des derniers siècles, d’où une nouvelle

industrie est née « l’Industrie Pharmaceutique ». cette dernière a beaucoup amélioré la santé

des habitants de la terre. Mais ceci a engendré une nouvelle crise dont l’homme n’a pas

attendu, c’est la pollution, ce nouveau terme prend de plus en plus de place dans les

préoccupations des chercheurs car la nouvelle Industrie Pharmaceutique a eutralisé plusieurs

Maladies, mais les déchets de cette industrie ont donné naissance à des autres maladies qui

sont parfois plus dangereuses que les anciennes entre autres : des centaines de types de

Cancer, asthmes, des nouveaux Virus résistants aux antibiotiques 2. Les déchets

pharmaceutiques Le terme « Pharmaceutique » serre une multitude d’ingrédients actifs et de

type de préparation, aillant des infusions aux métaux lourds contenant des médicaments très

spécifiques. De ce fait, la gestion de ces déchets nécessite l’utilisation d’une approche

différenciée. Cette catégorie de déchets inclus les produits pharmaceutiques périmés ou non

utilisables pour d’autres raisons (exemple : les campagnes de retrait de produits). Les déchets

pharmaceutiques sont divisés en 3 classes. Leur traitement s’effectue d’une manière spécifique

à chaque classe : - Déchets pharmaceutiques non dangereux. -Les déchets pharmaceutiques

dangereux. -Les déchets pharmaceutiques potentiellement dangereux. 3) Les différents types

des déchets : 3. Les types déchets • les déchets Biodégradables est la décomposition de

matières organiques par des microorganismes comme les bactéries les champignons ou les

algues. La biodégradabilité est la qualité d'une substance biodégradable on a aussi les déchets

inertes qu’ils sont des déchets qui ne se 8 décomposent pas, ne brûlent pas et ne produisent

aucune autre réaction physique, chimique ou biologique de nature à nuire à l’environnement.

Ils ne sont pas biodégradables et ne se détériorent pas au contact d'autres matières. • le

déchet recyclable ; c’est un matériel que l'on peut techniquement recycler. Pour qu‘un déchet

soit recyclé, il faut qu'il soit récupéré dans le cadre d’une collecte de tri sélectif. Un objet

recyclable n'est donc pas forcément recyclé. • les déchets dangereux qu’il présente une ou

plusieurs des caractéristiques suivantes : explosif, comburant, inflammable, irritant, nocif,

toxique, cancérogène, infectieux, corrosif, mutagène … 4. Les déchets dangereux sont

multipliés: - Les DTQD (Déchets Toxiques en Quantités Dispersées) : Les DTQD produits en

petites quantités par les ménages, les commerçants ou les PME (petites et moyennes

entreprises) qui sont chargées de les faire éliminer ou valoriser dans les installations classées

pour la protection de l’environnement. - Les DIS (Déchets Industriels Spéciaux) : Les DIS

correspondent aux déchets produits par les entreprises ainsi que les déchets spéciaux produits

par les hôpitaux, les laboratoires et les agriculteurs. - Les DEEE (Déchets d’Equipements

Electriques et Electroniques) : Les DEEE sont composés de téléphones portables, de télévisions,

d’ordinateurs et de tout appareil électroménager, … - Les DMS (Déchets Ménagers Spéciaux) :

Les DMS sont séparés des déchets ménagers à cause de leur caractère toxique nuisible pour

l’homme. Ils peuvent être assimilés aux DTQD car ils comprennent des produits tels que :

aérosols, acides, ammoniaque, métaux lourds, piles, les médicaments non utilisés (MNU), les

produits électroniques et électriques en fin de vie (PEEFV), les produits phytosanitaires, … 5.

L’objectif de la gestion des déchets : La gestion des déchets implique de pouvoir obtenir une

maîtrise globale du cycle de vie des produits, depuis leur production jusqu'à leur élimination.

Elle se doit de viser un double objectif : gérer de façon optimale les ressources naturelles.

rechercher systématiquement à tendre vers la nuisance “zéro”. Une politique de gestion des

déchets se traduira, dans l'ordre de priorité, par : la prévention de l'apparition du déchet. le

recyclage et la valorisation du déchet comme source de matière. la valorisation du déchet

comme source d'énergie. le traitement du déchet dans le respect intégral de

l'environnement. la réduction maximale des quantités de déchets ultimes et la réservation

exclusive de l'élimination au déchet ultime 9 6. Exemples de gestion des déchets : Les

déchets générés par SAIDAL Constantine 2 : Lors de la production certains déchets vont être

générés à savoir : -La pesée : Les déchets générés : les produits chimiques et contenant

(matière première, excipient et parfois Les articles de conditionnements) -Préparation du

mélange: Les déchets pouvant être générés lors de la préparation : - Direct : Les produits

chimiques et l’eau ou médicament - Indirecte : gaz générer lors du fonctionnement de la

chaudière et les huiles lubrifiants des autres installations (compresseur). -Filtration : Les

déchets générés lors de la filtration : Filtre et impuretés (produits chimiques ou médicament). -

Remplissage : Les déchets générés lors du remplissage : Flacon (verre), capsule (Al),

médicament (sirop). -Conditionnement: Les déchets générés lors du conditionnement : Carton,

verre, capsule, notice, étui, palette, nylon, l’eau non conforme, produits chimiques et

solvants…. Identification des différents types des déchets générés par SAIDAL Constantine 2:

Dans chaque industrie pharmaceutique et pendant la production de n’importe qu’elle

médicament on trouve plusieurs déchets, tout type de déchet classifié selon la règlementation

pour le bien gérés. Pour SAIDAL Constantine 2 spécialisé dans la production de sirop et

l’insuline, notre travail consiste à étudié les différents types de déchets générés par la

fabrication des sirops proprement dit. Au début et avant la production on doit préparer : Les

articles de conditionnements et la matière première (excipient et principe actif). Lors de la

production on trouve plusieurs déchets à savoir : -Carton (plat ou ondulé) : le carton peut être

un déchet s’il est contaminé ou défectueux donc il est non conforme. -Flacons (verre) : le flacon

peut être dangereux s’il est cassé (déversement et débris de verre). -Capsule (Aluminium) : les

capsules deviennent un déchet s’ils sont cassé ou défectueux. -Plastique (film d’emballage) :

pendant l’empaquetage le film d’emballage peut être un déchet s’il est touché par l’eau ou la

haute chaleur ou déchiré. -Notice (papier) : devient déchet s’il est non conforme. -Palette (Bois)

: devient déchet s’il est touché par l’eau ou autres. 10 -l’eau : peut-être un déchet s’il est non

conforme. -Principe Actif et excipient : peuvent être déchets s’ils sont non conformes. Lors de

la fabrication on peut trouver aussi d’autre catégorie des déchets : -gaz générés lors du

fonctionnement de la chaudière et les huiles générés par des autres appareilles

(compresseurs). -le filtre et impuretés. 7. Contrôle et gestion des effluents liquides : Concerne

la protection de l’environnement dans le cadre du développement durable et l’amélioration

continue, relatif aux mécanismes d’auto surveillance et d’auto contrôle de l’environnement.

Mode opératoire : L’assistant délégué de l’environnement est responsable de suivi du

procédés de contrôle et gestion des effluents liquides, qui se manifeste par plusieurs actions

dont : identifier les différents points des rejets des effluents liquides de l’usine. Prendre

contact avec un laboratoire pour une sous-traitance après accord préalable de la direction

d’usine. Effectuer trimestriellement des prélèvements des effluents liquides, selon la norme

règlementaire et le mode opératoire du laboratoire : Prélever l’eau à partir d’un robinet.

Laisser couler l’eau suffisamment pour éliminer l’eau stagnante dans les Canalisations.

Remplir les flacons en réglant un débit pas trop fort, éviter au maximum l’introduction d’air.

Laisser l’eau déborder des flacons, et les fermer soigneusement. Transmettre les échantillons

prélevés au laboratoire d’analyse Conventionné, conformément au protocole de conservation

des échantillons (en fonction du laboratoire conventionné). Recevoir le certificat d’analyse des

différents paramètres physico-chimiques. Exploiter les résultats, et transmettre un rapport

trimestriel avec copie du certificat d’analyse à la direction de l’environnement conformément

6

6

7

7

8

8

9

9

10

10

11

11

12

12

1

/

12

100%