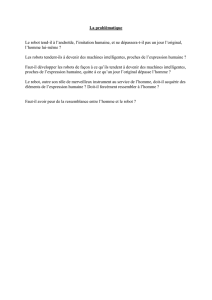

Robotique : Histoire, Évolution et Applications Industrielles

Telechargé par

onedirection Vevo

ROBOTS

Article écrit par Philippe COIFFET

Prise de vue

Les outils et les machines ont souvent été pensés depuis longtemps, mais leur réalisation

physique ne pouvait alors aboutir en raison notamment de l'absence de techniques ou

matériaux disponibles pour les fabriquer ou pour dépasser le stade de la maquette. Il en est

ainsi de l'idée de robot qui n'a trouvé son nom que dans les années 1920 (comme conséquence

du succès de la pièce de théâtre du tchèque Karel Chapek : R.U.R. ou Rossum's Universal

Robots), pour désigner alors de petits êtres artificiels anthropomorphes répondant

parfaitement aux ordres de leurs maîtres, et sa première réalisation industrielle vers 1960

(cf. automate).

D'un point de vue scientifique, parmi les nombreuses définitions possibles du robot, on peut

retenir qu'il s'agit d'une machine dont l'état de perfection future lui permettra de rendre tous

les services qu'attend un homme d'un autre homme en matières d'actions matérielles. Et ce

service pourra être rendu par la machine soit de manière complètement autonome (robot de

substitution à l'homme), soit en collaboration avec un homme (robot de coopération). Le

chemin est encore long avant d'atteindre la perfection souhaitée, car la machine doit associer

des propriétés physiques complexes avec des propriétés intellectuelles non moins

compliquées. Cependant, les verrous scientifiques et technologiques sautent les uns après les

autres et on peut être très optimiste sur l'aboutissement de cette recherche.

Ce qui crée une sorte de rupture entre les machines « classiques » (machine à coudre,

moissonneuse-batteuse...) et le robot, c'est l'inspiration anthropomorphe qui préside à la

conception de ce dernier, laquelle s'est d'abord manifestée par une volonté d'imiter le bras

humain avec ses nombreuses articulations autorisant des gestes variés pour manipuler des

objets. Cette recherche de performance manipulatoire correspondait essentiellement à un

besoin pratique : d'une part, la manipulation de produits dangereux à distance, à la suite de la

découverte de la radioactivité ; d'autre part, la nécessité d'améliorer les transferts de pièces

d'un poste à l'autre dans les industries de production.

La recherche sur ces nouvelles machines a engendré deux conséquences principales. D'un

coté, elle est devenue une nécessité. En effet, ce dont on a besoin n'est pas une machine qui

accomplit des gestes comparables à ceux du bras humain, c'est une machine qui fait œuvre

utile en saisissant convenablement des pièces dans un lieu variable et en les reposant tout

aussi correctement dans un autre endroit, lui aussi évolutif d'une saisie à l'autre. Un tel

problème qui ne se posait pas avec les machines « classiques ». D'un autre coté, l'évocation

d'un aspect anthropomorphique fait rapidement rêver d'aller plus loin dans cette imitation

humaine, dans le contexte d'une technologie qui pourrait rapidement ne rien se refuser.

Depuis que le robot a donné lieu à une approche scientifique, après la Seconde Guerre

mondiale, on peut résumer l'histoire de ses développements en deux périodes principales.

Tout d'abord, l'époque de la robotique industrielle, qui s'étend jusqu'à la fin des années 1980.

Le robot industriel, caractérisé par son implantation à poste fixe, devient alors un outil

commun répondant correctement aux besoins de l'industrie et ses perfectionnements, continus

depuis lors, peuvent être considérés comme des améliorations utiles mais mineures comparées

aux progrès décisifs enregistrés antérieurement. La seconde période, depuis 1990, a vu la

recherche se focaliser sur les robots mobiles que l'on peut répartir en deux grandes tendances :

1

– ceux dont le système de locomotion est un véhicule (terrestre, aérien, sous-marin etc.)...

L'objectif a trait à l'exécution de déplacements en mode automatique afin de reconnaître des

cibles, inspecter des installations, déminer, forer... ou simplement se déplacer comme les

voitures à guidage automatique. Ces véhicules peuvent être porteurs ou non de différents

outils d'action : des robots « classiques », des machines spéciales, des armes... Si

l'anthropomorphisme est présent, il concerne les propriétés de perception et d'intelligence ou

de raisonnement de la machine et ne repose pas sur une évocation de l'homme dans son

apparence physique.

– les robots humanoïdes et animaloïdes (ou zoomorphes) qui tentent de reproduire des

comportements humains ou animaux en conservant une évocation de l'aspect physique de

l'homme ou de l'animal en question.

Certes, la recherche sur les robots mobiles date de l'apparition de la robotique scientifique

(par exemple le robot Shakey du Stanford Research Institute, vers 1970), mais elle restait

handicapée dans ses résultats par la faiblesse des technologies disponibles et, par voie de

conséquence, par l'absence d'applications pratiques pour lesquelles ce type de robot aurait pu

donner satisfaction et trouver une promotion.

En ce début de xxie siècle, le tournant essentiel de la recherche en robotique se rapporte à la

préoccupation d'une meilleure connaissance de l'homme, tant dans son psychisme que dans

son corps, dans son comportement en société ou au travail, dans ses relations avec les

machines, afin de transposer ces connaissances sur les robots pour trouver la stabilité et la

convivialité avec les machines et préciser le rôle et la place adéquats de ces deux partenaires,

sachant par ailleurs que la technologie disponible et toujours en progrès autorise de nouvelles

ambitions. C'est ce qui explique que la biorobotique ait le vent en poupe et qu'une invasion de

robots à l'image de celle, récente, de l'ordinateur portable ne soit plus à exclure dans quelques

lustres.

I - Robotique

Dans les années 1970, quand les chercheurs ont commencé à réfléchir sur la conception de

robots, on appelait « robotique » la science des robots et/ou l'art de concevoir et fabriquer des

robots. Les succès des robots industriels, qui travaillaient initialement en poste isolé et qui ont

été intégrés à des chaînes de production comme des machines parmi d'autres, ont conduit le

public à élargir le sens du terme « robotique » et à le rendre désormais presque synonyme

d'automatisation. Le correspondant de robotique devrait naturellement être « automatique »

mais ce n'est pas le cas dans le langage courant. Pour compenser ce hiatus se sont créés le mot

« robotisation » et le verbe « robotiser » pour désigner la plupart des automatisations et leur

mise en œuvre, même en l'absence de véritables robots. Dans certains champs d'applications,

des mots calqués sur robotique sont apparus. Il en est ainsi de « domotique » qui désigne tout

ce qui concerne l'automatisation dans l'habitat ou « productique » pour tout ce qui a trait aux

moyens de production.

Aujourd'hui, la robotique est donc l'art d'automatiser des systèmes plus ou moins complexes

mais en s'appuyant sur le savoir-faire acquis par les études sur la conception de robots, savoir-

faire issu des développements d'une branche de l'automatique générale. En effet, on constate a

posteriori que la structure d'une machine ou d'un système n'a pas besoin d'adopter la forme

physique de ce qu'on appelle généralement robot pour que son contrôle adopte les mêmes

composants que ces machines, à savoir : des capteurs internes pour la régulation, des capteurs

2

externes pour connaître l'environnement, des moyens d'action motorisés, ainsi qu'une

informatique de commande pouvant faire appel à la programmation et aux techniques de

l'intelligence artificielle par exemple (cf. 2. Le robot industriel). Tous ces composants et leurs

actions peuvent être distribués dans l'espace au lieu d'être rassemblés ou de provenir d'une

seule structure. Par ailleurs, une collaboration de divers ensembles est possible aboutissant

donc à un système robotisé (on dit aussi système robotique) plus ou moins grand (les ateliers

flexibles en sont un bon exemple).

Contrairement à l'évolution de la machine « robot », la robotique ne se dirige pas vers

l'imitation du vivant ou vers son intégration (en dehors d'opérateurs surveillant le système ou

intervenant sporadiquement sur ce dernier). Elle offre des solutions à des problèmes concrets

par des moyens mécaniques ou informatiques sans inspiration anthropomorphique (pour le

moment).

Quoique les applications de la robotique soient nombreuses, c'est surtout pour les opérations

effectuées dans les usines qu'elle trouve son expression et son nom adapté à travers la

productique. Celle-ci consiste à associer divers types de machines, dont des robots, afin

d'améliorer la productivité. Cette association peut se faire de diverses manières en fonction

des opérations. Par exemple, dans le montage d'un ensemble complexe comme celui qui

conduit à la réalisation d'un véhicule, on fera les opérations successives en série (bien que

plusieurs chaînes puissent travailler en parallèle) et chaque poste de travail sera doté de l'outil

convenable, dont des robots qui travaillent soit automatiquement soit commandés par un

opérateur. Pour la fabrication de pièces manufacturées (par usinage, pliage, formage, perçage

etc.), on trouvera des cellules avec quelques robots pour les opérations de manutention et de

positionnement de pièces et des machines à commande numérique pour l'usinage par

exemple. La cellule robotisée est par essence flexible, c'est-à-dire qu'elle permet de fabriquer

(par lots peu importants) des pièces différentes mais nécessitant le même type d'opérations

avec des paramétrages adaptés suivant la pièce. Une cellule peut comporter des opérateurs

pour des tâches manuelles ou bien être entièrement automatisée. Dans ce dernier cas (FMS,

Flexible Manufacturing System), se pose le problème de la programmation du système. On

peut aujourd'hui faire la conception d'une pièce et programmer sa fabrication sur un système

adéquat en s'aidant de l'ordinateur (C.A.O., Conception assistée par ordinateur, et C.F.A.O.,

Conception et fabrication assistées par ordinateur, ou C.I.M., Computer Integrated

Manufacturing). Le programme généré par C.F.A.O. est directement celui ou le même

(émulateur) que celui qui va commander les machines du système de fabrication.

Naturellement, la conception d'un système de C.F.A.O. ne se limite pas à pouvoir réaliser un

ensemble qui fonctionne en étant fiable et sûr. Les impératifs économiques sont les premiers

qui s'appliquent pour, d'abord, faire le choix de ce mode de fabrication, puis pour déterminer

sa structure et son organisation afin qu'il soit rentable. Cette évaluation se fait par des

approches qu'on nomme « techniques de planning ».

De tels principes généraux ne se limitent pas aux industries mécaniques et à l'automobile. Ils

sont utilisés, par exemple, dans la production d'appareils électroménagers, dans l'industrie des

semiconducteurs, dans celle du meuble, de l'agro-alimentaire, de la chimie, des médicaments

dans la construction de bateaux ou d'avions... En fait, dès qu'il y a production de biens, et que

c'est possible et rentable, on trouve partout l'automatisation sous sa forme de robotisation

parce qu'elle amène une flexibilité de la production (c'est-à-dire l'élaboration, avec le même

système de production, de produits différents mais voisins) et l'adaptation en temps, volume et

nature du produit à la demande.

3

La robotique, depuis la fin du xxe siècle, a tenté de sortir des usines pour s'insérer dans les

services : transport de matériels dans les hôpitaux, sécurité et surveillance, nettoyage des sols,

assistance chirurgicale (cf. encadré Robotique appliquée et chirurgie), jeux et distractions...

Les succès sont encore limités car une caractéristique du service est que la machine qui le

rend doit être mobile, ce qui pose des problèmes de reconnaissance de l'environnement qu'on

ne sait résoudre que dans des cas particuliers ou sous des contraintes qui permettent de se

passer de cette fonction. C'est cependant ce secteur qui devrait fortement se développer dès

que certains verrous scientifiques auront été levés (cf. 3. Le robot mobile, 4. Biorobotique).

Enfin, quant aux dimensions, on observe qu'à partir du robot « de base » transportant une

dizaine de kilogrammes dans un volume d'1 mètre cube environ, on est allé vers « le haut »

avec des robots transportant jusqu'à environ une tonne sur des distances de plusieurs mètres,

et vers « le bas » en élaborant de tout petits robots pouvant contrôler des déplacements de

l'ordre du micromètre dans quelques centimètres cubes, constituant ainsi ce qu'on nomme la

microrobotique. On a encore tenté de réduire d'un facteur 10 à 100 ces paramètres pour

arriver à la nanorobotique (cf. encadré La microrobotique) qui se fixe comme objectif la

maîtrise du nanomètre (10—9 m, soit un millième de micromètre). À ce stade, on ne peut plus

concevoir les robots à partir des principes de la mécanique classique. Ainsi, les forces

prédominantes ne sont plus électromagnétiques mais font appel aux forces électrostatiques et

aux forces de Van der Waals. En conséquence, la conception de ces machines relève de la

microélectronique avec, par exemple, des actionneurs taillés dans la masse de silicium avec

un rotor de quelques dizaines de micromètres (cf. microélectronique). Parmi les applications

visées, on peut noter celle de l'envoi et du guidage de ces nanomachines dans le corps humain

pour aller déposer des médicaments sur des zones très précises (cf. microsystèmes et

nanotechnologies).

II - Le robot industriel

Les différents composants

Structure mécanique

Le robot industriel est essentiellement un système mécanique articulé qui peut positionner et

orienter un outil porté par son extrémité, de manière quelconque et désirée, dans un certain

volume qu'on nomme espace atteignable du robot. Cet espace est celui qui est balayé par les

articulations.

Les articulations peuvent être disposées en série (robot série, qui peut évoquer la structure

d'un bras humain) ou en parallèle (robot parallèle). Le plus souvent, ce squelette possède six

degrés de liberté : les trois premiers permettent le positionnement et constituent le « porteur »

du robot ; les trois derniers forment l'organe terminal du robot et donnent la faculté

d'orientation. Le porteur peut présenter plusieurs géométries en fonction du choix de la nature

des articulations (translation ou rotation, fig. 1). L'organe terminal porte l'outil de travail qui

dépend des tâches que l'on désire réaliser. Il s'agit souvent de pinces à deux ou trois doigts que

l'on nomme préhenseurs. La plupart du temps, ces préhenseurs sont amovibles et peuvent être

remplacés à la demande par d'autres outils (perceuse, ponceuse...).

Source d'énergie et motorisation

Pour animer ce squelette, il faut bien entendu le doter de moteurs, appelés actionneurs, qui

doivent entraîner les articulations. Ils peuvent exploiter une énergie d'origine pneumatique,

4

hydraulique ou électrique ; chaque type, associé à sa source d'énergie, a ses avantages et ses

inconvénients vis-à-vis des critères d'utilisation prévus pour le robot.

L'énergie pneumatique présente quelques attraits : elle est disponible dans les ateliers, sa mise

en œuvre est simple, le fluide n'est pas polluant, elle est bon marché et la maintenance des

systèmes pneumatiques est aisée. Mais elle possède des défauts non négligeables : les

actionneurs sont bruyants et le fluide est compressible, ce qui rend très délicate la réalisation

d'asservissements dans leur commande. On rencontre des actionneurs pneumatiques sur les

robots (ou manipulateurs) dits séquentiels, c'est-à-dire ceux dont les articulations se déplacent

d'une position sur butée à une autre position sur butée sans possibilité d'arrêt intermédiaire.

Les outils portés par les organes terminaux des robots sont souvent aussi à motorisation

pneumatique (pince, perceuse...).

L'énergie hydraulique est celle qui développe la force ou la puissance la plus grande par unité

de volume ou de poids d'actionneur. On la rencontre sur les robots devant déplacer des

charges supérieures au millier de newtons (100 kg). Elle nécessite la présence d'une centrale

onéreuse et a posé des problèmes d'étanchéité et de tuyauteries d'alimentation au niveau des

articulations du robot, aujourd'hui bien résolus. En effet, compte tenu des pressions de fluide

utilisées, les tuyaux deviennent rigides et introduisent des couples parasites s'opposant au

déplacement des articulations.

L'énergie électrique rencontre en général la faveur des utilisateurs ainsi que celle des

constructeurs de robots, surtout pour des charges inférieures à 1000 newtons, mais maintenant

même bien au dessus. Il n'existe pas de pollution ou de fuite ; la commande peut être précise

et fiable grâce à des asservissements robustes ; l'électricité, enfin, est présente partout.

Les actionneurs pneumatiques se présentent sous forme de vérins linéaires, ou même rotatifs,

alimentés via des distributeurs à clapet ou à tiroir monovoie ou multivoie. Il en est de même

pour les actionneurs hydrauliques où l'on rencontre des vérins linéaires à simple ou double

effet ou à effet différentiel, ainsi que des moteurs rotatifs accompagnés de leurs servovalves.

La plupart des types de moteur électrique ont été testés sur les robots. Les moteurs pas à pas, a

priori attrayants parce que semblant à l'avance numérisés, sont très difficiles à maîtriser, car

ils sont sujets à une influence considérable de la charge transportée, instables aux basses

fréquences et nécessitant une commande onéreuse. On leur préfère les moteurs à courant

continu à aimant permanent dont le couple de sortie, indépendant de la position et de la

vitesse du rotor, permet une intégration aisée au sein de boucles classiques d'asservissement.

Les transmissions assurent le lien entre les sorties mobiles des actionneurs et les articulations

à mouvoir. De nombreuses techniques sont utilisées : câbles, rubans métalliques, chaînes,

courroies crantées ou non, engrenages... Les transmissions sont une source de difficultés car

elles induisent des vibrations, des jeux et des frottements réduisant les performances des

robots. C'est pourquoi on utilise fréquemment la technique de l'entraînement direct qui

supprime les transmissions par insertion du moteur au sein de l'articulation, l'axe du moteur

devenant l'axe de l'articulation. Mais ceci exige un accroissement des performances du

contrôle.

Capteurs

Pour amener le robot dans une configuration articulaire désirée, c'est-à-dire à un endroit de

l'espace atteignable avec la bonne orientation, il doit, d'une part, adopter une trajectoire parmi

5

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

1

/

22

100%