www.mgpelearning.blogspot.com

EXPLOITATION

MINIERE

Sommaire

CHAPITRE I : GENERALITES

CHAPITRE II : LES DIFFERENTES PHASES DE L’EXPLOITATIONMINIERE

CHAPITRE III : EXPLOITATION ARTISANALE

CHAPITRE IV : EXPLOITATION SEMI-ARTISANALE

CHAPITRE V : EXPLOITATION INDUSTRIELLE : GENERALITES

CHAPITRE VI : EXPLOITATION MINIERE A CIEL OUVERT

CHAPITRE VII : EXPLOITATION MINIERE SOUTERRAINE

CHAPITRE VIII : LES TECHNIQUES DE FORAGES ET D’ABATTAGE A EXPLOSIF

Par

TANOH YAO PARFAIT

Ingénieur des Mines

Co-Fondateur ONG JIDD-AFRIQUE

parfaityao69@gmail.com

www.jiddafrique.blogspot.com

Parfait Yao, Ingénieur des mines

parfaityao69@gmail.com

1

CHAPITRE I : GENERALITES

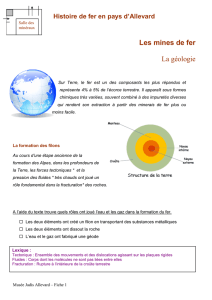

I. L’ACTIVITE MINIERE

Depuis toujours, l’activité minière influence la vie des hommes. Elle a même servi à établir un

repère sur l’échelle des temps en définissant des époques. Lorsque les hommes ont découvert

qu’en chauffant du minerai de fer dans les hauts fourneaux, on pouvait obtenir des armes et des

outils, on a perlé de l’ère moderne. Les données de l’activité minière permettent de mesurer le

niveau de développement des pays. Ainsi, les pays industrialisés consomment beaucoup de

matières premières minérales (les hydrocarbures, les pierres précieuses). Les industries

minières permettent de mesurer le niveau d’industrialisation d’une nation. Les infrastructures,

le transport, la communication, les machines, la technologie, l’agriculture, etc. ont connu leur

essor grâce au développement de l’activité minière.

II. EVOLUTION DES TECHNIQUES MINIERES

Autre fois, les mineurs travaillaient avec leur main ou du matériel rudimentaire (vieux, anciens,

archaïques). Au XIXe siècle, avec la révolution industrielle, la demande en matière première

minérale s’est accrue. Il fallait donc faire face à une demande sans cesse croissante. Ce qui à

suscité l’utilisation de nouvelles techniques. On a vu l’apparition de la poudre noire et des

explosifs, les machines à vapeur et à air comprimé, les machines électriques. Ceci a rendu

l’activité mécanique et a augmenté la production. L’invention de l’électricité a favorisée la

réouverture de certaines mines souterraines. Les conditions de travail dans les mines ont

considérablement été améliorées augmentant ainsi la cadence de production et la sécurité des

travailleurs.

III. PERSPECTIVES DE L’ACTIVITE MINIERE

L’homme dépend et ceux pour très longtemps encore de l’activité minière. Le progrès

technologique augmente les besoins en matières premières minérales. Il s’agira donc de trouver

des techniques avancées d’exploitation pour découvrir lus de gisements. Les gisements se font

de plus en plus rares et leur renouvellement ne se fait pas à l’échelle humaine. Il faut donc

trouver des moyens de plus en plus poussées pour exploiter tous les gisements même ceux de

faible teneur. On aura donc toujours besoin de techniciens supérieurs et d’ingénieurs des mines.

IV. RAPPEL DE DEFINITION

Un minerai est un ensemble de rocheux contenant des substances utiles en quantité suffisante

pouvant être extraites avec profit par une technologie existante tout en respectant les limites des

règles environnementales.

Un minerai est un ensemble rocheux contenant une substance utile en quantité suffisante dont

l’extraction est possible avec une technique existante tout en faisant des profits et en respectant

l’environnement.

Parfait Yao, Ingénieur des mines

parfaityao69@gmail.com

2

CHAPITRE II : LES DIFFERENTES PHASES DE

L’EXPLOITATIONMINIERE

Introduction

L’exploitation minière se déroule en 5 phases :

- Le développement

- L’extraction

- Le chargement et le transport

- Le traitement

- La commercialisation

Ce présent cours étudiera les 3 premières phases. Il est important de comprendre quelques

notions de calcul de réserves.

I. LE DEVELOPPEMENT

Le développement est le stade qui existe entre la recherche minière et l’exploitation. Après la

recherche, si le minerai est confirmé on passe ou développement qui consiste à repérer et à

débroussailler les blocs à exploiter. Il s’agit également de se protéger et d’installer un cadre de

vie agréable. Le développement peut varier d’une mine à un autre compte tenu de différences

de contextes géologiques et environnementaux.

1. Repérage des blocs et leur débroussaillement

Il faut dégager la zone à exploiter de tourte la végétation et le rendre accessible.

2. Protection contre les inondations

Lorsque la minéralisation se trouve dans une vallée, prêt d’un cours d’eau à grand débit ou prêt

d’un barrage, on élève des digues pour se protéger des crues. Lorsqu’on se trouve dans une

zone à fort précipitation, il faut évacuer les eaux de ruissellement à travers l’exhaure (qui

consiste à vider l’eau dans une rivière).

3. La création de voies d’accès

Il est indispensable de créer des solides routes à raison du trafic et du matériel roulant. L’accès

aux différentes sections de la mine doit être très facile. Dans le cas des mines souterraines, on

fonce plusieurs puits et on crée plusieurs galléries d’avancement.

4. Installation de la laverie

Une plateforme est aménagée sur un air (espace) non minéralisé. Cet espace es aplani et doit

être facile d’accès. On veille aux possibilités d’évacuation des boues et rejets du traitement.

5. Installation des cités d’habitation

Parfait Yao, Ingénieur des mines

parfaityao69@gmail.com

3

On construit des logements décents pour les travailleurs. On veille à leur bien être en installant

toutes les commodités urbaines.

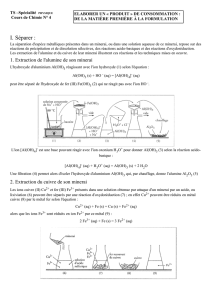

II. L’EXTRACTION

L’extraction est l’opération qui consiste à tirer hors du sol le minerai et le préparer pour

l’expédition vers l’unité de laverie. Très souvent le minerai est couvert de stérile. On aura donc

l’extraction du stérile et l’extraction du minerai proprement dit.

1. L’extraction du stérile

Aussi appelé la découverture, elle se fait à l’aide d’engins d’excavation (pelle hydraulique). On

réalise certains travaux préliminaires tels que :

- Construction de la verse (poubelle) et de sa voie d’accès

- On doit assécher la zone d’excavation, etc.

Les engins généralement utilisés sont les camions bennes, les scrapers, les engins de

chargement, les bulldozers, les pelles hydrauliques, etc. Le transport des terres enlevées

s’effectue par des camions, des convoyeurs.

2. L’extraction du minerai

Selon les caractéristiques mécaniques de la roche, on peut soit l’attaquer directement soit le

disloquer d’abord à l’aide des explosifs. L’extraction se fait avec soin pour éviter les

contaminations. Le minerai est convoyé jusqu’à l’unité de traitement.

III. LE CHARGEMENT

Les engins de chargement sont souvent confondus à ceux d’extraction. Il existe des chargeuses

frontales et des chargeurs continus.

- Les chargeuses frontales sont montées sur chenilles (pour les zones marécageuses

difficilement praticables) ou sur pneus (pour les zones faciles d’accès).

Les chargeurs continus sont utilisés lorsque les roches sont tendres. Ils effectuent le

travail d’extraction et de chargement en même temps. Il n’y a pas d’interruption d’où le

nom de chargeur continu.

IV. LE TRANSPORT

Dans le cadre d’une exploitation minière industrielle, les moyens de transport disponible sont :

les camions bennes, les convoyeurs, les scrapers, les trains.

1. Les camions bennes

Dans les mines à ciel ouvert, les tombereaux sont les plus utilisé pour transporter le matériau

extrait. Les tombereaux peuvent être reconvertis à d’autres usages. Les camions ont l’avantage

de négocier facilement des pentes abruptes. Mais l’unité de laverie ne doit pas être trop éloignée

Parfait Yao, Ingénieur des mines

parfaityao69@gmail.com

4

du lieu d’extraction (5km au maximum), les routes doivent être de bonne qualité et très souvent

reprofilées (refaites).

2. Les scrapers

Moins rapides que les tombereaux, les scrapers peuvent rouler sur de longues distances. En plus

de s’autocharger, il effectue les travaux de terrassement.

3. Les convoyeurs

Il offre l’avantage de transporter de grands volumes sur de longues distances et à moindre coût.

Par contre leur installation nécessite de gros investissements. Ils sont donc utilisés si la durée

prévisionnaire de l’exploitation est relativement longue.

4. Les trains

L’installation des trains a un coût élevé. Les trains transportent les matériaux plus loin que les

convoyeurs et à moindre coût. Les trains ne peuvent pas gravir des pentes supérieures à 3%.

Les camions et les scrapers sont efficaces sur les courtes distances tandis que les convoyeurs et

les trains sont efficaces sur les longues distances.

V. LE TRAITEMENT

C’est la phase de l’exploitation où la substance utile est récupérée pour être commercialisée.

VI. LA COMMERCIALISATION

Comme tout produit, les dérivées de l’industrie minière sont soumises à la vente. La

commercialisation de l’or, du diamant ou tout autre produit est organisée et régit par une

réglementation. Le marché comprend : les producteurs, les acheteurs et les vendeurs. Ce sont

des personnes morales ou physiques depuis les petites entreprises jusqu’au multinationales.

L’or et le diamant sont les deux produits les plus commercialisés en Côte d’Ivoire. Nous

étudierons donc leur circuit de commercialisation.

A. Circuit de commercialisation de l’artisan à l’exportateur

1. Le cas du diamant

Les personnes intervenant dans le circuit sont : les artisans (ceux qui travaillent sur les

parcelles), les collecteurs (ceux qui achètent les produits des artisans), les comptoirs d’achat

(Ce sont les entreprises légales qui reprennent les produits aux acheteurs). L’exportation du

diamant est soumise à des certaines règles :

Autorisation provisoire d’achat et de vente de diamant

L’opérateur doit fournir un dossier qu’il dépose à la direction des mines pour obtenir son

autorisation provisoire d’achat et de vente de diamant. Ce dossier comprend un registre de

commerce, une pièce d’identité, une demande adressée au ministère, ...

Expertises des pierres précieuses

L’opérateur en possession de son diamant se rend à la direction des mines pour expertise en

présence d’un douanier. Le douanier calcule les taxes et droits uniques de sortie, il délivre un

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

1

/

34

100%