Fibres de carbone : Fabrication, propriétés et applications

Telechargé par

Khalil Nacer

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Plastiques et Composites A 2 210 − 1

A 2 210 2 - 1994

Fibres de carbone

par Jean LUYCKX

Ingénieur CNAM (Conservatoire National des Arts et Métiers) (Chimie Industrielle)

Détaché par Elf Atochem à la Direction Technique de la société Soficar,

en charge des qualifications aéronautiques et du développement

a fibre de carbone est obtenue par pyrolyse d’une fibre organique appelée

précurseur. Elle offre deux possibilités d’utilisation : la première en tant que

carbone pour les propriétés de cet élément, la seconde en tant que fibre flexible

et qui convient à toutes les formes de produits finis.

Les propriétés caractéristiques du carbone sont liées à sa structure de type

graphite : faible coefficient de frottement, bonne résistance à l’usure, faible coef-

ficient de dilatation linéique, haute tenue en température en service continu,

bonne conductivité électrique, très grande résistance aux produits chimiques et

à la corrosion.

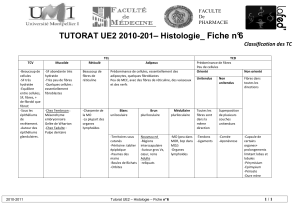

1. Procédés de fabrication des fibres de carbone............................... A 2 210 - 2

1.1 Fibres obtenues à partir de rayonne.......................................................... — 3

1.2 Fibres obtenues à partir de PAN................................................................. — 3

1.2.1 Précurseur ........................................................................................... — 3

1.2.2 Traitements thermiques ..................................................................... — 3

1.2.3 Traitements de surface....................................................................... — 5

1.2.4 Ensimage............................................................................................. — 5

1.3 Fibres obtenues à partir de brai ................................................................. — 6

1.3.1 Précurseur ........................................................................................... — 6

1.3.2 Mésophase.......................................................................................... — 6

1.4 Comparaison des fibres de carbone ex-PAN et ex-brai............................ — 7

2. Propriétés physiques et chimiques..................................................... — 8

2.1 Propriétés mécaniques................................................................................ — 8

2.1.1 Propriétés en traction......................................................................... — 8

2.1.2 Classement des fibres de carbone selon leurs propriétés

en traction ........................................................................................... — 8

2.1.3 Comparaison avec les autres fibres de renforcement..................... — 8

2.1.4 Comparaison avec les matériaux métalliques ................................. — 8

2.2 Autres propriétés physiques....................................................................... — 11

2.2.1 Propriétés électriques......................................................................... — 11

2.2.2 Propriétés thermiques........................................................................ — 11

2.2.3 Transparence aux rayons X ............................................................... — 12

3. Matériaux particuliers ............................................................................ — 12

3.1 Composites carbone/carbone..................................................................... — 12

3.2 Fibres de carbone métallisées.................................................................... — 13

4. Marchés et applications......................................................................... — 13

4.1 Production mondiale................................................................................... — 13

4.2 Marchés........................................................................................................ — 13

4.3 Principales applications .............................................................................. — 13

4.3.1 Aéronautique et espace ..................................................................... — 13

4.3.2 Sport .................................................................................................... — 14

4.3.3 Autres applications............................................................................. — 14

5. Conclusion ................................................................................................. — 15

Pour en savoir plus........................................................................................... Doc. A 2 210

L

FIBRES DE CARBONE ___________________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

A 2 210 − 2© Techniques de l’Ingénieur, traité Plastiques et Composites

Les propriétés physiques et mécaniques des fibres de carbone dépendent

elles-mêmes :

— de la nature chimique du précurseur ;

— des conditions physiques et chimiques de fabrication des fibres du

précurseur ;

— des procédés et des conditions de traitement thermique du précurseur.

Les caractéristiques physiques et mécaniques des fibres de carbone, spéciale-

ment celles des fibres dites « haut module » et « haute ténacité », sont utilisées

dans les matériaux composites. Le choix des résines et la technologie utilisée

modifient les caractéristiques des fibres de carbone.

La fibre de carbone à hautes performances idéale serait une fibre qui pré-

senterait les propriétés mécaniques théoriques du graphite monocristallin, soit

une résistance à la rupture en traction de 180 GPa et un module de traction

de 1 020 GPa.

1. Procédés de fabrication

des fibres de carbone

Historique

La première fibre de carbone, obtenue en 1880 par

T. Edison à partir d’une fibre de bambou, fut brevetée et

utilisée comme filament dans une lampe à incandes-

cence. Puis elle fut réinventée à la fin des années 50 par la

Barnebey-Cheney Company et la National Carbon Company aux

États-Unis et le Carbone-Lorraine en France. La fibre était fabri-

quée à partir de tresses, de tissus ou d’un mat de fibres de

rayonne agrafé puis chauffé sur un cadre rigide. Ce type de fibres

de carbone était utilisé comme tissu de filtration, comme réfrac-

taire, ou comme fibres de renforcement dans les composites

antiabrasion carbone-carbone.

Au début des années 60, les recherches-développements se

sont focalisés sur l’obtention de fibres de carbone de haut

module et de haute ténacité. Shindo de l’Institut de Recherche

Industrielle d’Osaka (Japon) trouva et breveta en 1961 un pro-

cédé d’obtention de fibres de carbone à partir de fibres de

polyacrylonitrile (PAN), de résistance en traction : 1 500 MPa et

de module de traction : 150 GPa.

En 1964, la société Union Carbide (USA) démarra une

production commerciale de fibres de carbone obtenue à

partir de rayonne, le Thornel 25 de résistance en traction :

1 250 MPa et de module de traction : 175 GPa.

Watt et Phillips, de l’Atomic Energy Research Establishment de

Harwell (Grande-Bretagne), développèrent des fibres de carbone

à partir de PAN avec un rendement de carbonisation (§ 1.2.2.2)

supérieur à celui obtenu à partir de la rayonne. L’idée de régler

la tension des précurseurs pendant toute la durée du traitement

thermique, clé de l’obtention de fibres de haut module, fut

découverte indépendamment par Bacon (Union Carbide),

Shindo et Watt.

Watt et Johnson continuèrent d’étudier la technologie d’obten-

tion d’une fibre de carbone à hautes performances ex-PAN [1] au

Royal Aircraft Establishment (Grande-Bretagne). Trois

compagnies anglaises, Morgan Crucible, Rolls Royce et

Courtaulds, acquirent la licence et commencèrent en 1967 la

fabrication de fibres de carbone sous forme semi-industrielle.

Suite au brevet déposé par Shindo, deux compagnies japonaises

eurent la possibilité de l’utiliser. Nippon Carbon et Tokai

Denkyoku démarrèrent une petite production en 1969.

En 1970, Toray Industries (Japon) et Union Carbide (USA)

signèrent un accord d’échange technique, le précurseur étant

fourni par Toray. En 1971, Toray démarra une production et une

commercialisation de fibres de carbone ex-PAN, suivi par

Hercules (USA) et Le Carbone-Lorraine en collaboration avec

Rhône-Poulenc (France) en 1972 et Toho Beslon /Rayon (Japon)

en 1973. Depuis, les propriétés mécaniques des fibres de

carbone ex-PAN ont été améliorées, leur conférant une place

privilégiée comme matériau à hautes performances pour des

applications structurales dans l’aéronautique.

La transformation par pyrolyse des fibres de brai, issu de

la houille ou du pétrole, en fibres de carbone fut étudiée

par Ohtani à l’université de Gunma au Japon en 1964 et

par le CERCHAR en France de 1969 à 1972. Les premières fibres

de carbone fabriquées à partir de précurseurs brais sont appa-

rues dans les années 70. Ce type de fibres fut produit et

commercialisé par Kureha Chemical Industry au Japon et par

Ashland Petroleum, Amoco et Exxon aux États-Unis.

Singer (Union Carbide) trouva que, pour obtenir une

fibre de carbone à haute performance ex-brai, le choix de

la matière première était fondamental. Sur cette base, en 1975,

Union Carbide développa la série des Thornel P, fibres de

carbone de haut module. À titre d’exemple, le Thornel P 120

possède un module de traction de 825 GPa, ce qui représente

plus de 80 % du module théorique du graphite (1 020 GPa). Les

procédés correspondants ont évolué en permanence pour

conduire de nos jours à des fibres dont la résistance en traction

atteint celles des premières générations de fibres ex-PAN.

Si, dès 1967, des industries de hautes technologies, telle

l’industrie aéronautique, tant aux États-Unis qu’en Europe, ont

commencé à utiliser des composites à renfort carbone en

remplacement des matériaux métalliques [2], il fallut attendre

1974 pour voir les premières utilisations industrielles. Sous

l’impulsion des producteurs japonais de fibres de carbone, ces

premières applications se firent en Asie dans le domaine du

sport avec les fabrications de clubs de golf et de cannes à

pêche.

Historique

___________________________________________________________________________________________________________________ FIBRES DE CARBONE

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Plastiques et Composites A 2 210 − 3

1.1 Fibres obtenues à partir de rayonne

Les premières fibres de carbone étaient fabriquées à partir de

tresses, de tissus ou d’un mat de fibres de rayonne, l’ensemble étant

agrafé sur un cadre rigide et chauffé dans une première étape

à 1 000-1 500 oC pour transformer la cellulose en carbone sous

atmosphère inerte, puis à 2 000-2 500 oC pour obtenir une meilleure

résistance à l’oxydation à température élevée. Aucune tension

particulière n’était appliquée pendant le traitement thermique ; c’est

pourquoi les propriétés mécaniques des fibres de carbone obtenues

n’étaient pas aussi élevées que celles obtenues aujourd’hui à partir

d’un précurseur sous tension contrôlée pendant le traitement ther-

mique vers 1 500 oC. De plus hauts modules et de plus hautes téna-

cités furent en effet obtenus en augmentant la tension et les

températures du traitement thermique (tableau 1). La production de

ces fibres cessa lorsqu’elles perdirent leur compétitivité économique

vis-à-vis des fibres de carbone obtenues à partir de PAN et de brais

mésophases (§ 1.3.2). Les principales raisons en étaient le coût des

matières premières et des procédés, le tout accentué par les pro-

priétés mécaniques moins performantes des fibres. (0)

1.2 Fibres obtenues à partir de PAN

1.2.1 Précurseur

Les fils de polyacrylonitrile (PAN) précurseur sont fabriqués

selon la technologie bien établie de polymérisation et de filage des

fibres acryliques à usage textile par voie solvant, mais avec des dif-

férences sensibles.

Différents comonomères peuvent être utilisés, par exemple

l’acrylate ou le méthacrylate de méthyle, et leurs taux varient d’un

fabricant à l’autre. Ces comonomères sont aussi choisis pour favo-

riser la stabilisation du précurseur lors de l’étape d’oxydation et pour

éviter la fusion des monofilaments. Pour les mêmes raisons, les fila-

ments du précurseur sont généralement recouverts d’un agent de

protection (finish) tel un corps gras ou un produit siliconé, qui a pour

but d’éviter la fusion, de prévenir le collage des filaments entre eux

et de participer éventuellement au mécanisme d’oxydation en

limitant l’effet exothermique.

Chaque fabricant utilise un solvant du PAN et une solution coa-

gulante différente. Ces choix, liés aux procédés, sont importants car

ils déterminent la pureté du PAN qui est directement liée à sa stabilité

thermique. La forme et le diamètre du monofilament dépendent de

la forme et du diamètre de la filière utilisée ainsi que du couple

solvant/solution coagulante. Différents degrés de régularité de sur-

face peuvent être obtenus selon le solvant et la solution coagulante

utilisés [3]. La nature des impuretés métalliques présentes dans la

fibre de carbone dépend des impuretés présentes dans le PAN pré-

curseur et des sels utilisés lors de la fabrication du précurseur [4].

À titre indicatif, les fibres d’Hercules (USA), IM-6G et ASA-W,

contiennent environ 1 000 ppm de sodium (soit 0,1 % en masse), ce

qui fait penser à l’utilisation de comonomères contenant du sodium.

La fibre de BASF, le Celion G-40X, contient plus de 100 ppm de zinc

provenant vraisemblablement du chlorure de zinc en solution

aqueuse employé pour dissoudre le PAN.

Après filage, les monofilaments peuvent être étirés jusqu’à 500 %

d’allongement, afin de leur conférer une orientation axiale préfé-

rentielle. Cette opération est souvent accompagnée de traitements

à chaud par passage sur des rouleaux chauffants ou dans de la

vapeur d’eau.

La plupart des précurseurs PAN sont constitués de 1 000 à 1 200

filaments d’environ 0,16 tex ou mg/m et d’un diamètre de 10 à 20 µm.

Certains précurseurs PAN peuvent contenir 24 000 ou 48 000, voire

320 000 filaments comme dans les PAN à usage textile, mais ils ne

permettent pas d’obtenir des fibres de carbone à très hautes

performances.

1.2.2 Traitements thermiques

L’ensemble du procédé d’obtention des fibres de carbone à partir

de PAN est présenté sur la figure 1.

1.2.2.1 Oxydation

L’étape d’oxydation du précurseur s’effectue dans un four régulé

sous air, à des températures se situant entre 200 et 300 oC pendant

un temps pouvant varier de 30 min à 3 h, selon les profils temps-

températures propres à chaque procédé. L’oxydation du PAN est une

réaction fortement exothermique (dégageant jusqu’à 3 800 kJ/kg).

Elle exige un contrôle très rigoureux de la cinétique si l’on veut éviter

la fusion des monofilaments. Lors de l’oxydation, le précurseur, dont

la masse apparente n’augmente que de quelques pour-cent, subit

de très profondes modifications physiques et chimiques. Les fila-

ments de PAN passent d’un état plastique à un état infusible ther-

miquement stable. Chimiquement, le précurseur est partiellement

déshydrogéné par oxydation et des doubles liaisons apparaissent.

Le PAN de formule chimique simplifiée (C3H3N)n se transforme en

(C3H1,4NO0,6)m. Plusieurs modèles de structures de types cyclo-

aromatiques ont été proposés [5]. Le modèle de Takahagi et coll. est

donné sur la figure 2. Pendant cette étape et l’étape suivante – la

carbonisation – les propriétés élastiques de la fibre se modifient en

continu. Il est donc essentiel de maintenir en permanence une ten-

sion appropriée si l’on veut conserver une orientation axiale à la fibre.

1.2.2.2 Carbonisation

Le précurseur stabilisé pendant l’étape précédente est carbonisé

sous azote, jusqu’à des températures de l’ordre de 1 200 à 1 500 oC

pendant un temps qui peut varier de 2 à 10 min. Dans cette étape,

environ 60 % de la masse du PAN oxydé sont éliminés sous forme

de gaz. Ces gaz sont essentiellement constitués par de la vapeur

d’eau, des dérivés carbonés CO2, CO, CH4 et azotés HCN, N2, NH3.

Tableau 1 – Propriétés mécaniques en traction

des fibres de carbone fabriquées entre 1960 et 1974

à partir de fibres de rayonne

Producteur Produit

commercialisé

Module

de traction

(GPa)

Résistance

en traction

(MPa)

Union Carbide Thornel 25 175 1 250

Thornel 40 280 1 750

Thornel 50 350 2 000

Thornel 100 700 3 500

Figure 1 – Principe du procédé de fabrication des fibres de carbone

ex-PAN

FIBRES DE CARBONE ___________________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

A 2 210 − 4© Techniques de l’Ingénieur, traité Plastiques et Composites

La microstructure de la fibre de carbone, c’est-à-dire l’arrangement

des plans polyaromatiques, varie de façon continue. Les caracté-

ristiques mécaniques de la fibre sont directement liées au

réarrangement qui s’effectue pendant ce processus. Après cette opé-

ration, une fibre dite « haute résistance » est obtenue. Elle peut être

considérée comme chimiquement amorphe. Les zones cristallines

sont désordonnées et peu développées. Cette fibre est constituée

d’un empilement de couches carbonées polyaromatiques, d’un dia-

mètre de l’ordre de 1 nm. Ces unités structurales de base (USB) sont

raccordées entre elles par des jonctions présumées contenir des

hétéroatomes (N, H) dans des liaisons chimiques distordant la struc-

ture. La structure globale est orientée axialement et froissée dans

un plan perpendiculaire à l’axe de la fibre (figure 3). Selon les auteurs

du modèle, les propriétés mécaniques de la fibre sont liées à la den-

sité des liaisons entre USB et à la compacité de la texture [6]. Une

fibre « carbonisée » contient entre 90 et 97 % de carbone, moins

de 10 % d’azote, environ 1 % d’oxygène et moins de 1 % d’hydro-

gène. En règle générale, les propriétés mécaniques, dont le module

de traction, augmentent avec la température du traitement de la

carbonisation [7], alors que la ténacité atteint son optimum

vers 1 400 oC (figure 4).

L’augmentation en continu du module de traction avec la tempé-

rature de carbonisation et l’optimum de la résistance en traction

obtenu vers 1 400 oC expliquent bien les voies d’obtention de deux

types de fibres de carbone, l’un « haute résistance » et l’autre « haut

module », que permet le PAN.

Figure 2 – Processus physico-chimiques de transformation

des fibres de carbone ex-PAN

Figure 3 – Microtexture d’une fibre de carbone de haute résistance

ex-PAN (d’après [6])

Figure 4 – Effets de la température de traitement thermique

sur les propriétés mécaniques en traction des fibres de carbone

ex-PAN (d’après [7])

___________________________________________________________________________________________________________________ FIBRES DE CARBONE

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Plastiques et Composites A 2 210 − 5

1.2.2.3 Graphitisation

Dans cette étape, la fibre carbonisée est portée, sous gaz inerte,

quelques minutes à une température de 2 000 à 3 000 oC. La fibre

contient alors plus de 99 % de carbone. Cette opération permet

d’obtenir une fibre dite « haut module ». Comparée à la fibre

carbonisée, la fibre graphitisée possède une structure où l’unité

structurale de base contient un nombre de couches polyaromatiques

plus élevé (une dizaine ou plus), d’un diamètre de l’ordre de 5 nm.

Les soudures entre USB conduisent à une structure plus compacte,

plus dense et plus continue.

Cette structure cristalline (figure 5) possède une rigidité plus

élevée que la structure de la fibre dite « haute résistance » [8]. Nous

nous garderons cependant d’aller plus en avant dans l’interprétation

des relations structure-propriétés qui font encore l’objet de

recherches et donnent lieu à bien des débats.

1.2.3 Traitements de surface

La fibre de carbone est principalement utilisée dans le renforce-

ment des matériaux composites employés comme éléments struc-

turaux. Le carbone est chimiquement peu réactif et présente

naturellement une faible adhérence vis-à-vis d’une matrice poly-

mérique. Il est donc essentiel de fabriquer des fibres qui posséderont

une bonne adhérence. Cette condition est obtenue en traitant la fibre

en surface par un procédé physique ou chimique.

Un procédé physique peut être, par exemple, la « whiskérisation ».

Il aura pour effet de créer des fibrilles tout au long des monofilaments

qui serviront d’agent de liaison.

Un procédé chimique peut être un traitement de surface par oxy-

dation. Il aura pour effet de créer, sur les couches superficielles de

la fibre, des fonctions chimiques polaires qui sont essentiellement

– dans le cas habituel d’un traitement par oxydation électrolytique

ou chimique – des dérivés d’oxydation du carbone, c’est-à-dire des

fonctions hydroxyle, cétone, carboxyle, pour ne citer que les

principales. Les procédés chimiques d’oxydation peuvent être, par

exemple, le passage des fibres de carbone dans :

— un bain bouillant d’acide nitrique à 60-70 % pendant plusieurs

heures [9] ;

— une phase gazeuse sous air à 450

oC pendant quelques

minutes ;

— une solution électrolytique d’acide sulfurique, de soude, de

bicarbonate d’ammonium où le courant électrique passe via une

anode en fibre de carbone [10].

D’autres procédés tels que le traitement thermique par plasma

ou l’immersion des fibres dans une solution oxydante puis chauf-

fage dans un four peuvent être mentionnés [11] [12].

La plupart des fabricants utilisent aujourd’hui l’oxydation élec-

trolytique qui peut être contrôlée rapidement, appliquée en continu,

dans un temps relativement court.

La couche de surface oxydée créée est fine et peut être renouvelée

rapidement par l’attaque de la couche immédiatement inférieure. Il

n’est donc pas nécessaire que ce traitement dure longtemps. La

teneur en oxygène chimiquement liée à la fibre se situe aux environs

de 1 %.

Nota : ESCA : Electron Spectroscopy for Chemical Analysis.

L’influence du traitement de surface est surtout importante au

niveau de l’adhérence fibre-matrice [15]. Dans le cas très courant des

résines époxydes, l’analyse du phénomène se fait par la mesure du

cisaillement interlaminaire [16] en comparant des fibres traitées, non

traitées ou surtraitées en surface (figure 6). L’amélioration des résis-

tances en traction et au cisaillement interlaminaire des composites

unidirectionnels avec le niveau (essentiellement la durée) de traite-

ment de surface est constatée avec un optimum correspondant au

traitement industriel standard. Dans le cas des composites quasi

isotropes [17], les résultats de mesures de résistance en compres-

sion (figure 7) confirment ces conclusions [18].

1.2.4 Ensimage

L’agent d’ensimage doit être choisi pour lier les monofilaments

d’une mèche et améliorer la résistance au frottement. Il a aussi pour

but de diminuer la formation de « bourres » et de faciliter la mise

en œuvre de la fibre de carbone lors des opérations d’enroulement,

de tissage et de préimprégnation. Les composants de l’ensimage

sont judicieusement choisis pour être compatibles avec les matrices

polymériques et n’avoir aucune influence néfaste sur les propriétés

physiques ou chimiques du matériau composite. C’est pourquoi les

fabricants veillent, bien entendu, à ce que la qualité des ensimages

qu’ils proposent ne varie pas dans le temps.

Figure 5 – Microtexture d’une fibre de carbone de haut module

ex-PAN (d’après [8])

À titre d’exemple, après oxydation modérée, l’analyse spectrale de

l’oxygène dans des fibres de haute résistance donne la composition

suivante : hydroxyle (OH) : 73 %, carbonyle (CO) : 10 % et carboxyle

(COOH) : 17 %. La poursuite de l’oxydation fait passer ces taux respec-

tivement à 24 %, 22 % et 54 % [13]. Cela est attesté par les spectres

obtenus en analyse de surface, en particulier par ESCA [14].

Figure 6 – Influence du degré de traitement de surface

sur les propriétés mécaniques de composites unidirectionnels

carbone T 300/ résine 3620 époxyde (d’après doc. Toray et [18])

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

1

/

19

100%