Rapport de Stage: Système Électrique Trémie Sidi Chenane

Telechargé par

TAOUFIK EL ABBASSI

PÔLE MINES

DIRECTION DES EXPLOITATIONS MINIERES DE KHOURIBGA

DIRECTION PRODUCTION MINIERE

DIVISION EXTRACTION DAOUI SIDI CHENNANE

SERVICE MAINTENANCE ELECTRIQUE SIDI CHENNANE

ELABORE PAR : Meriam SALLAK

RESPONSABLE DE STAGE PARRAIN DE STAGE

M. Said HAITAM M. Yassine EL YASSAMI

PMK/PC/IE AVRIL 2008

GROUPE OFFICE CHERIFIEN DES PHOSPHATES

PMK/PC/IE

1

ENONCE DE SUJET

L’installation d’épierrage du secteur Sidi Chennane, réalisée en 1994, est conçue pour

produire 6Mt. Certains équipements électriques sont vétustes, ce qui à un impact sur les

performances de cette unité de production.

Afin de fiabiliser les équipements électriques de puissance et de commande de cette

installation et d’améliorer leurs fonctionnalités, il m’est demandé de :

Elaborer une étude critique et proposer des améliorations relatives au système

électrique de puissance et de commande existant, et ce, en procédant comme suit:

Description de la partie électrique de la trémie tout en procédant à une

analyse critique de la situation actuelle;

Recensement des arrêts enregistrés ces dernières années suite à des

défauts électriques et apport de solutions;

Etudier et proposer la rénovation du système de contrôle commande et de

supervision existant;

Revoir la politique de maintenance électrique de l’installation en vue de son

perfectionnement.

Préparer les manuels de maintenance électrique de l’installation;

PMK/PC/IE

2

INTRODUCTION

La Direction Production Minière de Khouribga s’est fixée comme objectif, en 2008, la

réalisation d’un tonnage épierré sec et marchand de 20MT. La part du secteur Sidi

Chennane étant de 7,6 MT.

L’installation d’épierrage du secteur Sidi Chennane est conçue pour produire 6MT. Alors

qu’elle a réalisé en 2007 un tonnage de 6,8MT. Ceci est dû à de grandes améliorations

apportées à la conception de cette installation ; à savoir, l’implantation des systèmes de

décolmatage et l’extension des deux mises à terril par des convoyeurs horizontaux.

Donc afin d’atteindre l’objectif de production en 2008 qui est de 7,6MT, l’installation

d’épierrage de sidi Chennane, qui constitue un goulot d’étranglement, doit faire à nouveau

l’objet d’amélioration en terme de fiabilité et de disponibilité et ce en augmentant :

Le taux d’utilisation, moyennant :

- La saturation de la trémie par le biais de l’augmentation du front actif et de

l’adoption d’une gestion réfléchie des qualités sources qui tient compte du

besoin en qualités marchandes.

- L’acquisition de nouveaux camions.

- La sous-traitance relative au chargement et au transport des intercalaires

couche1-couche2 et couche2-couche3.

Le taux de disponibilité, moyennant :

- La fiabilisation de la partie mécanique

- La fiabilisation de la partie électrique

PMK/PC/IE

3

Ma contribution, à travers ce sujet de stage, consiste en la fiabilisation de la

partie électrique et traitera les points suivants :

- L’étude critique du système électrique de puissance et de contrôle commande

existant.

- La proposition des améliorations permettant d’augmenter la fiabilité de

l’installation.

- L’étude et la proposition de la rénovation du système de contrôle commande

existant.

- La revue de la politique de maintenance électrique et la préparation d’un

manuel de maintenance électrique appropriée.

Au terme de cette étude, nous serons en mesure de déceler les causes

affectant la fiabilité du système électrique de l’installation d’épierrage de Sidi

Chennane, en plus de l’élaboration et de la mise en œuvre d’un plan d’action qui

permettra de fiabiliser les équipements électriques de l’installation et d’améliorer

leurs fonctionnalités, pour atteindre l’objectif de production des 7,6MT.

PMK/PC/IE

4

SOMMAIRE

INTRODUCTION

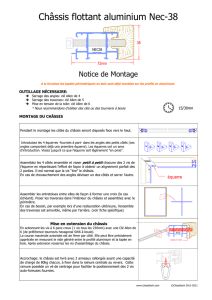

Chapitre 1 : DESCRIPTION DE LA PARTIE ELECTRIQUE DE

L’INSTALLATION D’EPIERRAGE DE SIDI CHENNANE

Introduction : Généralités

6

I) Description de l’installation d’épierrage

7

I-1) Epierrage

7

I-2) Criblage

8

I-3) Recriblage

9

I-4) Mise à terril

10

I-5) Mise en stock

10

II) Description de la partie électrique de puissance de l’installation

10

II-1) Equipements moyenne tension (MT)

12

II-2) Equipements basse tension (BT)

13

II-3) Partie opérative de l’installation

15

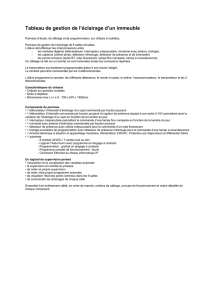

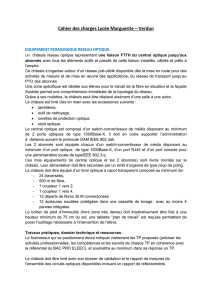

III) Description de la partie contrôle commande de l’installation

16

III-1) Architecture de contrôle commande

18

III-2) Gestion de la communication

20

III-3) Système de supervision

21

III-4) Accessoires de sécurité

22

Conclusion

24

Chapitre 2 : ANALYSE CRITIQUE DE LA SITUATION ACTUELLE

Introduction : Méthodologie d’analyse

25

I) Découpage fonctionnel de la partie électrique de l’installation

25

II) Pareto des arrêts en durée et en fréquence

26

III) Analyse des arrêts :

27

III-1) Partie commande & API

27

III-2) Partie opérative

29

III-3) Accessoires de sécurité

30

Conclusion

32

Chapitre 3 : ACTIONS ENTREPRISES ET PROPOSITIONS

D’AMELIORATIONS

I) Rénovation du système de contrôle commande et de supervision

existant

33

I-1) Solutions proposées

33

I-2) Choix de la technologie préconisée

43

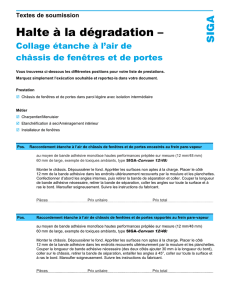

II) Actions mise en œuvre au niveau de la partie opérative.

44

II-1) Remplacement des coupleurs par des démarreurs électroniques

45

II-2) Renouvellement des électrofreins

45

II-3) Actions mises au point pour les moteurs

45

II-4) Actions mises au point pour la protection des câbles

47

III) Actions mises en œuvre au niveau des accessoires de sécurité

47

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

1

/

55

100%