Filière : Génie électrique

Option : Electrotechniques et énergies renouvelables

Effectué à :

Groupe OCP SA – Site Jorf Lasfar

Réalisé par :

Encadré par :

Senhaji Malih Ayoub

Jemaoui yassir

Maitre de Stage : Mehdi Errachiq

Encadrant Pédagogique :

- ERGUIG Hassan

- El BACHA Abdelhadi

L’optimisation de la consommation

énergétique de la station PEM

Ecole Nationale des Sciences Appliquées

Kénitra

RAPPORT DE PROJET DE FIN D’ETUDES

Année Universitaire 2014-2015

Dédicaces

Dédicaces

On dédie le présent travail :

A nos familles :

Aucune dédicace ne saurait exprimer toute l’affectation que je leur porte; ce travail est le

résultat de vos immenses sacrifices et la tendresse que vous m’avez toujours témoigné. Je ne

pourrais m’en acquitter autrement que par des vœux, que dieu vous donne longue vie et

bonheur.

A nos amis :

En témoignage des profonds sentiments amicaux et fraternels que je ressens et de

l’attachement qui nous unit, je vous souhaite plein de succès et de bonheur.

A tous ceux qui nous ont aidé à la réalisation de ce modeste travail et m’ont

soutenu durant mon stage.

A tous nos professeurs de l’école nationale des sciences appliquées :

En témoignage de notre respect et notre gratitude pour leurs efforts et leur orientation

durant nos études.

A toute personne qui aura l’occasion de lire notre rapport.

Remerciements

2

Remerciements

Au nom d’ALLAH le tout puissant, le très miséricordieux.

Ce travail, ainsi accomplie, n'aurait point pu arriver à terme, sans l'aide et le soutien et tout le

guidage d'ALLAH, louange au tout miséricordieux ; le seigneur de l'univers.

En second lieu, on tient à remercier nos parents ainsi que toutes personnes ayant aidé, de

près ou de loin à l'achèvement de notre Projet de stage.

On remercie particulièrement :

Notre parrain du stage : M.ER-Rachiq Mehdi, ingénieur d’exploitation de la boucle THT/HT

pour ses orientations durant toute la période de notre stage.

Tous les agents du service électrique Du complexe Maroc Phosphore :

M.KEDDARI, M.BENMER, M.BOUSETA, M.AGLID, M.MIFTAH, M.SABRI, M.NAHILI, M.ZOUGARI,

M.BENAOUDA, M.ALLAIN RIOU, ….

Tout le corps professoral de l’école nationale des sciences appliquées de Kenitra et de

Marrakech pour leurs efforts remarquables durant notre période de formation et de stage…

Nos Collègues de stage au sein du service électrique.

Tous les étudiants de l’école nationale des sciences appliquées de Kenitra et de Marrakech.

Résumé

3

Résumé

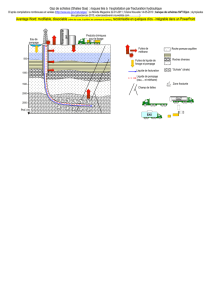

Dans le cadre d’une vision stratégique de l’amélioration du fonctionnement des unités de

production, le groupe OCP (site de Jorf Lasfar) présenté par Maroc Phosphore III et IV a opté

pour procéder à la rénovation de l’automatisation, l’instrumentation, la supervision de la

boucle haute tension, la rationalisation et l’économie de l’énergie qui joue un rôle décisif dans

l’accroissement de la productivité des installations tout en respectant les directives

écologiques et économiques ce qui se traduit par une meilleure compétitivité de l’entreprise,

quel que soit son secteur d’activité. La solution proposée prend en considération non

seulement l’intégration de nouvelles technologies mais aussi la faisabilité de la solution et

aussi les contraintes technico-économiques.

Pour ce faire nous avons procédé à l’étude diagnostic de la consommation d’énergie

électrique du système actuel pour ressortir les gisements d’économie d’énergie, ces derniers

vont nous permettre de dégager des solutions opportunes d’ordre d’exploitation et aussi

d’ordre technologique pour concrétiser et diminuer la consommation actuelle, ensuite

l’établissement d’une étude technique et économique de chaque solution afin de déduire

laquelle qui est la meilleure et l’optimale.

Hors que parmi toutes les solutions qu’on a étudié dont on cite la compensation de l’énergie

réactive, le démarrage progressif des moteurs MT et l’optimisation de l’éclairage seule cette

dernière solution est rentable avec un gain annuel de 45 160 Dhs. Cependant, la

consommation de l’éclairage ne représente que 0,2% de la consommation globale de la station

pompage eau de mer. Choses qui nous ont poussées à adopté une autre vision qui a consisté

à récupérer une part de l’énergie gaspillée dans le processus de pompage via l’installation de

turbine de récupération de l’énergie potentielle de l’eau pompé.

Abstract

4

Abstract

As part of strategic vision of improving the production units, OCP group (Jorf lasfar) opted to

proceed with the renovation of the automation, instrumentation, supervision of high voltage

loop, the rationalization of the energy economy that plays the main role in increasing the

productivity while respecting the ecological and economic guidelines which bring about better

results of competitiveness regardless of industry. The proposed solution takes into

consideration not only the integration of new technologies but also the feasibility of the

solution and also the technical and economic constraints.

That’s why we have done a diagnostic of electrical energy consumption of the current system,

they will enable us to identify appropriate solutions to operating order and also to concretize

technological and reduce current consumption, then the establishment of technical and

economic solutions to deduce which is the best and optimal.

Despite all solutions that we have studied: reactive power compensation, soft start motors

and optimization of lighting. Only the latter one has been profitable with an annual gain of

45160Dhs. However, lighting consumption represents only 0,2% of the overall consumption

of sea water pumping station. That’s why we adopted a new vision which was to recover a

part of the water potential energy by using turbines.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

1

/

119

100%