Rapport de stage : Essais de matériaux de construction

Telechargé par

oussama belqsir

Rapport de stage 2011/2012

Youssef OUARDOUNI –Oussama BELAQUSIR

Société de stage : LABORATOIRE D’EXPERTISES D’ÉTUDES ET D’ESSAIS MARRAKECH (L3E)

REALISE PAR : Youssef OUARDOUNI

Oussama BELAQUSIR

Rapport de stage 2011/2012

Youssef OUARDOUNI –Oussama BELAQUSIR

Remerciement 2

Introduction 4

Présentation de L3E 5

LES ESSAI DE LABORATOIRE

Détermination de la propreté des sables: Équivalent de sable à 10 % de fines 7

DETERMINATION DES MASSES VOLUMIQUES EN PLACE Méthode de densitomètre a membrane 10

ESSAI PROCTOR 12

L’analyse Granulométrique 14

Détermination des limites d’Atterbeg 16

Essai d’équivalent de sable: 18

Mesure du coefficient d’aplatissement 20

Détermination de la propreté superficielle: 21

ESSAI DE BLEU DE METHYLENE 22

Essai micro-Deval: 23

Essai Los Angeles 25

Essai d'affaissement 26

Détermination de la teneur en carbonate CaCO3 27

Essai de compression sur le béton 29

Essai de traction par fendage 31

Essai de flexion pour le béton 32

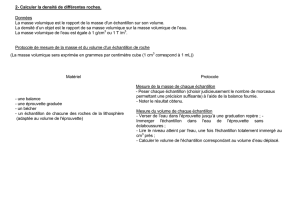

MESURE DES MASSES VOLUMIQUES APPARENTES DES GRANULATS 33

MESURE DES MASSES SPÉCIFIQUES DE LA POROSITÉ DU COEFFICIENT D'ABSORPTION ET

LA TENEUR DES GRAVILLONS ET DES CAILLOUX 34

Mesure des masses spécifique coifficient d'absorption et teneur d'eau des sables 35

LES ESSAISRELIÉS AUX CHAUSSÉES

Essai de DURIEZ 36

Essai de MARSHALL 38

BITUMES PURS

ESSAI DE PENETRABILTE A L'AIGUILLE 41

ESSAI DE DETERMINATION DE LA DENSITE RELATIVE DES PRODUITS BITUMINEUX SEMI SOLIDE

METHODE DE PICNOMETRE 42

MESURE DE LA DUCTILITE DES PRODUITS BITUMINEUX 43

DETERMINATION DU POINT DE RAMOLLISSEMENT PAR LA METHODE DEBILLE ET ANNEAU 44

POINT D'ECLAIR ET POINT DE FEU EN VASE CLEVELAND 45

DETERMINATION DE LA PERTE DE MASSE A LA CHALEUR DES PRODUITS BITUMINEUX 46

BITUMES FLUIDIFIER

DETERMINATION DE LA DENSITE RELATIVE DES BITUMES FLUIDIFIE 49

DISTILATION DES BITUMES FLUIDIFIES 50

LES EMULSIONS DE BITUME

DETEMINATION DE L'INDICE DE RUPTURE 53

DETERMINATION DE LA CHARGE DES PARTICULES 54

DETERMINATION DE L'HOMOGEINITE PAR TAMISAGE DES EMULSIONS DE BITUMES 55

DETERMINATION DE LA PSEUDO VISCOSITE ENGLER DES EMULSIONS 56

L'ESSAI D'ADHESIVITE 57

DETERMINATION DE LA TENEUR EN EAU DES EMULSIONS 58

EXTRACTION DE BITUME_APPAREIL KUMAGAWA_ 59

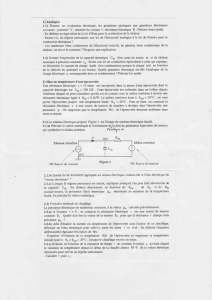

LES ESSAIS DE GEOTECHNIQUE

ESSAI DE CISAILLEMENT RECTILIGNE A LA BOITE 61

L'ESSAI OEDOMETRIQUE 64

ANALYSE GRANULOMETRIQUE PAR SEDIMENTATION 66

ESSAI DE PERMEABILITE 67

FORMULATION DU BÉTON 68

Le contrôle de compactage 75

Le contrôle du béton : 75

L'auscultation et dynamique scl'rométrique 76

LEs ESSAIS A REALISER POUR CHAQUE TYPE DE MATERIAUX 78

CONCLUSION 79

ANNEXE 80

Rapport de stage 2011/2012

Youssef OUARDOUNI –Oussama BELAQUSIR

Nous tenons à remercier dans un premier temps, toute

l’équipe pédagogique de FSTG

et L'intervenant professionnel responsables de la

formation Mr KCHIKACH, pour avoir assuré la partie

théorique de celle-ci.

Nous remercions également Monsieur Y.KHACHIAA

pour l’aide et les conseils concernant les missions

évoquées dans ce rapport, qu’il nous’a apporté lors des

différents suivis.

Nous tenons à remercier tout particulièrement et à

témoigner toute notre reconnaissance notre gratitude à

tout le service pour avoir facilité notre intégration dans

cette équipe jeune, dynamique et sympathique !

Nous tenons également à remercier toutes les

personnes qui ont concouru à rendre ce passage en

entreprise agréable, en nous permettant expérience

enrichissante et pleine d’intérêt durant ce mois au sein

de l’entreprise L3E

Rapport de stage 2011/2012

Youssef OUARDOUNI –Oussama BELAQUSIR

Le

stage, au sein de L3E de MARRAKECH du 15/06/2012 au 15/07/2012.

D

lab

D

N

sur oued Isil

Rapport de stage 2011/2012

Youssef OUARDOUNI –Oussama BELAQUSIR

L3E est une SARL au capital de 5 250 000 00 Dhs

Adresse:4,Rue el Ordone ,Hay Marrakech-Marrakech

Tél.;05 24 44 95 49

Fax:05 24 44 98 48

E-mail:labo3e@yahoo.fr

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

1

/

115

100%