Industries de la chaux et du ciment : Procédés de fabrication et applications

Telechargé par

kibangasase

UNIVERSITE TECHNIQUE KATUMBA MWANKE

Faculté polytechniques

Département de chimie industrielle

U

K

A

M

Travail pratique sur:

les industries de la chaux et du ciment

Présenté par: NDALA KIBANGASASE David

Promotion :G3/chimie industrielle

Encadreur: Ass.Ir Kennedy KALENGA

Juin 2019

Groupe 3: industries de silicates

Présenté par:

NDALA KIBANGASASE David-Samuel

NKULU KATEBE Thierry

NGOYI LUSA DIAMINDA Berry

G3/ Chimie industrielle

U

K

A

M

a) Industrie du ciment

1. Introduction

Le ciment est le matériau de base pour la

construction d’ouvrages de bâtiment et de

génie civil. La production de l’industrie

cimentière est directement liée à l’activité du

secteur de la construction en général et est

donc étroitement tributaire de la conjoncture

économique générale.

U

K

A

M

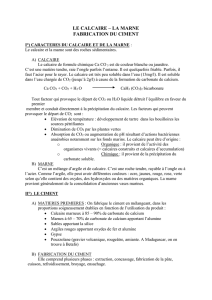

2. Matière première

Les composants principaux du ciment en

termes d’oxydes de métal sont le CaO , Le

SiO2,Al2O3 et le Fe2O3. Habituellement, le Ca

provient de la castine, le Si du sable ou de la

cendre volante, l’Al de la cendre volante ou

de l’argile et le Fe du minerai de fer ou de la

scorie.

Le composant principal du ciment classique

est le clinker. Il est obtenu à partir de la

cuisson d’un mélange de calcaire (environ

80 %) et d’argile (environ 20 %) appelé

“cru”.

U

K

A

M

3. Procédé de fabrication

1. Carrières (calcaire,

argile)

9. Cuisson

2. Extraction des matières

premières

10. Refroidissement

3. Acheminement

11. Stockage du clinker

4. Concassage

12. Ajouts

5. Pré

-homogénéisation

13. Broyage du

ciment

6. Broyage du cru

14. Stockage dans des

silos à ciment

7. Filtrage

15. Expédition

8. Préchauffage

16. Analyses des

prélèvements

U

K

A

M

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

1

/

26

100%