Production et conditionnement du cobalt - Rapport de stage

Telechargé par

kibangasase

UNIVERSITE TECHNIQUE KATUMBA MWANKE

Faculté Polytechnique

Département de chimie industrielle

Production et conditionnement du cobalt au sein d’une entreprise située dans une

zone périurbaine (Ruashi Mining), Haut-Katanga en RD Congo

Par Ndala Kibangasase David

Novembre 2018

Rapport de stage effectué du 11octobre au 16

novembre 2018

UNIVERSITE TECHNIQUE KATUMBA MWANKE

Faculté polytechnique

Département de chimie industrielle

Production et conditionnement du cobalt au sein d’une entreprise située dans une

zone périurbaine (Ruashi Mining), Haut-Katanga en RD Congo

Par Ndala Kibangasase David

Année Académique 2018-2019

Rapport de stage effectué du 11octobre au 16

novembre 2018

i

Rapport de stage 2019 NDALA KIBANGASASE David

Remerciements

La patience est un arbre dont la racine est amère et dont les fruits sont très doux.

Il serait ingrat de faire un compte rendu de notre stage dans les installations de l’entreprise

Ruashi Mining, sans être reconnaissant à toutes les personnes qui ont contribué de près ou de

loin à la réussite de cette œuvre humaine teintée d’imperfection. Nos sentiments de gratitude à

notre institution, l’université technique Katumba Mwanke(UKAM),à toutes les personnes qui

nous ont aidé pour avoir l’accès dans cette entreprise et d’une manière particulière à tous les

professeurs visiteurs de la faculté polytechnique(département de chimie industrielle).

Par ailleurs, durant notre stage nous avons été reçus et encadrés par des personnes dignes ,

compétentes et expérimentées dans ce domaine. Nos vifs remerciements vont spécialement à

Mr Jeff Nonde, le superviseur Sam Samujinga, le superviseur Delphin Mukalayi et au

superviseur Ruffin Mujinga pour leur disponibilité en dépit de leur emploi du temps trop

surchargé au sein de l’entreprise. Ils ont répondu favorablement à nos préoccupations ; à tous

les contremaitres, chefs de section ainsi qu’à tous les opérateurs pour leurs encadrements ;

Nous ne saurions terminer ce paragraphe sans exprimer nos vifs remerciements aux chers

parents pour tant de sacrifices consentis pour notre éducation. Que les amis et camarades de

lutte trouvent l’expression de notre reconnaissance.

ii

Rapport de stage 2019 NDALA KIBANGASASE David

Résumé

LE SAVOIR s’acquiert par la lecture, la formation ;

LES TALENTS se développent par la pratique ;

LES ATTITUDES s’installent d’elles mêmes des l’instant que l’on croit a ce qu’on fait ;

L’INTUITION s’aiguise à mesure que l’on fait l’expérience de l’animation.

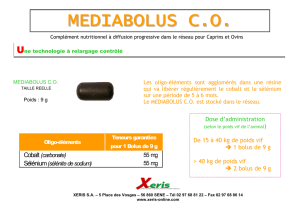

Ruashi Mining est une entreprise Hydro-métallurgique qui a pour activité principale le

traitement de minerais de cuivre et de cobalt par voie humide, pour avoir le cuivre cathodique

et le sel de cobalt, d’où pour ces activités que l’entreprise exercent , il veut être le premier

producteur du cuivre en Afrique, ce qui explique son slogan (Allons de l’avant) qui est même

sa devise. Le stage au sein de l’entreprise avait comme objectif : acquérir les compétences et

les expériences professionnelles nécessaires pour la carrière d’ingénieur chimiste.

Les travaux qui ont durés 30 jours, ont débuté par l’initiation à des activités pilotes intervenants

dans la production du cobalt, A savoir : la réduction, la lixiviation, la décantation à

contrecourant, l’extraction par solvant et l’électrolyse.

La seconde période s’est focalisée sur la production du cobalt où des pratiques comme la

précipitation du fer à la section de ferrage, la précipitation du cobalt à la section décobaltage, la

préparation des réactifs servant à la précipitation, la filtration de la pulpe à la section filtre-

presse. Le Dryer (séchoir du cobalt à l’humidité de 15 à 20%) fut la dernière activité. Ce stage

m’a ouvert les portes du monde pratique, m’a permis aussi de vivre les différentes réalités du

terrain, mais aussi une familiarisation avec différents outils et instrument utilisé sur terrain.

iii

Rapport de stage 2019 NDALA KIBANGASASE David

Abstract

Ruashi Mining is a Metallurgic Hydro enterprise that has for main activity the treatment of ores

of copper and cobalt by humid way, to have the cathodic copper and the salt of cobalt, leaving

from these activities, the enterprise aims to be the first producer of the copper in Africa, as that

indicates it motto (Go from the before). The practicum within the enterprise had like objective:

to acquire expertises and the necessary professional experiences for the career of engineer

chemist. The works that lasted 30 days, started by the initiation to intervening pilot activities in

the production of the cobalt, to know, the reduction, the lixiviation, the decanting to versus

vulgate, the extraction by solvent and the electrolysis. The second period focused on the

production of the cobalt where convenient as the precipitation of iron to the section of shoeing,

the precipitation of the cobalt to the section of cobaltage, the preparation of the reagents serving

to the precipitation, the filtration of the pulp to the filter-press section. The Dryer was the last

activity. This practicum opened me the doors of the convenient world, also allowed me to live

the different realities of the land, but also a familiarization with different tools and instrument

used.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

1

/

23

100%