Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie électrique D 3 340 − 1

Piles à combustible

par

Philippe STEVENS

Chef de projet Piles à combustible à l’Électricité de France (EDF)

Frédéric NOVEL-CATTIN

Ingénieur

Direction de la Recherche – Renault

Abdel HAMMOU

Professeur LEPMI/INP Grenoble

Claude LAMY

Professeur

Directeur du Laboratoire Électrocatalyse UMR CNRS n° 6503, Poitiers

Michel CASSIR

Maître de conférences

Responsable de l’équipe Piles à combustible et catalyse en milieu sels fondus –

Laboratoire d’Électrochimie et chimie analytique

École Nationale Supérieure de Chimie de Paris (ENSCP)

1. Principe des piles à combustible......................................................... D 3 340 – 2

1.1 Description de la pile hydrogène/oxygène................................................ — 2

1.2 Cinétiques réactionnelles............................................................................ — 3

1.3 Rendements énergétiques.......................................................................... — 6

2. Différentes filières de piles à combustible....................................... — 7

2.1 Présentation ................................................................................................. — 7

2.2 Piles à oxyde solide (SOFC)........................................................................ — 8

2.3 Piles à carbonate fondu (MCFC)................................................................. — 13

2.4 Piles à acide phosphorique (PAFC) ............................................................ — 15

2.5 Piles à membrane polymère (PEMFC) ....................................................... — 15

2.6 Piles à méthanol directes (DMFC) .............................................................. — 17

2.7 Piles alcalines (AFC) .................................................................................... — 19

3. Piles métal-air ........................................................................................... — 20

3.1 Généralités ................................................................................................... — 20

3.2 Pile aluminium/air........................................................................................ — 20

3.3 Pile zinc-air ................................................................................................... — 21

4. Système global ......................................................................................... — 22

4.1 Gestion du combustible.............................................................................. — 22

4.2 Gestion du comburant ................................................................................ — 24

4.3 Gestion thermique....................................................................................... — 25

4.4 Convertisseur............................................................................................... — 25

5. Applications .............................................................................................. — 25

5.1 Production stationnaire............................................................................... — 25

5.2 Production embarquée................................................................................ — 26

5.3 Applications portables ................................................................................ — 27

6. Perspectives .............................................................................................. — 28

Références bibliographiques ......................................................................... –– 28

PILES À COMBUSTIBLE __________________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

D 3 340 − 2© Techniques de l’Ingénieur, traité Génie électrique

es avantages environnementaux des piles à combustible (rendements élec-

trique et énergétique élevés, très faibles émissions de gaz nocifs, faible nui-

sance sonore, production localisée…) sont des atouts qui deviennent importants

pour notre société. Cependant, ils ne sont pas suffisants si les coûts d’investisse-

ment sont trop élevés ; c’est sur ce critère que les efforts les plus importants res-

tent à faire pour que cette technologie soit utilisée.

Depuis leur invention en 1839, les piles à combustible ont subi un développe-

ment cyclique, le cycle précédent datant des années 1970. Les perspectives d’un

développement commercial n’ont jamais été aussi bonnes, par suite des efforts

de plusieurs grands groupes industriels et de constructeurs automobiles. Les

filières gagnantes seront probablement celles utilisant un électrolyte solide : les

PEMFC et les SOFC. Ces deux technologies ont maintenant atteint le niveau de

prototype et un début de commercialisation est possible avant 2005. Elles ont

toutes les deux une bonne compacité, de bonnes perspectives de réduction de

coût et des durées de vie suffisantes (40 000 heures).

L

1. Principe des piles

à combustible

1.1 Description de la pile

hydrogène/oxygène

■Un élément de pile à combustible réalise la transformation

directe de l’énergie chimique d’une réaction (en fait l’enthalpie

libre de réaction ∆

G

) en énergie électrique selon l’équation (équili-

bre électrochimique) [10] :

(1)

avec

E

eq f.é.m. (force électromotrice) de la pile à l’équilibre (c’est-

à-dire à intensité de courant I nulle) ,

n

nombre d’électrons échangés dans les réactions

électrochimiques élémentaires (réactions de demi-pile),

F

= 96500 C = 1 faraday, c’est-à-dire la quantité d’élec-

tricité associée à une mole d’électrons.

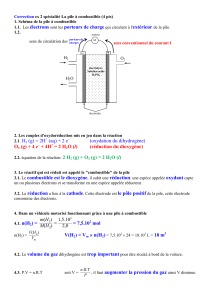

■Dans le cas de la pile hydrogène/oxygène (figure 1), la réac-

tion chimique globale, associée à cette transformation, est la com-

bustion de l’hydrogène dans l’oxygène :

(2)

Cela correspond à une f.é.m. à l’équilibre à 25 °C (état standard) :

.

L’oxydation électrochimique de l’hydrogène est réalisée à une

anode d’un matériau catalytique conducteur (à base de platine

dispersé sur charbon actif, par exemple), constituant le pôle négatif

de la pile :

— pour un électrolyte acide :

(3)

— pour un électrolyte alcalin :

tandis que la réduction électrochimique de l’oxygène se produit à

une cathode catalytique (contenant également du platine dispersé),

constituant le pôle positif de la pile :

— pour un électrolyte acide :

(4)

— pour un électrolyte alcalin :

Les réactions (3) et (4), qui mettent en jeu un transfert de charge

(électrons) à l’interface électrode/électrolyte, s’appellent réactions

électrochimiques.

Les deux compartiments anodique et cathodique sont séparés par

un conducteur ionique, l’électrolyte, et/ou une membrane empê-

chant les réactifs de se mélanger et les électrons de traverser le

cœur de la pile.

∆

G nFE

eq

+0=où ∆

G

0<

H21

2

---O2

+H2O→avec ∆

G

0237kJ molH2

⁄ (état standard)–=

E

eq

0∆

G

0

nF

-----------–237 103

×

2 96500×

--------------------------1 229 1 23 V,≈,== =

H22H+2

e

–

+→

H22OH–

+2H2O→2

e

–

+Figure 1 – Schéma de principe d’une pile à combustible

hydrogène/oxygène

1

2

---O22H+2

e

–

++ H2O→

1

2

---O2H2O2

e

–

++ 2OH–

→

– +

OH–

H+

W

e

W

e

Cathode

Oxygène

Anode

Hydrogène

Électrolyte

électrons

travail électrique fourni

e

–

e

–

e

–

I

I

_________________________________________________________________________________________________________________ PILES À COMBUSTIBLE

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie électrique D 3 340 − 3

■La f.é.m. de la pile

E

est égale à la différence des potentiels

d'électrode (indice « c » pour cathode et « a » pour anode), soit :

(5)

où chaque potentiel d'électrode est défini comme étant la différence

de potentiel (interne) à l'interface électrode/électrolyte correspon-

dante.

Pour une réaction électrochimique, symbolisée par

(où A et B sont les espèces réagissantes), le potentiel d'électrode

se calcule par la loi de Nernst, soit :

avec potentiel standard (mesuré par rapport à l’électrode

standard à hydrogène ESH, de potentiel d’électrode

nul à 25 °C, par définition),

a

A,

a

Bactivités de A et B,

R

constante molaire des gaz,

T

température thermodynamique.

1.2 Cinétiques réactionnelles

■En dehors de l'équilibre, c'est-à-dire lorsque la pile débite un

courant électrique d'intensité I non nulle, la f.é.m. de la pile

E

(I)

s'écarte de sa valeur à l'équilibre

E

eq =

E

(I = 0), soit :

(6)

Cela résulte des valeurs finies des vitesses des réactions électro-

chimiques (3) et (4) impliquées, ce qui se traduit par l'existence de

surtensions

η

, définies comme étant l'écart des potentiels d'élec-

trode à leur valeurs d'équilibre :

(7)

avec

η

a > 0 (oxydation du combustible) et :

(8)

avec

η

c < 0 (réduction du comburant).

EE

c

+

E

a

–

–=

Ane

–

+

B

⇔

E

AB⁄

E

AB⁄

0

RT

nF

--------

a

A

a

B

------

ln+=

E

AB⁄

0

E

I()

E

c

+I()

E

a

–I()–=

E

eq

<

η

a

E

a

–I()

E

eq

–

–=

η

c

E

c

+I()

E

eq

+I()–=

Historique des piles à combustible

La première pile à combustible fut découverte vers le milieu du

XIXe siècle par sir William Grove, juriste au Royaume-Uni de Sa

Majesté [1], [2]. Il s’agissait d’une pile hydrogène/oxygène en milieu

acide sulfurique dilué en contact avec des électrodes de platine pla-

tiné [1]. Grove construisit une batterie de 50 cellules élémentaires

capable de décomposer l’eau en hydrogène et oxygène [2]. Cepen-

dant, la puissance de la batterie était trop faible (quelques milliam-

pères par centimètre carré à 0,73 V) par suite de la faible surface de

contact entre gaz, électrolyte et électrodes. Il nota l’importance

d’une grande surface de contact.

A la fin du XIXe siècle (1895) la première pile à combustible de

puissance (1,5 kW) fut construite par W.W. Jacques [3]. Cette pile

charbon-air utilisait un électrolyte KOH fondu à 450 °C, une anode

consommable de coke (combustible) et une cathode à air en fer. Ses

performances étaient remarquables (100 mA/cm2 à 1 V), et elle était

déjà envisagée, à cette époque, pour un usage domestique ou pour

un véhicule électrique.

Mais ce n'est qu'à partir des années 1930 que les piles à combus-

tible devinrent crédibles, grâce aux travaux de l'ingénieur anglais

Francis T. Bacon, qui peut être considéré comme le pionnier de leur

développement industriel. En effet, les premiers travaux de Bacon à

Cambridge sur une pile à combustible hydrogène/oxygène en

milieu KOH aqueux (température de 80 à 200 °C, pression de gaz de

quelques atmosphères à 40 atmosphères, électrodes poreuses de

nickel et d'oxydes de nickel) [4], conduisirent à la réalisation en 1953

d'un premier prototype de puissance notable (quelques kilowatts

pour des densités de courant de 1 A/cm2 à 0,8 V). Cela démontra

l'intérêt de ces sources d'énergie pour la production d'électricité

dans des applications nécessitant une grande densité massique

d'énergie et opérant en atmosphère confinée [5]. En particulier, le

programme spatial américain de la NASA (

National Aeronautics

and Space Administration

) conduisit, à la fin des années cinquante,

à une série de réalisations technologiques concernant des piles à

électrolyte polymère solide (SPEFC de General Electric), pour le pro-

gramme GEMINI, et, à partir des années soixante, à la fabrication de

piles alcalines de type Bacon par Pratt et Whitney (devenu United

Technologies Corporation), pour les missions lunaires APOLLO et

maintenant pour les navettes spatiales.

Parallèlement, Justi et Winsel, en Allemagne, développèrent des

piles alcalines (AFC) de quelques kilowatts, avec des électrodes de

nickel de Raney de grandes surfaces actives (électrodes à double

squelette ou DSK) [6], tandis que, aux États-Unis, H.K. Ihrig, chez

Allis-Chalmers Manufactoring Company, fabriqua une pile de 15 kW

pour tracteur électrique [7] et K.V. Kordesch, chez Union Carbide,

réalisa une pile alcaline de 6 kW qui, associée à des batteries

plomb/acide (puissance de 16 kW), alimenta une Austin A-40 à pro-

pulsion électrique [8]. Cette voiture, d'une autonomie de 300 km

pour 2 kg d'hydrogène embarqué dans des bouteilles sous pression

(poids total 82 kg), a effectivement fonctionné pendant 3 ans et

effectué plus de 16 000 km.

La réussite technologique de ces programmes encouragea un

grand nombre de recherches, principalement aux États-Unis, mais

aussi en Europe et au Japon, sur la mise au point de piles utilisant

aussi bien l'hydrogène que d'autres combustibles (hydrazine,

méthanol, hydrocarbures saturés...), en vue d'applications terres-

tres. Ainsi, le programme TARGET (

Team to Advance Research for

Gas Energy Transformation

), démarré en 1967 et impliquant les

compagnies électriques et les compagnies gazières américaines,

conduisit à la réalisation en 1977 d'une unité expérimentale de

1 MW (PC-19 Pilot Power Plant) et en 1983 d'une unité de 4,5 MW

(Mark-II) implantée au centre de New York (Manhattan). Ces unités,

fabriquées par Westhinghouse, d'une part, et United Technologies

Corporation, d'autre part, utilisent des piles à combustible hydro-

gène/air à acide phosphorique (PAFC) fonctionnant à près de 200 °C

sous 8 atmosphères. L'hydrogène peut être obtenu par reformage

de différents combustibles : charbon, gaz naturel, hydrocarbures

légers, naphta.

Par ailleurs, les piles à combustible à membrane échangeuse de

protons (PEMFC) connurent, à partir de 1987, un développement

spectaculaire, grâce notamment aux travaux de la compagnie cana-

dienne Ballard Power Systems [9]. Les caractéristiques remarqua-

bles des piles Ballard (32 kW en 1997 et 1 kW/kg et 0,8 kW/L pour la

pile Mk 7) permettent d'envisager le développement de véhicules

électriques alimentés par des piles à combustible hydrogène/air :

bus Ballard expérimentés à partir de 1991 prototypes de voitures

particulières équipés de PEMFC (Daimler-Chrysler, Toyota…).

PILES À COMBUSTIBLE __________________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

D 3 340 − 4© Techniques de l’Ingénieur, traité Génie électrique

Ces surtensions sont reliées aux vitesses réactionnelles, car plus

est faible pour I donné, c'est-à-dire plus I est grand pour

donné, plus la réaction électrochimique est rapide. En effet l'inten-

sité du courant I est proportionnelle à la vitesse de réaction

v

, soit :

(9)

avec

v

où d

N

est la variation élémentaire pendant le temps d

t

du nombre

de moles des espèces réagissantes, et d

Q

la quantité d'électricité

associée.

●L'application d'un potentiel (

η

a > 0) conduit à l'oxyda-

tion de B en A (réaction anodique), avec une intensité de courant

d'oxydation (positive par définition) :

Ia =

nFv

a

fonction du potentiel d'électrode, donc de

η

a.

De même, l'application d'un potentiel d'électrode (

η

c < 0)

conduit à la réduction de A en B (réaction cathodique), avec une

intensité de courant de réduction (négative par définition) :

Ic = –

nFv

c

également fonction du potentiel d'électrode.

Au total, les deux demi-réactions peuvent se produire simultané-

ment avec une intensité

I = Ia + Ic =

nF

(

v

a –

v

c),

qui est fonction du potentiel d'électrode, donc de la surtension :

η

=

E

–

E

A/B.

●Pour diminuer les surtensions , c'est-à-dire se rapprocher

d'un fonctionnement réversible ( , au sens thermodynami-

que), il faut donc augmenter fortement les vitesses des réactions

électrochimiques (3) et (4). Dans le cas où les espèces réagissantes,

telles que H2 et O2, peuvent s'adsorber à la surface de l'électrode,

l'augmentation des vitesses de réactions électrochimiques peut être

obtenue par la modification des propriétés catalytiques du matériau

d'électrode. Cela constitue le domaine privilégié de l'électrocata-

lyse. En effet, l'électrocatalyse peut être définie comme étant la

catalyse hétérogène, par le matériau d'électrode, des réactions élec-

trochimiques, c'est-à-dire des réactions de transfert de charge (élec-

trons et/ou protons) se produisant à l'interface entre une électrode,

conducteur électronique, et un électrolyte, conducteur ionique [11].

Comme en catalyse hétérogène, le mécanisme réactionnel implique

des réactions de transport de matière, dont la vitesse peut être aug-

mentée par agitation, circulation des fluides..., et des réactions

superficielles (adsorption, transfert de charge...), dont la vitesse

peut être augmentée, d'une part par accroissement de la surface de

contact (électrodes poreuses...) et par le choix judicieux du matériau

catalytique constituant l'électrode, et, d'autre part, par l'application

d'un potentiel d'électrode différent du potentiel d'équilibre. L'activa-

tion électrocatalytique (figure 2) résulte alors de l'abaissement de la

barrière d’énergie potentielle sous l'effet combiné du champ électri-

que appliqué à l'interface (terme

α n F E

) et de l'action catalytique

du matériau d'électrode (terme

K

) [12].

■Comme en catalyse des réactions hétérogènes, la vitesse de réac-

tion est proportionnelle à la surface de contact, si bien que l'activité

intrinsèque d'une électrode donnée est caractérisée par la densité

de courant

j

, qui traverse l’interface de surface

S

:

(10)

●Au potentiel d'équilibre (surtension

η

nulle), la densité de

courant

j

s'annule et les densités de courant

j

a et

j

c des réactions

d'oxydation et de réduction deviennent égales à la densité du cou-

rant d'échange

j

0, proportionnelle à la constante de vitesse standard

, soit :

(11)

avec , concentrations des espèces A, B, au sein de

l’électrolyte,

α

coefficient de transfert de charge, compris entre 0 et

1, qui définit la fraction d'énergie électrique, soit

α

n

F E

, activant la réaction électrochimique (figure 2).

●La densité de courant d'échange

j

0 est une mesure de la vitesse

de réaction. À titre d'exemple, pour une réaction réversible comme

l'oxydation ou le dégagement d'hydrogène, la densité de courant

d'échange

j

0 varie fortement (de 10–13 A.cm–2 pour Hg à 10–3 A.cm–2

pour Pt, Rh...) selon la nature de l'électrode, qui détermine l'énergie

d'adsorption de l'hydrogène (figure 3).

●Pour une réaction irréversible, telle que la réduction de l'oxy-

gène ou l'oxydation d'un alcool (méthanol), on ne peut plus atteindre

expérimentalement le potentiel d'équilibre, donc la densité du cou-

rant d'échange. L'activité catalytique de l'électrode peut alors se

mesurer par la densité de courant

j

à un potentiel donné (ou à une

η

η

Id

Q

d

t

--------

nF

d

N

d

t

--------

nFv

== =

d

N

d

t

--------

=

EE

AB⁄

>

EE

AB⁄

<

η

EE

eq

≈

j

I

S

----

nF v

S

----

nF v

a

v

c

–()

S

----------------------

j

a

j

c

–== = =

Figure 2 – Principe de l’activation électrocatalytique

Figure 3 – Variation de la densité de courant d’échange

j

0,

pour la réaction de dégagement de l’hydrogène, en fonction

du travail d’extraction électronique

Φ

de différents métaux

d’électrode

Énergie potentielle

∆

G

1

+

∆

G

∆

G

2

+

K

n F E

α

n F E

∆

G

= ∆

G

+

n F E

~

Abscisse le long du chemin réactionnel

– 12

– 8

– 4

0

3,5 4,0 4,5 5,0 5,5

Hg

In

Pb

Mn

Tl

Cd Ga

Sn

Ti Al Bi

Ta Cu

WFe

Nb

Mo Ag Ni Au Pt

Pt

Rh lr

Pd

lg

j

0 (A.cm– 2)

(eV)

Φ

k

s

0

j

0

nFk

s

0

C

A

0

()

α

C

B

0

()

1

α

–()

=

C

A

0

C

B

0

_________________________________________________________________________________________________________________ PILES À COMBUSTIBLE

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie électrique D 3 340 − 5

surtension donnée). Les valeurs obtenues pour la réduction de l'oxy-

gène dépendent aussi très fortement du matériau d'électrode

(figure 4), traduisant à nouveau un effet électrocatalytique prononcé.

●En dehors de l'équilibre (

η

≠ 0), la densité de courant

j

peut

s'exprimer en fonction de la surtension

η

t de transfert de charge

(pour une réaction électrochimique simple du premier ordre) par la

loi de Butler-Volmer [13] :

(12)

où les termes exponentiels en

η

t traduisent l'activation de la réac-

tion par le potentiel d'électrode et où

j

0 (c'est-à-dire ) contient un

terme exponentiel associé à l'énergie d'activation chimique (activa-

tion électrocatalytique).

●Pour une réaction très rapide (c'est-à-dire et ),

telle que l'oxydation de l'hydrogène, la relation (12) peut se linéari-

ser :

ou (13)

C'est l'équivalent d'une loi d'Ohm :

η

t =

R

t

j

,

avec :

résistance de transfert de charge.

●Si la réaction électrochimique est cinétiquement contrôlée par

le transfert de charge et le transport des espèces (par diffusion, par

exemple), la surtension globale

η

devient la somme des surten-

sions, soit :

η

=

η

t +

η

d

où

η

d, surtension de diffusion, s’écrit :

(14)

Les pressions

p

A(

j

) et

p

B(

j

) des réactifs à l'état gazeux à la surface

de l'électrode dépendent du débit de courant, c'est-à-dire de

j

. Les

pressions de référence dans chaque compartiment (cathodique,

anodique) sont

p

oc et

p

oa, et les densités de courant limites de réduc-

tion et d'oxydation sont, respectivement, et . Ces densités

limites sont proportionnelles aux concentrations , des

espèces A, B, au sein de l'électrolyte, c'est-à-dire aux pressions

p

A,

p

B pour des réactifs à l'état gazeux.

●Pour une réaction électrochimique très lente (réaction irréversi-

ble avec , et ), telle que l'oxydation du méthanol ou la

réduction de l'oxygène, il faut appliquer une surtension élevée

pour obtenir un courant significatif. Dans ces conditions, la réaction

inverse devient négligeable (argument de l'exponentielle < 0, dans

la relation de Butler-Volmer), si bien que l'équation (12) devient (par

exemple pour une réaction de réduction, avec

α

c coefficient de

transfert de charge cathodique et

j

< 0,

η

< 0) :

(15)

ou

(16)

■Les courbes densité de courant-potentiel , pour

l'oxydation (

j

> 0) de combustibles usuels (H2 et CH3OH) et pour la

réduction de l'oxygène (

j

< 0), peuvent se représenter sur le même

graphe (figure 5).

jj

0

αnFη

t

RT

-----------------

1

α

–()

nFη

t

RT

-------------------------------–

exp–exp=

k

s

0

j

0∞→

η

t0→

jj

0

nF

RT

--------

η

t

=

η

t

RT nF

⁄()

j

0

------------------------

j

=

R

t

RT nF

⁄()

j

0

------------------------=

η

d

RT

nF

--------

p

A

j

()

p

oc

⁄

p

B

j

()

p

oa

---------------------------

ln

RT

nF

--------1

jj

<c

⁄()–

1

jj

<a

⁄()–

---------------------------

ln==

j

<c

j

<a

C

A

0

C

B

0

j

00→

η

t∞→

η

jj

0

α

c

nFη

t

–

RT

-----------------------

exp–=

Figure 4 – Variation de la densité de courant

j

(à 0,8 V/ESH)

de la réduction de l’oxygène en fonction du taux de lacunes

dans la bande

d

pour différents métaux et alliages

Figure 5 – Courbe densité de courant-potentiel pour une électrode à

combustible (hydrogène ou méthanol) et une électrode à oxygène

Pt Pt80Ru

Pt60Ru

Pt40Ru

Pd

lg

j

(A.cm– 2)– 5

– 7

– 9

– 11

012

Lacunes dans la bande d

lr, Rh

Ru

Ag

Au

Os

300

200

E

(

j

)

E

(V)

E

eq(CH3OH) < 1,21 V

CH3OH

O2

H2

< 0,5 V

E

(

j

)< 0,8 V

0 0,5 1,23

|

j

|(mA.cm– 2)

η

t

RT

α

c

nF

--------------

j

j

0

----–

ln–=

jfη

()=

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

1

/

28

100%