Le XXème siècle a engendré une formidable accélération de la

Travail fait par : Niveau universitaire : Semestre 5

Année universitaire : 2008/2009

o Amchaârou Hicham ; Groupe 3

o Chlarhmi Mehdi ; Groupe 4

o Iraqi Saad ; Groupe 2

o Houssa Chedid Groupe 4

2

Le XXème siècle a engendré une formidable accélération de la production marchande en la

multipliant par presque cinq sur ses cinquante dernières années, avec une augmentation d'un

tiers entre les seules années 1980 et 1990. Il a aussi favorisé une extension constante des

échanges entre entités économiques infranationales et supranationales. La relation entre client

et fournisseur a de ce fait fortement évolué : renforcement du besoin de personnalisation des

produits et services, raccourcissement des délais de livraison, multiplication des canaux de

distribution, etc. Les entreprises se sont vues dès lors obligées de rechercher de nouvelles

voies pour améliorer leurs performances, et répondre au mieux aux attentes de leurs clients.

C'est ainsi qu'elles ont remis en cause leurs organisations, en décloisonnant les différents

services, ce qui préfigurera la gestion de la logistique. Nous entamerons ce tour d’horizon

logistique par la définition de la gestion de la chaîne logistique, nous enchaînerons avec la

gestion de stocks en cernant sa corrélation avec les performances réalisées par l’entreprise,

s’ensuivra un aperçu sur la logistique de transport dans les entreprises pour finalement aboutir

à l’optimisation de la logistique.

Plan .

I. Supply chaine managent

1. Les trois grands types de famille "fonctions produits":

2. L’évolution de la fonction logistique au sein de l’entreprise

3. La composition d’une supply Chain

II. Gestion de stock

1. La problématique des stocks

2. Le rôle des stocks

3. Le Juste à temps (JAT)

4. La planification des besoins en composants MRP :

5. La gestion des stocks pour les articles à demande indépendante :

III. La gestion des flux logistiques

1. Les buts de la gestion des flux

2. Les différents types de flux logistiques

A. Flux logistiques internes

B. Flux logistiques externes

3. Méthode de gestion des flux : la cartographie de la chaîne de valeur

IV. Optimisation logistique

1. Optimiser la logistique: oui, mais quoi et comment ?

2. Optimisation de la configuration logistique

3. L'optimisation demande une connaissance et une maîtrise du processus

logistique choisi

4. Optimisation de la gestion des Stocks

5. Situation au Maroc : Contraintes rencontrées

3

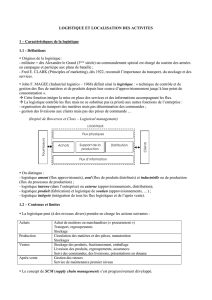

I. La gestion de la chaine logistique :

Les entreprises tout au long de leur existence s'évertuent à optimiser la gestion des flux

physiques et des flux d'information le long de la chaîne logistique depuis le fournisseur du

fournisseur jusqu'au client du client et cherchent d'emblée à garantir au producteur et au

distributeur la qualité, c’est-à-dire la conformité du service logistique avec ce qui figure au

cahier des charges, leur donnant un avantage concurrentiel, opposable à leurs compétiteurs sur

le marché. Nous examinerons dans quelle mesure la gestion de la chaîne logistique (GCL) (en

anglais supply chain management, SCM) est l'activité qui consiste à améliorer la gestion des

flux physiques au sein de l'entreprise et avec son environnement lui permettant de réaliser des

marges bénéficiaires substantielles. Il conviendrait aussi de cerner la corrélation entre

l'optimisation de la qualité de service et l'augmentation des ventes et / ou des parts de marché.

L'anglicisme "Supply Chain Management" communément exploité sous l'acronyme SCM est

l'instrument qui permet de gérer efficacement la tryptique: qualité, productivité, sécurité, s'y

ajoutant la sécurité dorénavant. Ces paramètres interdépendants expliquent la fonction

désormais primordiale de la logistique au sein des entreprises. En atteste le fait que les

directeurs de la logistique ou de la Supply Chain siègent dans les comités de direction et

rapportent directement aux représentants des actionnaires de l'entreprise.

On appelle SCM (Supply Chain Management, ou en français GCL, gestion de la chaîne

logistique) les outils et méthodes visant à améliorer et automatiser l'approvisionnement en

réduisant les stocks et les délais de livraison. On parle ainsi de travail en "flux tendu" pour

caractériser la limitation au minimum des stocks dans toute la chaîne de production. Les outils

de SCM s'appuient sur les informations de capacité de production présentes dans le système

d'information de l'entreprise pour passer automatiquement des ordres de commandes. Ainsi

les outils de SCM sont très fortement corrélés au Progiciel de Gestion Intégré) (ERP,

Enterprise Resource Planning) de l'entreprise.

Idéalement un outil de SCM permet de suivre le cheminement des pièces (on parle de

traçabilité) entre les différents intervenants de la chaîne logistique.

1. Les trois grands types de famille "fonctions produits":

Au sein des outils de Supply Chain, on retrouve trois grands types de famille "fonctions

produits":

- La planification (SCP= Supply Chain Planning): Ils servent à planifier les processus de la

chaîne logistique.

- L'exécution (SCE= Supply Chain Exécution): Ils permettent de gérer l'exécution des

opérations logistiques (Achats, approvisionnements, gestion de la production, gestion des

stocks matières, en -cours, produits finis, gestion des opérations de transport). Dans les SCE

on retrouve:

- les MES pour la fabrication (Manufacturing Execution System)

- les WMS pour la gestion des entrepôts (Warehouse Management System)

4

- les TMS pour la gestion du transport

- les OMS pour gérer les ordres et les ventes.

- La mesure (SCEM= Supply Chain Event Management): Ils vont aider à piloter et à contrôler

la chaîne logistique.

2. L’évolution de la fonction logistique au sein de l’entreprise

L'entreprise suit une évolution qui passe par plusieurs niveaux de maturités:

Stade 1- Fonctions logistiques indépendantes: dans votre entreprise une gestion de

production, une fonction stockage, une fonction transport-distribution qui travaillent de façon

quasi indépendantes chacune avec ses objectifs

Stade 2- Une fonction logistique transversale: une logistique industrielle et une logistique de

distribution avec un responsable logistique créant la synergie entre les deux entités

Stade 3- Supply Chain intégrée dans l'entreprise: l'entreprise a déployé des processus et des

outils pour intégrer dans un fonctionnement cohérent l'ensemble des maillons internes de sa

logistique.

Stade 4- Supply Chain management étendu: le SCM est étendu aux clients et aux

fournisseurs avec lesquels vous partagez en temps réel des informations pour les différentes

fonctions de la logistique.

Stade 5- Supply Chain Commune: l'entreprise utilise des moyens en commun avec des

clients et fournisseurs, voire avec des concurrents dans une même communauté d'intérêts.

L'instauration réussie d'une Supply Chain passe nécessairement par l'implication patente de la

direction, une approche globale de l'organisation de l'entreprise, des process- ctions de

l'entreprise. Par l'application effective d'une démarche progressive qui consiste à déterminer la

performance à ce jour, mettre en place les indicateurs partagés et suivre les progrès, vérifier

l'atteinte des objectifs et obtenir un consensus global des différents services de l'entreprise.

Par la création d'un référentiel commun et l'incitation du personnel à en partager le sens et

finalement par la promotion de la rigueur et de la discipline au niveau interne.

4. La composition d’une supply Chain

La Supply Chain comporte trois niveaux:

Le premier, stratégique qui permet de définir l’offre de produits et services, le

dimensionnement de l’outil industriel et logistique et la négociation de contrats et partenariat

avec les fournisseurs et les clients.

Le second, tactique qui met au point les prévisions de vente, la planification, la

programmation et le calcul des besoins, l'établissement des règles d’approvisionnement et des

règles de gestion des stocks.

5

Le dernier, opérationnel qui consiste à gérer les commandes clients, Ordonnancement des

opérations et gestion des aléas, l'exécution des commandes : production, distribution et

facturation

La mise en cohérence des outils, des processus et des pratiques quotidiennes avec la stratégie

Supply Chain définie par l’entreprise est la seule garante de l'efficacité de l'entreprise.

On a ainsi vu que les impératifs de la Gestion de la Chaîne Logistique embrassent la prévision

de la demande, la planification des besoins (MRPII), la gestion de la chaîne logistique et de la

distribution, l'optimisation des niveaux de stock, la gestion d'entrepôts & emplacements, de la

relation fournisseur et des achats & GPA ainsi que la traçabilité des flux.

A chaque fois que la donne global change: nouvelles attentes du marché, nouveaux

concurrents, nouveaux liens entre les entreprises et leurs partenaires..., la gestion de la chaîne

logistique doit être réadaptée au nouvel environnement.

De nos jours, seules réussissent les entreprises qui s'adaptent très vite au changement et

mettent en place les solutions opérationnelles les plus rentables.

Aucune entreprise ne peut ignorer que la gestion classique laisse la place à la gestion de la

chaîne logistique intégrée. Ce qui signifie : une réactivité très supérieure, une baisse

significative des coûts, une nette amélioration de la qualité et du service au client, de

meilleures performances.

C'est en optimisant leurs ressources et en réduisant leurs coûts que les entreprises améliorent

leurs performances. Revoir leurs chaînes logistiques est un excellent moyen pour rationaliser

leurs processus et créer de la valeur. Mettre en place une véritable gestion de la chaîne

logistique s'appuyant sur des systèmes d'informations performants leur permet d'acquérir de

nouveaux avantages concurrentiels car elles répondent plus vite à la demande et réduisent le

délai de mise sur le marché de leurs produits : elles sont in fine beaucoup plus réactives, et

c'est le but de chaque entreprise car c'est la clé de survie de celle-ci dans son environnement

dorénavant hyperconcurrentiel.

II. La gestion de stock :

1. La problématique des stocks

L’objectif de la fonction « gestion des stocks » est d’assurer la disponibilité des références

considérées sur un horizon donné tout en minimisant les coûts encourus :

o Les coûts de possession : coûts d’opportunité, dépréciation… ;

o Les coûts de rupture : demande non satisfaite ;

o Les coûts de commande : frais de transport et de réception si approvisionnement

externe ou coûts de lancement de la production si approvisionnement interne.

2. Le rôle des stocks

o Stocks de sécurité ou stocks tampons : pour contrecarrer les incertitudes de la

demande ;

o Stocks d’anticipation ou saisonniers : pour niveler le taux de production au cours du

temps, c'est-à-dire produire plus avant la hausse saisonnière ;

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

1

/

16

100%