Génération de surfaces enveloppes pour l`usinage de pièces en

Génération de surfaces enveloppes pour

l'usinage de pièces en Bois avec des outils de

forme

Stéphanie Chevalier*, Jean-Noël Felices**, Walter Rubio***

* Alma Sapex 65350 Lizos

** Université de Toulouse – INSA, UPS ; LGMT (Laboratoire de Génie Mécanique de

Toulouse)

1 rue Lautréamont, F-65 016 Tarbes

*** Université de Toulouse – INSA, UPS ; LGMT

118 route de Narbonne, F-31 077 Toulouse

Sections de rattachement : 60

Secteur : Secondaire

RÉSUMÉ. Dans le cadre de l'usinage 5-axes en roulant de pièces en bois avec des outils de

forme, nous nous intéressons à la génération et la modification de surfaces enveloppes gauches

obtenues à partir d'une trajectoire. A partir d'une bibliographie sur l'usinage avec des outils

cylindriques et coniques, nous présentons un algorithme générant une surface enveloppe en

fonction d'un outil de forme et d'une trajectoire. Le développement de cet algorithme dans un

logiciel de FAO, permet de connaître la pièce usinée exacte et de créer la contre-forme. Par une

méthode de propagation de points dans une matrice 3D, nous détectons les zones de la surface

enveloppe en interférence. Cette méthode conserve un lien entre la surface générée et le couple

trajectoire/outil. Nous finirons en présentant les possibilités et les perspectives qu'apporte cette

méthode comme la modification des trajectoires et le raccordement des surfaces enveloppes.

MOTS-CLÉS : bois, usinage en roulant, machine 5 axes, surface enveloppe

1. Introduction

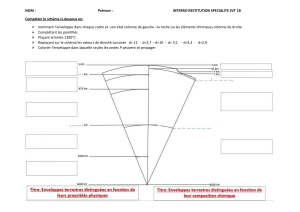

Dans cet article, nous nous intéressons à l’usinage en roulant par outil de forme de

pièces en bois sur machines outils à commande numérique cinq axes. La méthodologie

d’obtention de ces pièces est la suivante : à partir d'un prototype, on numérise une

trajectoire à l'aide d'un bras numérique avec à son extrémité la forme géométrique de

1

l’outil (Cf. fig. 1). Cette trajectoire nous permet de calculer la surface réellement

obtenue et de détecter des écarts.

Le prototype est défini à partir de formes gauches que l’on peut obtenir soit par de

l’usinage en bout soit par un usinage en roulant. Etant donné les faibles pressions

spécifiques de coupe dans l’usinage de pièces en bois, les usineurs programment en

roulant afin d’enlever un maximum de matière en une seule opération qui a un rôle

d’ébauche et de semi-finition. L’opération de finition est ensuite toujours réalisée par

polissage. Le choix de l’usinage en bout dans certaines pièces est nécessaire à cause de

la visibilité ou des risques d’interférences globales.

Nous nous intéressons ici uniquement à l’usinage en roulant. Nous supposons que

cinématiquement toutes les surfaces sont accessibles et sans risque d’interférences

globales (le porte-outil ne peut pas être en collision avec un élément).

L’usinage en roulant de surfaces gauches a été traité par de nombreux chercheurs

mais spécifiquement sur les surfaces réglées. (Liu 1995) cherche 2 points de l'axe de

l'outil à ¼ et ¾ de la règle. Dans (Redonnet et al., 1998), le positionnement de l'outil est

calculé à partir de 2 points de tangence sur les directrices tout en conservant un point de

contact sur la règle concernée. Dans (Monies et al., 2002), cette méthode est étendue

aux outils coniques. Dans (Bedi et al., 2003), le positionnement de l'outil est calculé

dans les 2 plans osculateurs aux extrémités de la règle. (Menzel et al., 2004) reprennent

cette méthode et minimisent sur quelques points, l'écart entre l'outil et la surface. Ces

différentes approches cherchent à améliorer les trajectoires afin de se rapprocher de la

surface nominale définie par la CAO. Elles portent toujours sur des géométries d’outils

élémentaires (cylindriques et coniques) contrairement à notre étude qui privilégie la

complexité des géométries et l'allure générale de ces pièces en bois sur la précision.

1.1. Définition de l'outil

Dans les pièces à usiner, nous devons limiter le nombre d’opérations et donc choisir

des outils qui permettront d’obtenir rapidement la pièce. Le choix de la géométrie

d’outil se fera à l’aide d’une section caractéristique de la pièce (Cf. fig. 2) et celui des

opérations, en fonction des différents posages de pièce dans l’espace de la machine.

Figure1. Palpage d'un dossier de chaise Figure 2. Récupération du profil de l'outil

2

1.2. Définition de la trajectoire

Le bras numérique équipé d'un outil factice nous fournit une trajectoire (ensemble de

points/orientations). Pour rectifier les erreurs dues à la manipulation, le traitement

(filtrage, lissage) de ces données est effectué. L’intérêt de ce palpage est de nous fournir

rapidement une trajectoire « par excès de matière » à partir de l’outil choisi.

1.3. Détermination de la surface enveloppe

Il est important de connaître à l’issue de cette opération de balayage du prototype

quelle est réellement la géométrie de la pièce obtenue. Celle ci pourra être différente si

le palpeur n’accède pas à toutes les zones du prototype. De plus, rien ne nous assure

qu'il est possible de reproduire la surface du prototype à l'identique avec le profil d'outil

récupéré précédemment. D'où l'importance de calculer la surface enveloppe qui

correspond à la trace laissée par l’outil en prenant en compte le déplacement de l’outil

(Sheltami et al., 1998). En effet, définir la surface enveloppe est primordial car la

surface usinée est le conjugué géométrique défini par la surface enveloppe (Chiou et al.,

1999). Enfin connaître la surface pièce usinée, permet de créer la contre-forme de la

pièce utilisée pour le montage d'usinage des phases suivantes.

2. Création de la surface enveloppe

(Senatore et al,. 2005) définissent une surface enveloppe à partir d'une trajectoire et

d'un outil cylindrique. Notre étude consiste à extrapoler cette méthode à des outils de

forme. La trajectoire est un ensemble de couples point/vecteur. Le point définit la

position du centre outil et le vecteur, l'orientation de l'axe.

Soient ptD le centre outil et ptE le point de l'axe à l'autre extrémité de l'outil. Soient

VD et VE les vitesses respectives des points ptD et ptE.

Pour chaque position de l'outil, nous définissons le repère local suivant :

ℜ1 :

ptD , x1=VDproj VEproj

∥VDproj VEproj

∥,y1=z1∧x1,z1=PtEPtD

où VDproj=z1∧VD∧z1

VEproj=z1∧VE∧z1

Les vitesses VDproj et VEproj sont les vitesses projetées des vitesses VD et VE sur le

plan normal à z1. Cette définition permet d'avoir dans le repère

ℜ1

:

{

vDx0, vEx0

vDy

⋅vEy0

}

avec

VDℜ1=

VDx

VDy

VDz

et

VEℜ1=

VEx

VEy

VEz

L'outil de forme est défini dans le repère

ℜ1

par :

T , s=

Rscos

Rssin

s

avec

{

s∈[−lgOut , 0],∈[0, 2]

Rs: profil del ' outil

lgOut:longueur del ' outil

}

3

D'après (Lartigue et al., 2003) pour définir la surface enveloppe à partir d'un outil et

de sa trajectoire, nous devons au préalable définir la courbe enveloppe pour chaque

position de l'outil. Un point M de la surface de l'outil appartient à la courbe enveloppe

s'il vérifie la condition :

nM⋅VM=0

où nM est la normale au point M à la surface de l'outil

VM est la vitesse (ou vecteur direction) du point M

2.1. Calcul de la normale à un point M de l'outil dans le repère R1

On pose

T=∂T

∂ , set Ts=∂T

∂s , set R' s= dR

ds s

Pour calculer R'(s), il est nécessaire que le profil R(s) soit une fonction continue

dérivable. Hors le profil de l'outil est un ensemble d'éléments : droites ou arcs de

cercles. Pour chaque élément, la fonction R(s) est continue dérivable. Mais à la jonction

entre 2 éléments, la fonction n'est pas toujours continue C1 donc pas dérivable. Pour

avoir une continuité C1 entre les éléments de l'outil, nous avons rayonné les jonctions

avec des rayons négligeables. Ainsi le profil de l'outil n'est pas modifié et la fonction

R(s) est toujours dérivable.

nM=T∧Ts

∣T∧Ts

∣où T=

−Rssin

Rscos

0

et Ts=

R' scos

R'ssin

1

On obtient :

nM=1

1R' ²s

cos

sin

−R's

vecteur normal à l'outil au point (θ,s)

2.2. Calcul de la vitesse d'un point M de l'outil dans le repère R1

Dans le repère

ℜ1

, les points ptD et ptE et leurs vitesses respectives VD et VE

sont définis de la manière suivante :

ptDℜ1=

0

0

0

,ptEℜ1=

0

0

zE

,VDℜ1=

VDx

VDy

VDz

et VEℜ1=

VEx

VEy

VEz

VM=VDMPtD∧avec =

La vitesse de rotation instantanée de l'outil Ω peut être déterminée de la manière

suivante :

VE=VDPtEPtD∧

.On en déduit alors :

=VDy −VEy

zE

,=VEx −VDx

zE

4

La vitesse d'un point M de l'outil VM peut être calculée à partir de la vitesse VD du

point ptD par la relation du torseur cinématique :

2.3. Détermination de la courbe enveloppe

On travaille dans le repère

ℜ1

.

nM⋅VM=0⇔nM

⋅VDMPtD∧=0 ⇔nM⋅VDnM∧MPtD⋅=0

⇔acos bsin = c où

{

a=[VDxRsR ' ss]

b=[VDy− RsR ' ss]

c=R' s∗VDz

}

Rechercher la courbe empreinte revient à trouver le θ solution de l'équation ci-

dessus pour un s donné.

Pour (a,b)≠(0,0), on pose :

cos−= c

a2b2

avec ψ tel que

{

cos= a

a2b2,sin= b

a2b2

}

⇒ solution s=±arccos

c

a2b2

Pour (a,b)=(0,0) :

Comme

a=VDxRsR ' ss, a=0 ∀s⇔ =0 et V Dx=0⇔VDx=0 et V Ex=0

Comme

b=VDy − RsR ' ss, b=0 ∀s⇔=0 et V Dy=0⇔VDy=0 et V Ey=0

Quand (a,b)=(0,0), l'outil est soit immobile, soit en position de perçage, ce qui n'a

pas de sens pour l'usinage en roulant.

En reportant le résultat dans T(θ,s), on trouve l'équation de la courbe enveloppe :

CEs=

Rscos solution s

Rssin solution s

s

L'ensemble de ces courbes enveloppes obtenues à différentes positions le long de la

trajectoire, nous donne la surface enveloppe.

3. Traitement de la surface enveloppe

Nous souhaitons déterminer la trace laissée sur la pièce usinée. Il est indispensable

de détecter les auto-intersections, car la trace laissée par certaines courbes enveloppes

peut être effacée par la trace d'autres courbes enveloppes. Nous récupérons la surface

englobante de la surface enveloppe qui donne la pièce réellement obtenue. Les points à

l'intérieur de la surface englobante n'apparaissent pas sur la pièce usinée.

(Redon et al., 2004) traitent les collisions entre un objet et son environnement. Nous

souhaitons détecter les zones de la surface enveloppe en interférence. (Seong et al,.

2006) proposent des algorithmes d'auto-intersections par résolution d'équations à

plusieurs variables. Ces méthodes sont très complexes et n'aboutissent pas forcément.

Nous proposons une adaptation d'une solution (Peternell et al., 2005) par propagation de

points dans une matrice 3D.

5

6

6

7

7

8

8

1

/

8

100%