Temps (s) - Bibliothèque Centrale Université de Ouargla

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET POPULAIRE

MINISTERE DE L’ENSEIGNEMENT SUPERIEUR

ET DE LA RECHERCHE SCIENTIFIQUE

Université KASDI Merbah Ouargla

Faculté Des sciences appliquées

Département de Génie Mécanique

Mémoire

Présenté en vue de l’obtention du diplôme de Master en Génie Mécanique

OPTION

Géni Energétique

PAR

GHETTAS Charaf Eddine

GHACHI Naoui

THEME

Etude et Simulation d’un véhicule hybride

moteur MCI et moteur Electrique

Devant le jury :

Président :

BENCHEIKH Kamel

M. A.(A)

U. Ouargla

Rapporteur :

KOURAS Sid-Ali

M. A.(A)

U. Ouargla

Examinateurs :

KHALFI Mehdi

M.A. (A)

U. Ouargla

Soutenu le :2016 /2015

Remerciements

« Je remercie dieu tous puissant qui m’a donné le

courage, la force et la volonté pour achever ce

modeste travail.

Nous tisons en premier lieu à exprimer mes sincères

remerciements à nos parents.

Mes sincères remerciements à mon directeur de

mémoire monsieur

KOURAS Sid-Ali prof à l’université KASDI

MERBAH OUARGLA pour sa patience, son soutien

et ses encouragements

continuels qui ont permis l’aboutissement de ces

efforts en dépit des difficultés rencontrées dans ce

travail.

Mes remerciements également à tous ceux qui m’ont

apporté leur aide De prés ou de loin à l’élaboration

de mon projet de fin d’étude.»

Dédicace

« Louange à Dieu, le seul et unique »

A notre très chers parents et notre frères et

sœurs,

A notre encadreur Mr. KOURAS Sid-Ali

A tous notre amis ,A tous ceux qui ont participé

de près ou de loin

à la réalisation de ce travail.

Table des matières

Introduction générale…………………………………………...…………………….……..2

Chapitre I : GENERALITE SUR LES VEHICULES HYBRIDES

1 . Introduction …………………………………………………………………………6

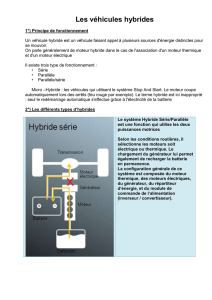

2 . Les différentes architectures hybrides…………………………..…………………6

3 . Les modes de fonctionnement: …………………………..…………………………6

a. Le Stop and Start ………………………………………………...………….6

b. Le mode régénération. ………………………………………….…..……….7

c. Le mode freinage récupératif. …………………………………………...….7

d. Le mode boost ……………………………………………………….……….7

e. Le mode alternateur. ………………………………………………….…….7

f. Le mode thermique pur ……………………………………………………..7

g. Le mode électrique pur ………………………………………………………7

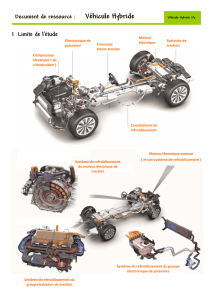

4 . Types d’architectures : ……………………………………………………………8

a. Architecture parallèle………………………………………………………...8

b. Architecture micro-hybride………………………………………………….9

c. Architecture série : ………………………………………………………..10

d. Architecture combinée………………………………………………………11

e. Autres architecture………………………………………………………….12

5 . La problématique de contrôle optimal…………………………………………..12

6 . Minimisation de la consommation de carburant sur cycle normalisé…………13

7 . Problème en temps-réel où le futur n’est pas connu :………………………….16

8 . Définition des classes de problèmes d’optimisation étudiés……….……………16

9 . Conclusion : ………………………………………………………………………17

CHAPITRE II: MODELISATION NUMERIQUES& SIMULINK

Première partie SIMULINK

1. Introduction …………………………………………………………………19

2. Position du Problème………………………………………………………..19

3. Présentation de SIMULINK………………………………………………..20

4. Construction d’un diagramme SIMULINK……………………………….21

a) Lancer le logiciel / Ouvrir un fichier ……..……………….22

b) Sources de signaux…………………………………….…22

c) Visualiser des signaux …………………..………………….23

d) Simuler………………………………….…………………..24

e) Modéliser (Bases…)………………………...……………….24

f) Display (ou afficheur)……………………………………….25

Deuxième partie la modélisation

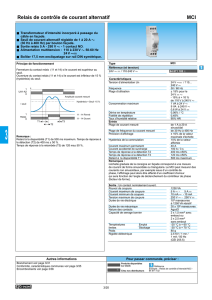

1. Etude thermodynamique du moteur MCI……...…………………………………26

2. Les données de base du moteur ……………………………………………..……..27

3. Les paramètres du moteur………………………………………...………………….28

4. Paramètre du temps d'admission….……………………………………………….28

5. Paramètre du temps de compression….…………………………………………...29

6. Paramètre du temps combustion….…….………………………………………….29

7. Paramètre du temps détente………..………………………………………………30

8. Etude du moteur électrique………..……………………………………………….31

a. Machine électrique asynchrones…………………………………..31

i. Stator……………………………………………..………………32

ii. Rotor bobiné…………………………………………..…………32

iii. Rotor à cage…………………………………………..………….32

iv. Rotor à double cage…………………………………...…………33

v. Rotor à encoches profondes…………………………...………..33

vi. Organes mécaniques (voir schémas ci-après)………………….33

b. Alimentation, caractéristiques et limites d’utilisation……………….34

i. Démarrage direct………………………………………………..34

i.1.Caractéristiques en régime permanent………………………………34

i.2.Caractéristiques en régime dynamique………….…..…………………35

c. Limitation du courant de démarrage………………………………...35

Démarrage étoile – triangle…………………………………………35

Insertion de résistances ou inductances statoriques………………35

Démarrage par autotransformateur………………………………36

Démarrage par gradateur de tension……………………………...36

Utilisation d’un onduleur de tension……………………………….36

d. Freinage des machines asynchrones………………………………..37

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

1

/

79

100%