Projet de fin d’études

1

Application

d’AMDEC Sur une ligne automatique de transformation de tôle Beretta

Projet de fin d’études

2

Tables des matières

Chapitre I : Contexte de projet .......................................................................................................... 10

I.1 Introduction ................................................................................................................................ 11

I.2 Présentation du GROUP POULINAHOLDING ................................................................ 11

I.2.2. Marché et produits ............................................................................................................. 12

Chapitre III I.3 Présentation deFRIGAN ..................................................................................... 14

I.3.1. GAN..................................................................................................................................... 14

I.3.2 Activité ................................................................................................................................. 14

I.3.3. Organigramme ....................................................................................................................... 16

I.3.4. Ateliers de Production de réfrigérateur ........................................................................... 19

I.4 Conclusion .................................................................................................................................. 20

Chapitre II : étude bibliographique ................................................................................................... 21

II. Introduction ................................................................................................................................ 22

II.1 Définition ................................................................................................................................... 22

II.1.1. Les objectifs de lamaintenance ....................................................................................... 22

II.1.2. Le type de maintenance ....................................................................................................... 23

II.1.2.2. Maintenance corrective ...................................................................................................... 23

II.1.2.3. Maintenance préventive ................................................................................................. 24

II.1.3. Les niveaux de maintenance ................................................................................................ 28

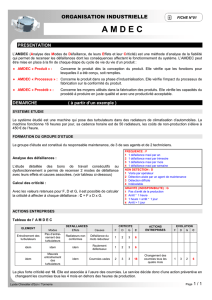

II.2. Méthode AMDEC ................................................................................................................... 29

II.2.1. Historique AMDEC .......................................................................................................... 29

II.2.2. Démarche de l’étude AMDEC ......................................................................................... 30

II.2.3. But de l’AMDEC .............................................................................................................. 32

II.3. Elaboration des tableaux AMDEC ........................................................................................ 32

II.4. Méthode ABC (DiagrammePareto) ........................................................................................ 37

II.4.1. Démarche de l’Analyse dePareto ........................................................................................ 37

II.5. EtudeFMD................................................................................................................................ 38

II.5.1. Le MTBF: Mean Time betweenFailures ............................................................................ 39

II.5.2. Le MTTR: Mean Time toRepair ........................................................................................ 39

II.5.3. La disponibilité :Do .............................................................................................................. 39

II.6. CONCLUSION .................................................................................................................... 40

III.1. Introduction............................................................................................................................ 42

Projet de fin d’études

3

III.2. Description del’existant ......................................................................................................... 42

III.3. Périmètre duprojet ................................................................................................................ 42

III.3.1. Postes ................................................................................................................................ 43

III.3.2. Les processus deproduction ........................................................................................... 45

III.4. Etude de la ligne automatique de transformation de tôle Beretta ..................................... 49

III.5. Cadre et objectifs du projet : ................................................................................................ 51

III.5.1. Problématique ................................................................................................................. 52

III.5.2. Cahier decharge .............................................................................................................. 53

III.6. Conclusion .............................................................................................................................. 53

IV.1. Introduction ........................................................................................................................... 55

IV.2. Actigramme A-0 du Beretta .................................................................................................. 55

IV.3. Bête à corne ............................................................................................................................ 56

IV.4. Pieuvre .................................................................................................................................... 57

IV.5. Identification des fonctions de service: ................................................................................ 58

V. Introduction ................................................................................................................................ 61

V.1. Unité automatique de transformation de tôle Beretta .......................................................... 61

V.2. Décomposition fonctionnelle

............................................................................................... 61

V.3. Désignations des sous- ensembles ........................................................................................... 63

V.4. Élaboration d’une fiche historique des pannes ..................................................................... 64

........................................................................................................................................................... 69

V.3.2.1 Etude de la disponibilité ................................................................................................. 70

V.3.2.3 Pareto de la disponibilité .................................................................................................... 71

V.3.3.1 Etude de la maintenabilité ............................................................................................. 73

V.3.3.2 Pareto de la maintenabilité ................................................................................................ 74

V.4. Étude AMDEC de la machine BerettaFT01 ...................................................................... 76

V.5. Étude de la criticité

................................................................................................................ 82

Désignation

.......................................................................................................................................... 82

Chapitre VI : Décision de plan d’action ............................................................................................ 86

Liste des figures

Figure 1: Marché de PGH .................................................................................................................. 13

Projet de fin d’études

4

Figure 2 : Organigramme générale de FRIGAN .............................................................................. 17

Figure 3 : Organigramme du service production ............................................................................. 18

Figure 4: Processus de fabrication des réfrigérateurs et des congélateurs .................................... 20

Figure 5: Maintenance préventive systématique .............................................................................. 25

Figure 6 : Maintenance préventive conditionnelle ........................................................................... 26

Figure 7 : Diagramme générale de maintenance .............................................................................. 27

Figure 8 : Démarche AMDEC ............................................................................................................ 30

Figure 9: Elaboration de tableau AMDEC ....................................................................................... 33

Figure 10 : Diagramme de méthode ABC ......................................................................................... 38

Figure 11 : schéma de FMD ................................................................................................................ 38

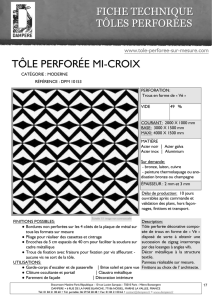

Figure 12: La ligne automatique de transformation de tôle Beretta .............................................. 43

Figure 13 : cisaille 2 m ........................................................................................................................ 44

Figure 14 : Presse excentrique 80T .................................................................................................... 45

Figure 15 : Le principe de débitage ................................................................................................... 46

Figure 16 : Principe de poinconnage ................................................................................................. 46

Figure 17 : Matrice des opérations /Machines /Articles .................................................................. 48

Figure 18 : Lay-out de l'unité tôle ...................................................................................................... 50

Figure 19 : le Mapping du projet ....................................................................................................... 52

Figure 20 : Actigramme A-0 du Beretta ............................................................................................ 55

Figure 21 : Bête à corne duBeretta ................................................................................................... 56

Figure 22 : Pieuvre du Beretta ........................................................................................................... 57

Figure 23 : Diagramme FAST du Beretta ................................. Ошибка! Закладка не определена.

Liste des tableaux

Tableau 1: Informations générales sur PGH .................................................................................... 11

Tableau 2: Produits FRIGAN ............................................................................................................ 15

Projet de fin d’études

5

Tableau 3: Grille de cotation des gravités de défaillances pour AMDEC ...................................... 34

Tableau 4 : Grille de cotation des non détections de défaillances pour AMDEC .......................... 35

Tableau 5 : Grille de cotation de non détections de défaillances pour AMDEC ........................... 35

Tableau 6 : Grille de cotation de criticité de défaillance pour AMDEC ........................................ 36

Tableau 7 : Ergonomie des postes du travail de l'unité tôle ............................................................ 42

Tableau 8 : Décomposition fonctionnelle du Beretta ....................................................................... 62

Tableau 9 : Désignation des sous-ensembles du Beretta .......... Ошибка! Закладка не определена.

Tableau 10 : Fiche historique des pannes du Beretta....................................................................... 61

Liste des abréviations

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

1

/

109

100%