RÉPUBLIQUE ALGÉRIENNE DÉMOCRATIQUE ET POPULAIRE MINISTÈRE DE L’ENSEIGNEMENT SUPÉRIEUR

RÉPUBLIQUE ALGÉRIENNE DÉMOCRATIQUE ET POPULAIRE

MINISTÈRE DE L’ENSEIGNEMENT SUPÉRIEUR

ET DE LA RECHERCHE SCIENTIFIQUE

UNIVERSITÉ DE BATNA

FACULTE DE TECHNOLOGIE

DEPARTEMENT DE MECANIQUE

MEMOIRE PRESENTE POUR L’OBTENTION DU DIPLOME DE

MAGISTERE

EN

MÉCANIQUE

Option : CONSTRUCTION MECANIQUE

(Ecole Doctorale Nationale de Mécanique de Construction)

PAR

ALIA BEN ALI

_________________________

Modélisation et simulation du broutement pour

l’opération du fraisage en utilisant un modèle de force de

coupe prédictive

_________________________

Ce travail a été effectué au Laboratoire de Recherche en Productique (LRP) – Université de Batna

Soutenu publiquement le 07 / 06 /2012, devant le jury composé de :

Dr ASSAS Mekki Maître de conférences-A, Université de Batna Président

Dr BENMOHAMMED Brahim Professeur, Université de Batna Rapporteur

Dr SEGHIR Kamel Maître de conférences-A, Université de Batna Examinateur

Dr BOUCHELAGHAM M. Abdelaziz Maître de conférences-A, Université de Annaba Examinateur

Dédicaces

A mes chers parents.

Aucune dédicace ne peut exprimer mon profond respect, ma reconnaissance pour ce que vous avez

donné et ce que vous faites de bien pour nous

Veuillez trouver ici chers parents l’expression de la gratitude et de l’affection que j’ai pour vous.

A mes collègues.

Veuillez trouver ici, le pouvoir des moments, tantôt difficiles tantôt agréables, que nous avons vécus

ensemble durant les années de formation.

A

Tout ceux qui a contribué de prés ou de loin a l’élaboration de ce travail.

Permettez-moi de vous exprimer ma profonde gratitude

ALIA Ben Ali

Remerciements

Je remercie les membres du jury qui ont accepté d’examiner ce travail et tout

particulièrement les rapporteurs Dr SEGHIR Kamel de l’université de Batna et Dr

BOUCHELAGHEM M. Abdelaziz de l’université d’Annaba, ainsi que Dr ASSAS Mekki qui a accepté

la présidence du jury.

Je tiens à remercier chaleureusement mon encadreur Dr BENMOHAMMED Brahim qui

s’est montré toujours disponible malgré un emploi du temps très chargé, pour son aide, son

écoute, sa patience, ses conseils et ses encouragements qui m’ont été précieux pour mener ce

travail à son terme.

Mes vifs remerciements s’adressent également à tous les enseignants de département

de Mécanique de l’Université de Batna et à tout le personnel administratif pour tous les

services qui m’ont rendu et pour leur sympathie.

Enfin, je remercie mes parents, ma sœur, le reste de ma famille ainsi que mes amis qui

m’ont soutenue jusqu’au bout.

5

Sommaire

Nomenclature ………………………………………………………………………………..

Introduction générale…………………………………………………………………………

Chapitre I : Etat de l’art sur le broutement en usinage

I-1 Introduction………………………………………………………………………………

I-2 Vibrations en usinage ……………………………………………………………………

I-2-1 Les Vibrations libres amorties…..……………………………………………..

I-2-2 Les vibrations Forcées…………………………………………………………

I-2-3 Les vibrations auto-entretenues (broutement)…………………………………

I-3 Le Broutement……………………………………………………………………………

I-3-1 Broutement d'origine régénératif………………………………………………

I-3-2 Broutement d’origine non régénératif………………………………………….

I-3-2-1 Phénomène de couplage des modes de vibration……………………

I-3-2-2 Le Talonnage………………………………………………………..

I-3-2-3 Les interactions à l’interface outil-copeau…………………………..

I-4 Modèles analytiques de broutement……………………………………………………..

I-4-1 Modèle linéaire de broutement de Tobias ……………………………………

I-4-2 Modèle de Wu et Liu…………………………………………………………..

I-4-3 Modèle de Segreti ……………………………………………………………..

I-5 Etude de Broutement en fraisage………………………………………………………...

I-5-1 Connaissances sur la modélisation des efforts de coupe pour le fraisage ……

I-5-2 Différentes méthodes de modélisation des efforts de coupe pour le fraisage ..

I-5-2-1 Les méthodes empiriques …………………………………………...

I-5-2-2 Les méthodes analytiques……………………………………………

I-5-2-3 Les méthodes numériques…………………………………………...

I-5-3 Différents domaines de modélisation des forces de coupe pour le fraisage …

I-5-3-1 Le domaine statique………………………………………………….

I-5-3-2 Le domaine quasi-statique …………………………………………..

I-5-3-3 Le domaine dynamique……………………………………………..

I-5-4 Approches de modélisation du broutement en fraisage ……………………..

I-5-4-1 Simulation de Smith et Tlusty ………………………………………

I-5-4-2 Travaux de Altintas et Budak………………………………………

I-5-4-3 Modélisation de Huaizhong et Xiaoping……………………………

I- 6 l’instabilité de fraisage…………………………………………………………………

1-7 Conclusion ……………………………………………………………………………..

Chapitre II : Modélisation des efforts de coupe en fraisage

II-1 Introduction……………………………………………………………………………...

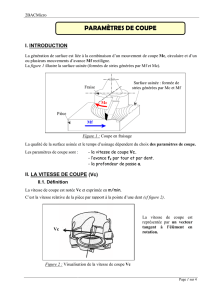

II-2 Mécanisme du fraisage…………………………………………………………………..

II-2-1 : Mouvement de coupe et avance……………………………………………..

08

11

13

13

14

14

15

15

16

18

18

19

20

21

21

22

25

27

27

28

28

29

30

31

31

31

33

33

33

34

38

39

42

44

44

44

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

1

/

130

100%