RHC 8000(M) DJL

1011RHC8DJL/RJLFRFR 1/30

1011RHC8DJL/RJLFRFR

Aérotherme à brûleur gaz, extraction mécanique et combustion étanche

RHC 8000(M) DJL – utilisation intérieure

RHC 8000(M) RJL – utilisation extérieure

INSTALLATION

MISE EN SERVICE

MAINTENANCE

INSTRUCTIONS D’UTILISATION

Les appareils sont conformes aux directives CE suivantes

DIR 2009/142/EC:GAD

DIR 2004/108/EC:EMC

DIR 2006/95/EC: LVD

DIR 2006/42/EC:MD

Veuillez lire ce document avant d’entamer l’installation.

Laisser à l’utilisateur après l’installation.

Avant l’installation, verifier que les spécificatins de l’étiquette d’emballage et de la plaquesignalétique de

l’appareil correspondent à la commande et aux caractéristiques du site (gaz, électricité).

Sous réserve de modifications

Reznor Europe N.V. – J.&M. Sabbestraat 130/A000 – B 8930 Menen – tel 056/529511 – fax 056/529533

e-mail : rezno[email protected]

ATTENTION:

Toute intervention doit être faite par un technicien qualifié. Un défaut d’installation/de réglage ou un entretien

incorrect peuvent occasionner des dégâts matériels et des dommages corporels pouvant entraîner la mort.

Le fabriquant décline toute responsabilité en cas de dysfonctionnement ou détérioration de l’appareil et/ou de

son environnement resultant du non-respect des consignes relatives à l’installation ou aux connections (gaz,

électricité ou régulation).

®

1011RHC8DJL/RJLFRFR 2/30

SOMMAIRE

1.0 INTRODUCTION

1.1 Informations générales

1.2 Garantie

2.0 DONNÉES TECHNIQUES

3.0 RECOMMANDATIONS GÉNÉRALES

3.1 Rappel important

3.2 Implantation des appareils

3.3 Exigence du flux d'air minimal

3.4 Dimensions

3.5 Conditions du flux d'air maximal

3.6 Système d’évacuation des gaz brûlés(*)

3.7 Alimentation d'air(*)

3.8 Alimentation électrique

3.9 Alimentation gaz

4.0 INSTALLATION

4.1 Déballage & préparation

4.2 Installation du système d’évacuation(*)

4.3 Raccordement électrique

4.4 Installation du thermostat

5.0 MISE EN SERVICE ET ESSAIS

5.1 Vérification électrique

5.2 Raccordement gaz

5.3 Allumage de l'aérotherme

5.3.1 Mise en route de l'aérotherme

5.3.2 Arrêts momentanés de l'aérotherme

5.3.3 Arrêts prolongés de l'aérotherme

5.4 Rampe gaz

5.5 Réglage de l'appareil

5.6 Options

5.6.1 Régulation brûleur deux allures

5.6.2 Système de modulation Modureg

V7335A série 2000

5.7 Contrôles et fonctionnement de l'appareil

5.8 Fin des opérations

6.0 INSTRUCTIONS DE MAINTENANCE

7.0 RÉPARATION ET REMPLACEMENT DE

PIÈCES

7.1 Démontage du brûleur

7.2 Injecteurs brûleur

7.3 Système d'allumage

7.4 Contrôle de l'électrovanne gaz

multifonctionnelle

7.5 Airstats

7.6 Pressostat

7.7 Ventilateur d'extraction

8.0 RECHERCHE DE DÉFAUTS

9.0 LISTE DES PIÈCES DE RECHANGE

10.0 CONVERSION GAZ

11.0 INSTRUCTIONS POUR L'UTILISATEUR

(*) : seulement applicable pour les modèles DJL

NIVEAU DE PRÉVENTION

1) DANGER:

Défaillance pouvant entraîner blessures et décès,

et/ou dégâts matériels.

2) AVERTISSEMENT:

Défaillance pouvant entraîner blessures et décès,

et/ou dégâts matériels.

3) ATTENTION:

Défaillance pouvant entraîner des blessures légères

et/ou des dégâts matériels.

AVERTISSEMENTS

Le sectionneur électrique doit être utilisé

uniquement en cas d'urgence et non pour

mettre l'appareil à l'arrêt. Une coupure

prématurée du ventilateur peut occasionner des

dommages à l'échangeur, entraînant

l'annulation de la garantie.

Assurer que la temperature dans la section de

contrôle reste toujours supérieure à -10°C.

Dans le cas contraire, on risque d’abîmer les

éléments d’étanchéité de la vanne gaz et des

composants électriques.

L’appareil ne peut pas être utilize par des

personnes souffrants d’un handicap mental ou

physique ou ayant une

expérience/connaissance insuffisante à moins

qu’un surveillant responsable pour leur

sécurité est présent. S’assurer que

l’installation et l’endroit d’installation ne soient

pas accessibles aux enfants.

1011RHC8DJL/RJLFRFR 3/30

1.0 INTRODUCTION

1.1 INFORMATIONS GÉNÉRALES

Les instructions contenues dans ce manuel concernent

les aérothermes à gaz RHC 8000(M) DJL & RJL.

L'installation de l'appareil doit être effectuée selon la

législation en vigueur. Avant l'installation, vérifier que les

conditions de distribution locales, le type et la nature du

gaz, les pressions et réglages soient compatibles avec

l'utilisation de l'appareil.

Les appareils doivent être alimentés électriquement en

courant continu monophasé 230V - 50Hz.

Catégorie de gaz II2ESI3+

RHC 8000(M) DJL. Ces modules sont seulement

construits aptes à être installés à l’intérieur. (en

utilisation ‘garage’ une distance minimum de 1.80m doit

être respectée entre le sol et le dessous de l’appareil).

Ils sont prévus pour être suspendus à l’intérieur des

locaux dans des températures d’opération variant de

-15°C à 40°C.

Le modèle RHC 8000(M) DJL est certifié pour :

Type C12 – avec ventouse horizontale

Type C32 – avec ventouse verticale

Type B22 – en cheminée vertical

RHC 8000(M) RJL. Ces modules sont seulement

construits aptes à être installés à l’extérieur.

Le modèle RHC 8000 RJL est certifié pour application

extérieure.

Ces instructions ne sont valables que pour la France.

L’installation doit être conforme à la législation en

vigueur en respectant toutes les exigences et

recommandations.

Lorsque les systèmes de régulation sont en demande

de chaleur, un relais électronique déclenche la

séquence d'allumage, permettant un démarrage en

toute sécurité.

Dans des conditions normales, le moteur ventilateur

court constamment et après une demande de chaleur, il

active l'appareil par l'intermédiaire d'un thermostat

d'ambiance ou de gaine.

Cependant, il se peut qu'après une période d'environ 30

secondes après la demande de chaleur, le relais de

contrôle du ventilateur active le moteur ventilateur de

l'appareil.

La flamme est contrôlée pendant toute la durée du

cycle de chauffage afin d'assurer les conditions

requises de sécurité. Lorsque la température est

atteinte dans le local, le brûleur principal se coupe

tandis que le ventilateur continue à fonctionner jusqu'au

refroidissement de l'échangeur.

Dans certaines applications, le relais de temporisation

du ventilateur coupera le ventilateur au bout d'environ

45 secondes.

1.2 GARANTIE

La garantie est nulle si:

a) L'appareil RHC 8000(M) DJL/RJL est installé

dans une atmosphère contenant des vapeurs

inflammables ou contenant des chlores, des

produits halogénés, des silicones, oxydes

d'aluminium, etc., pouvant perturber l'allumage et

le contrôle de flamme par ionisation.

b) L'installation n'est pas conforme aux instructions

données dans ce document.

c) Le débit d'air maximal n'est pas respecté (voir

section 3.5).

d) Le débit d'air minimal n'est pas respecté (voir

tableau 3a).

e) Les dimensions de la canalisation ne

correspondent pas aux dimensions prescrites

(voir tableau 3b).

f) La température d'entrée (mesurée à l'entrée de

l'échangeur de chaleur) est plus basse que celle

mentionnée dans la figure 5.

1011RHC8DJL/RJLFRFR 4/30

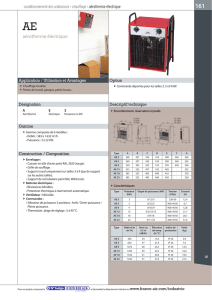

2.0 DONNÉES TECHNIQUES

2.1 SPÉCIFICATIONS

Tableau 1 - Spécifications

Puissance

nom 50%

G20 G25 G30 G31 2 allures

kW gros

1

kW net

2

kW m³/h m³/h kg/h Kg/h kW kW kW

8030 06 37.00 33.40 30.10 3.53 4.11 2.70 2.64 0.153 14.20 14.20

8045 09 56.00 50.40 45.50 5.34 6.21 4.09 4.00 0.153 21.40 21.40

8050 06 62.00 55.88 50.00 5.92 6.88 4.52 4.43 0.153 24.00 24.00

8060 12 74.00 67.20 60.50 7.12 8.28 5.44 5.33 0.153 28.60 28.60

8075 09 91.50 82.40 75.00 8.73 10.15 6.53 0.153 36.00 36.00

8075 15 91.45 82.40 74.98 8.72 10.14 6.43 0.282 35.27 35.27

8090 18 109.88 99.00 90.09 10.48 12.16 7.72 0.282 43.16 43.16

8100 12 120.00 108.40 100.00 11.45 13.32 8.57 0.153 47.00 47.00

Puissance

nom 50%

G20 G25 G30 G31 2 allures

kW gros

1

kW net

2

kW m³/h m³/h kg/h Kg/h kW kW kW

8045 06 55,64 50,10 46,33 5,30 6,17 3,91 0,153 22,16 22,16

8075 10 91,51 82,40 74,57 8,72 10,14 6,43 0,153 35,23 35,23

8100 13 114,94 103,50 93,96 10,92 12,74 8,07 0,153 44,40 44,40

Puissance

nom.

G20 G25 G30 G31 module

inférieur

kW gros

1

kW net

2

kW m³/h m³/h kg/h Kg/h kW kW kW

8125M15 153.47 138.28 125.42 14.63 17.02 10.78 0.282 51.02 25.45

8150M18 182.91 164.80 149.97 17.44 20.28 12.85 0.282 74.90 36.28

8175M21 211.76 190.80 172.48 20.19 23.48 14.88 0.282 98.21 47.80

8200M24 244.20 220.00 200.00 23.28 17.16 0.96 101.20 50.05

Puissance

absorbée

Modulation

nom.

minimum

Puissance

absorbée

Modulation

nom.

minimum

Puissance

absorbée

Modulation

nom.

minimum

Modèle Puissance calorifique

Modèle Puissance calorifique

Modèle Puissance calorifique

Puissance

nom

Débit de gaz

3

Puissance

nom

Débit de gaz

3

Puissance

nom

Débit de gaz

3

1 Valeur calorifique supérieure du gaz (PCS)

2 Valeur calorifique inférieure du gaz (PCI)

3 Gaz naturel G20 valeur calorifique supérieure : 10.48 kWh/m³ @ 15°C, 1013.25 mbar

Gaz naturel G25 valeur calorifique supérieure : 9.01 kWh/m³ @ 15°C, 1013.25 mbar

Butane G30 valeur calorifique supérieure : 13.7 kWh/kg

Propane G31 valeur calorifique supérieure : 14.0 kWh/kg

Tableau 2A :

Types d'injecteurs et pression de gaz au brûleur

G20 gaz naturel – pression d'alimentation = 20.0mbar

G25 gaz naturel – pression d’alimentation = 25.0mbar

Tableau 2B :

Types d'injecteurs et pression de gaz au brûleur

G30 butane – pression d’alimentation = 28mbar

G31 propane – pression d’alimentation = 37mbar

mm marquage G20 G25

8030 06 6 2.40 240 6.9 9.8

8045 09 9 2.40 240 6.9 9.8

8050 06 6 3.00 300 6.9 10.2

8060 12 12 2.40 240 6.9 10.2

8075 09 9 3.00 300 6.9 10.2

8075 15 15 2.40 240 6.8 10.2

8090 18 18 2.40 240 7.3 10.6

8100 12 12 3.00 300 6.9 10.2

8045 06 6 2,70 270 8,8 12,7

8075 10 10 2,70 270 9 13,6

8100 13 13 2,80 280 7,8 11,7

8125M15 15 3.00 300 2x 7.1 2x 10.1

8150M18 18 3.00 300 2x 7.3 2x 10.9

8175M21 21 3.00 300 2x 7.7 2x 11.6

8200M24 24 3.00 300 2x 7.7

Modèle Nombre Types d’injecteurs Pression au brûleur

(mbar) (1)

(1) : avec panneau de service ouvert

mm marquage Butane Propane

8030 06 6 1.25 125 27.5 36.5

8045 09 9 1.25 125 26.7 35.7

8050 06 6 1.55 155 25.9 34.9

8060 12 12 1.25 125 26.5 35.5

8075 09 9 1.55 155 25.5 34.5

8075 15 15 1.25 125 35.2

8090 18 18 1.25 125 33.3

8100 12 12 1.55 155 33.3

8045 06 6 1,50 150 35,4

8075 10 10 1,50 150 29,5

8100 13 13 1,50 150 33,5

8125M15 15 1.55 155 35.4

8150M18 18 1.55 155 34.8

8175M21 21 1.55 155 34.7

8200M24 24 1.55 155 33.7

Modèle Nombre Types d’injecteurs Pression au brûleur

(mbar) (1)

1011RHC8DJL/RJLFRFR 5/30

2.2. RACCORDEMENTS À BRIDES ET DIMENSIONS PRINCIPALES

Figure 1 : Dimensions : Vue de contrôle

Figure 1a:

RHC 8000 DJL/RJL

(8030, 8045, 8050, 8060, 8075, 8090, 8100)

Figure 1b:

RHC 8125, 8150, 8175 DJL/RJL Figure 1c:

RHC 8200 DJL/DJL

1. Raccordement gaz

2. Evacuation des gaz brûlés

3. Raccordements électriques

RHC DJL/RJL 8030 06 8045 09 8050 06 8060 12 8075 09 8075 15 8090 18 8100 12

A531 741 531 950 741 1160 1369 950

A1 DJL 65 85 85 85 85 85 85 85

A1 RJL 65 160 65 160 160 85 85 160

A2 466 656 446 865 656 1075 1284 865

A3

84 84 84 84 84 84 84 84

RHC DJL/RJL 8045 06 8075 10 8100 13

A511 791 1000

A1 DJL N.A. N.A. N.A.

A1 RJL N.A. N.A. N.A.

A2 N.A. N.A. N.A.

A3

67 67 67

RHC DJL/RJL 8125M15 8150M18 8175M21 8200M24

A1272 1481 1691 1900

A1 DJL 183 183 183 133

A1 RJL 183 183 183 133

A2 1089 1298 1508 1767

A3

54 54 54 54

A

3

A

3

A

3

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

1

/

30

100%