Rapport chargeur batterie PV 2010

1

RAPPORT DE PROJET

Chargeur de

Batterie par

Panneaux Solaires

Année 2009 - 2010

MARTINETTI Sébastien

PELVILLAIN Cyril

Licence SDI EEA Ingénierie Electrique

2

SOMMAIRE

1) INTRODUCTION ............................................................................................................ 3

2) CAHIER DES CHARGES .............................................................................................. 4

3) ETUDE : ............................................................................................................................ 5

3.1) Conversion de l’énergie .................................................................................................. 5

3.1.1) Fonctionnement du panneaux solaire photovoltaïque .............................................. 5

3.1.2) Recherche du point de puissance maximum du panneau ......................................... 6

3.2) Hacheur ........................................................................................................................... 7

3.2.1) Structure du Hacheur : ............................................................................................. 7

3.3) Batterie ............................................................................................................................ 8

3.3.1) Structure de la batterie : ........................................................................................... 8

3.3.2) Fonctionnement de la batterie stationnaire : ............................................................ 8

3.4) Synoptique : .................................................................................................................... 9

4) MISE EN ŒUVRE DU CHARGEUR SOLAIRE ....................................................... 10

4.1) Electronique de puissance et électronique analogique :................................................ 10

4.2) Choix des composants du hacheur série : ..................................................................... 10

4.2.1) Choix du transistor : ............................................................................................... 10

4.2.2) Choix de la diode : ................................................................................................. 11

4.2.3) Choix des radiateurs thermique : ........................................................................... 11

4.2.4) Dimensionnement du condensateur d’entrée : ....................................................... 12

4.2.5) Dimensionnement du condensateur de sortie : ...................................................... 12

4.2.6) Conception de l’inductance de lissage : ................................................................. 13

4.2.7) Choix de la commande du transistor : .................................................................... 15

5) ESSAI DU SYSTEME A L’AIDE D’UN GBF ............................................................ 16

6) CHOIX DES COMPOSANTS PARTIE COMMANDE ............................................ 18

6.1) Amplification par deux du signal de sortie du PIC16F876 :......................................... 18

6.2) Informations arrivant sur le microcontrôleur PIC16F876 : .......................................... 21

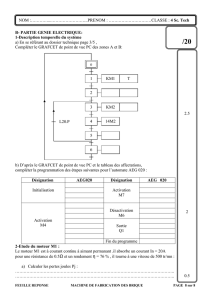

7) PROGRAMMATION : .................................................................................................. 24

7.1) Le microcontrôleur PIC16F876 : .................................................................................. 24

7.2) Le PICFLASH : ............................................................................................................ 25

7.3) Le programme : ............................................................................................................. 26

8) TEST FINAL : ................................................................................................................ 27

9) CONCLUSION ............................................................................................................... 30

10) ANNEXES ....................................................................................................................... 31

3

1) INTRODUCTION

De nos jours, les énergies renouvelables sont en plein essor malgré une lente

émergence au début. Le soleil, le vent, l’eau et les autres produits végétaux sont des

ressources naturelles capables de produire de l’énergie grâce aux technologies développées

par les hommes. Les énergies renouvelables sont des sources d’énergie inépuisables,

contrairement aux énergies fossiles que nous utilisons et dont leurs quantités diminuent de

jour en jour (exemple : Le pétrole, le charbon). De plus, les énergies fossiles émettent des gaz

à effets de serre. Dans notre projet, nous avons utilisés des panneaux photovoltaïques. Dans ce

cas la nous avons utilisés l’énergie solaire.

Le but de ce projet est de concevoir un chargeur de batterie avec un panneau

photovoltaïque.

Dans ce rapport nous verrons tout d’abord l’étude du passage de l’énergie solaire en

une énergie électrique, ainsi que les divers fonctions de notre chargeur de batterie. Enfin, nous

discernerons les étapes de la conception de notre projet.

4

2) CAHIER DES CHARGES

L’objectif du projet est de construire un chargeur de batterie de puissance 100W

alimenté par des panneaux solaire. Nous devons contrôler la charge de la batterie, puis la

recherche du point maximal de fonctionnement du panneau solaire et enfin le contrôle du

niveau de la charge de la batterie.

Dans ce projet, nous mettons en jeu différent domaine scientifique qui sont les suivants :

-L’électronique de puissance avec le hacheur

-L’électronique analogique avec le comparateur

-La programmation avec le microcontrôleur

5

3) ETUDE :

3.1) Conversion de l’énergie

Les panneaux solaires photovoltaïques permettent de capter le rayonnement du soleil,

qui est alors transformé en électricité. Pour convertir l’énergie solaire en une énergie

électrique nous avons utilisé des panneaux solaires photovoltaïques situés sur le toit du

bâtiment.

3.1.1) Fonctionnement du panneaux solaire photovoltaïque

Les panneaux solaires photovoltaïques, parfois appelés photoélectrique, transforme la

lumière (rayonnement du soleil) en électricité. Les panneaux sont un assemblage de cellules

photovoltaïque, chacune d’elles délivrant une tension de0.5V à 0.6V. Elles sont donc

assemblées pour créer des modules photovoltaïques de tension normalisée comme par

exemple un module de 12V.

La cellule photovoltaïque est fabriquée à partir de deux couches de Silicium (matériaux semi-

conducteur) :

- Une couche dopée avec du bore qui possède moins d’électron que le Silicium, cette

zone est donc dopée positivement (Zone P)

- Une couche dopée avec du phosphore qui possède plus d’électrons que le Silicium,

cette zone est donc dopée négativement (Zone N)

Lorsqu’un photon de lumière arrive, son énergie crée une rupture entre un atome de silicium

et un électron, modifiant les charges électriques. C’est ce qu’on appelle l’effet photovoltaïque.

Les atomes, chargés positivement, vont alors dans la zone P et les électrons, chargés

négativement, vont dans la zone N. Une différence de potentiel électrique, c'est-à-dire une

tension électrique, est ainsi crée.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

1

/

32

100%