Fiche d`objectifs. - Bienvenue sur Catalogue des mémoires de

1

Fiche d’objectifs.

Projet de Fin d’études ( P.F.E.) :

Etude et réalisation d’une alimentation à découpage à résonance utilisant la

structure LLC.

Cahier des charges SOCOMEC de l’alimentation à résonance souhaitée:

Plage de tension d’entrée désirée : 200 à 800VDC,

Puissance de sortie nominale : 100W,

Tension de sortie : 25 VDC,

Courant de sortie nominal : 4A,

Ondulation de la tension de sortie maximale : +/-100 mV,

Efficacité en pleine charge (4A) : > 80 %,

Fréquence de commutation maximale : 150KHz.

2

Résumé condensé.

PROJET DE FIN D’ETUDES

Auteur : BARRE Pierre-Olivier

Ecole d’ingénieur : INSA de Strasbourg

Promotion : 2012

Titre : Etude et réalisation d’une alimentation à

découpage à résonance utilisant la structure LLC.

Soutenance : 21 Septembre 2012

Structure d’accueil :

SOCOMEC UPS

11 route de Strasbourg

67230 HUTTENHEIM

Tuteur entreprise : M.MULLER Paul

Tuteur INSA : M.HUBE Jean-Michel

Résumé :

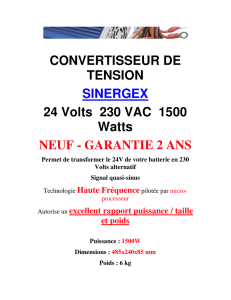

Le thème de ce Projet de Fin d’ Etudes (P.F.E.) est la résonance. L’entreprise SOCOMEC UPS

usine3, basée à Huttenheim, est un établissement qui fabrique des onduleurs de forte puissance.

Des cartes d’alimentations permettent de faire fonctionner les composants de commande des

onduleurs. Or, SOCOMEC souhaiterait aujourd’hui concevoir une carte, plus économique que les

précédentes permettant d’obtenir un meilleur rendement. L’alimentation à résonance peut palier

à ces contraintes. L’objectif du PFE a donc consisté à étudier et concevoir une alimentation à

découpage à résonance utilisant la structure LLC. Les résultats obtenus répondent à ces objectifs.

Une carte d’un convertisseur à résonance LLC a été réalisée. Elle fonctionne en régulation avec

une tension de sortie de 25 V pour une plage de tension d’entrée allant de 200 à 800V.

Mots clés : Alimentation – découpage – résonance – structure LLC

Traduction :

The topic of this project is the resonance. SOCOMEC UPS is a company which manufactures high

power inverters. Supply cards allow the inverters’ command part to work. SOCOMEC would like to

design another supply card cheaper and better in efficiency than the last one. The resonant

converter can be a solution. That’s why the purpose of this internship was to study and designing

a resonant converter using the LLC topology. The results match the requirements. A card of an LLC

resonant converter was designed. It regulates a 25 V output voltage for a 200V to 800V range

input voltage.

3

Sommaire.

Fiche d’objectifs……………………….…………………………………...………………………………………………………………………………………………………..1

Résumé condensé……………………………………………………………………………………….………………………………………………………………………….2

1. Introduction………………………………………………………………………………………………………………………………………………………………….……5

2. Présentation de l’entreprise SOCOMEC…………………………………………………………………………………………………………….6

2.1. Introduction…………………………………………………………………………………………………………………………………………………….............6

2.2. Gamme de produits fabriqués par SOCOMEC………………………………………………………………………………………………..6

2.2.1. Systèmes de coupure et de protection (S.C.P.)………………………………………………………………………………………………..6

2.2.2. Uninterruptible Power Supply (U.P.S.)………………………………………………………………………………………………………………..8

2.3. Implantation des maisons mères………………………………………………………………………………………………………………………...9

2.4. Le groupe SOCOMEC à l’international……………………………………………………………………………………………………………..10

2.4.1. Sites de Production………………………………………………………………………………………………………………………………………………….10

2.4.2. Filiales à l’internationale………………………………………………………………………………………………………………………………………..11

2.5. Fiche d’identité de l’entreprise…………………………………………………………………………………………………………………………..11

2.6. Présentation du département Recherche et Développement…………………………………………………………….12

3. Travail réalisé........................................................................................................................................................................14

3.1. Contexte du stage.........................................................................................................................................................14

3.2. Etude théorique……………………………………………………………………………………………………………………………………………………….14

3.2.1. Etude comparative des différentes alimentations à découpage………………………………………………………………14

3.2.2. Avantages et inconvénients des 3 types de topologies d’alimentations à résonance……………………...15

3.2.2.1. convertisseur à résonance série………………………………………………………………………………………………………………….15

3.2.2.2. Le convertisseur à résonance parallèle…………………………………………………………………………………………………….16

3.2.2.3. Le convertisseur à résonance série-parallèle..............................................................................................16

3.2.2.3.1. La structure LCC………………………………………………………………………………………………………………………………………………..16

3.2.2.3.2. La structure LLC......................................................................................................................................................17

3.2.3. Etude théorique de l’alimentation à résonance LLC……………………………………………………………………………………..18

3.2.3.1. La structure de puissance...................................................................................................................................18

3.2.3.2. Influence de la charge sur la fréquence……………………………………………………………………………………………………19

3.2.3.3. Description des caractéristiques du convertisseur en fonction de la fréquence…………………….….19

Pages :

4

3.2.3.3.1. Opération à la fréquence en dessous, au dessus et à la fréquence de résonance……………………..19

3.2.3.3.2. Opération à la fréquence de résonance…………………………………………………………………………………………………… 20

3.2.3.3.3. Opération en dessous de la fréquence de résonance…………………………………………………………………………..20

3.2.3.3.4. Opération au dessus de la fréquence de résonance..................................................................................21

3.2.3.4. Méthode de modélisation théorique du convertisseur à résonance LLC……………………………………….22

3.2.3.5. Dimensionnement théorique d’une alimentation à résonance…………………………………………………………25

3.2.3.5.1. Calcul du ratio des enroulements du transformateur du convertisseur………………………………………….27

3.2.3.5.2. Calcul des gains minimaux et maximaux……………………………………………………………………………………………………27

3.2.3.5.3. Calcul du ratio d’inductance Ln et du facteur de qualité Qe……………………………………………………………………………………………………28

3.2.3.5.4. Calcul de la valeur de charge Re en surcharge…………………………………………………………………………………………30

3.2.3.5.5. Calcul des composants de résonance (Lr, Cr et Lm)...................................................................................31

3.2.3.5.6. Vérification des paramètres trouvés pour le réservoir résonant……………………………………………………..32

3.3. Choix des composants de puissance pour la maquette………………………………………………………………………………36

3.3.1. Choix des transistors MOSFETS……………………………………………………………………………………………………………………………..36

3.3.2. Choix de la capacité résonante Cr………………………………………………………………………………………………………………………..37

3.3.3. Choix des capacités électrolytiques d’entrée……………………………………………………………………………………………….…..39

3.3.4. Choix du transformateur...............................................................................................................................................39

3.3.5. Choix des diodes de redressement……………………………………………………………………………………………………………………....41

3.3.6. Choix du filtre de sortie……………………………………………………………………………………………………………………………………….……42

3.3.7. Choix du transformateur d’impulsions………………………………………………………………………………………………………………..43

3.4. Réalisation de la maquette………………………………………………………………………………………………………………………………….…44

3.4.1. Réalisation du transformateur……………………………………………………………………………………………………………………………….44

3.4.1.1. Dimensionnement théorique et pratique du transformateur…………………………………………………………….44

3.4.1.2. Mode de réalisation pratique du transformateur……………………………………………………………………………………46

3.4.2. Règles de placement des composants sur la maquette…………………………………………………………………………………47

3.4.3. Contrôle de la régulation...............................................................................................................................................48

3.4.4. Mesures………………………………………………………………………………………………………………………………………………………………………….50

3.4.5. Premiers résultats……………………………………………………………………………………………………………………………………………………….51

3.4.6. Améliorations……………………………………………………………………………………………………………………………………………………………….51

3.4.7. Résultats finaux……………………………………………………………………………………………………………………………………………………………51

3.5. Etude de coût et de quantité de composants………………………………………………………………………………………………….52

4. Conclusion…………………………………………………………………………………………………………………………………………………………………………..53

5. Remerciements…………………………………………………………………………………………………………………………………………………………………54

6. Bibliographie.......................................................................................................................................................................... .54

5

1. Introduction.

Un ingénieur est une personne capable de concevoir, d’innover et de résoudre des problèmes

techniques. Les compétences techniques dans ce métier sont donc indispensables pour mener à bien

un projet. L’aspect social est également important. En effet, un ingénieur doit être capable d’être à

l’écoute des personnes avec lesquelles il travaille. Dans le cadre de ma cinquième année de

formation à l’INSA, j’ai effectué un stage appelé « Projet de Fin d’Etudes » (P.F.E.) qui m’a offert

l’occasion de pouvoir remplir les qualités de ce métier.

C’est dans l’entreprise SOCOMEC entité UPS basée à Huttenheim en Alsace, que j’ai eu l’opportunité

d’effectuer ce P.F.E d’une durée de 6 mois.

Figure 1 : Vue aérienne de l’usine 3 de SOCOMEC,

basée à Huttenheim en Alsace.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

1

/

54

100%

![[30] Générateur à circuit résonant série](http://s1.studylibfr.com/store/data/003127372_1-2d20177223ec18372106d91a63f7ad66-300x300.png)