projet cos

CERFACS

CFD – Combustion

r

PROJET COS

Rapport de stage de fin d’études

Rue Francois

Juillet 2002

DEA Systèmes Complexes

Tuteur C.E.R.F.A.C.S. : Y. Sommerer

Tuteur Universitaire : E. Villermaux

Remerciements

.............

1

Résumé.

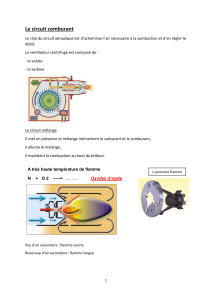

La pollution par les moteurs aéronautiques est un problème majeur que le concept de foyer

prémélangé, prévaporisé pauvre ( ou LPP pour lean premixed prevaporized ) peut permettre de

réduire. En effet, ces foyers tendent à optimiser la combustion en favorisant le mélange et ce

en créant un écoulement swirlé qui a la particularité à la fois d’augmenter le mélange entre les

espèces et d’autre part de stabiliser la flamme. De plus, le fait que le mélange soit fait avant

combustion favorise la réaction de tout le mélange. Enfin, la production d’oxyde d’azote est

réduite dans le cas d’un mélange pauvre. De nombreux avantages semblent donc pousser au

développement de ce type de foyer.

Néanmoins, la stabilisation de la flamme est le problème majeur de ce système. Il existe diffé-

rentes conditions de stabilisation de la flamme, et en particulier la condition de "flashback" qui

conduit à faire remonter la flamme dans le tube de prémélange, avec les risques d’explosion que

cela comporte. Par conséquent, tous les phénomènes relatifs à chacune des étapes mises en jeu

dans ce système doit être parfaitement comprise. Enfin, l’utilisation de l’outil numérique doit

permettre la confirmation des données expérimentales obtenues sur la manipulation.

Mots clés :

flamme de prémélange.

richesse.

instabilité thermo-acoustique.

Abstract.

Keywords :

premixed flame.

equivalence ratio.

thermo-acoustic instability.

2

Table des matières

Remerciements 1

Résumé / Abstract. 2

Introduction 4

1 Présentation C.E.R.F.A.C.S. 5

1.1 le C.E.R.F.A.C.S. . ................................ 5

1.2 Les objectifs du stage. . . . . . . ......................... 5

2 Configuration. 7

2.1 Géométrie. . . . . ................................ 7

2.2 Maillage et conditions aux limites. . . . . . . .................. 8

2.3 Maillage 3D. . . . ................................ 9

3 Le code AVBP. 10

3.1 le code AVBP, qu’est que c’est? ......................... 10

3.2 Les équations. . . . ................................ 11

4 Validation. 12

4.1 Flamme 1D. . . . . ................................ 12

4.2 Jet Swirlé. . . . . . ................................ 17

5 Le C.O.S. 19

5.1 Résultats expérimentaux. . . . . ......................... 19

5.2 Calcul 3D à froid. . ................................ 20

5.3 Calcul 3D à chaud. ................................ 20

3

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

1

/

22

100%