un modele bi-objectif pour la conception de chaines logistiques vertes

8e Conférence Internationale de MOdélisation et SIMulation - MOSIM’10 - 10 au 12 mai 2010 - Hammamet - Tunisie

« Evaluation et optimisation des systèmes innovants de production de biens et de services »

UN MODELE BI-OBJECTIF POUR LA CONCEPTION DE CHAINES

LOGISTIQUES VERTES

Wassila MTALAA, Riad AGGOUNE

CRP Henri Tudor

Technoport, Esch-sur-Alzette

L-4002 – G.D.Luxembourg

RESUME : La conception de chaînes logistiques vertes consiste en la considération de critères environnementaux lors

de la prise de décisions stratégiques sur la localisation d’usines ou d’entrepôts logistiques. Dans ce travail, une

approche multi-objective est développée pour l’optimisation simultanée des coûts économiques globaux ainsi que de

l’impact environnemental des configurations des réseaux. L’idée est innovante à deux titres. Tout d’abord elle

s’applique aux modèles de chaînes logistiques générales, qu’elles soient traditionnellement directes ou en boucle

fermée, intégrant ainsi les opérations logistiques inverses. Par ailleurs, l’approche gère l’impact environnemental du

transport dans le modèle global d’optimisation de la chaîne logistique verte. Plus particulièrement, en supplément de la

fonction objective qui calcule les coûts économiques de la chaîne logistique, nous considérons une seconde fonction

objective qui prend en compte les coûts externes du transport. Ces coûts représentent les dommages causés à

l’environnement tels que la pollution atmosphérique qui n’étaient jusqu’alors pas payés et ont donc été négligés dans le

processus de décision. Cependant, avec les nouvelles régulations concernant l’environnement, les entreprises ont à

présent le devoir et l’obligation de tenir compte des changements climatiques dans leurs décisions commerciales de

tous les jours.

MOTS-CLES : Chaînes logistiques vertes, conception de réseaux, formulation multi-objective, coûts

environnementaux du transport.

1 INTRODUCTION

Avec les questionnements sur l’environnement de plus

en plus présents ces dernières décennies, il y a une réelle

prise de conscience de la nécessité de traiter des pro-

blèmes de la pollution environnementale qui accompa-

gnent le développement en même temps que le processus

stratégique de gestion de la chaîne logistique, ce qui

mène à la gestion de chaînes logistiques vertes. Le phé-

nomène de gestion des chaînes logistiques vertes est re-

lativement récent dans le domaine de la recherche opéra-

tionnelle et de la gestion des opérations. Ces chaînes

logistiques vertes peuvent être issues de l’optimisation

des processus logistiques en utilisant des objectifs éco-

nomiques et environnementaux. La gestion des chaînes

logistiques vertes fait référence à tous les processus di-

rects de la chaîne logistique comme l’achat de matières

premières, la production et la distribution mais aussi aux

processus inverses de collecte et de retraitement de pro-

duits déjà utilisés ou non afin d’assurer un équilibre éco-

nomique et écologique durable. La gestion des chaînes

logistiques vertes est apparue suite à la prise de cons-

cience et la motivation des consommateurs ainsi que des

régulations en matière d’environnement, spécialement en

Europe. L’une des plus importantes régulation euro-

péenne concernant l’environnement est la directive

Emissions Trading Scheme (ETS) sur la régulation des

émissions de dioxyde de carbone basée sur le fameux

protocole de Kyoto qui est le premier schéma internatio-

nal d’échanges d’émissions des gaz à effet de serre. Cet

ETS qui a pris effet en 2005, limite les émissions de di-

zaines de milliers d’usines dans le domaine du papier, de

la raffinerie, du ciment, du verre, de l’acier et bien

d’autres, et permet d’échanger et de marchander des

permis d’émettre. 2008 correspond au début de la se-

conde phase de cet ETS, ce qui implique que les entre-

prises de transport sont à leur tour sollicitées pour payer

des crédits pour leurs dépassements d’émissions de CO2

par rapport à leurs permissions d’émettre. Les sociétés de

toute l’union européenne doivent tenir compte des chan-

gements climatiques dans leur décisions commerciales

quotidiennes, et faire preuve d’initiatives innovantes

pour réduire leurs émissions, voir (Lemathe et Bala-

krishnan, 2005). Les preneurs de décisions ont donc do-

rénavant à faire face à un nouveau problème lors de la

conception de leur chaîne logistique. Le critère environ-

nemental doit être pris en compte au même titre que la

faisabilité économique. Le but de ce travail est de propo-

ser la conception d’une telle chaîne logistique qui englo-

be aussi bien les critères économiques que les critères

écologiques. La méthodologie utilisée mène à un modèle

multi-objectif qui a pour but l’optimisation des coûts

économiques ainsi que la minimisation des émissions

totales de dioxyde de carbone dues au transport dans la

chaîne logistique.

Cet article s’articule comme suit. Nous présentons en

premier lieu le domaine de l’étude et nous donnons une

description générale des problèmes de conception de

chaînes logistiques. La section suivante est dédiée aux

MOSIM’10 - 10 au 12 mai 2010 - Hammamet - Tunisie

problèmes logistiques inverses ainsi qu’aux chaînes lo-

gistiques en boucle fermée. Dans la quatrième partie de

ce travail, un modèle bi-objectif pour la conception de

chaînes logistiques vertes est présenté. La dernière partie

conclut l’article et apporte des directions pour des re-

cherches futures.

2 DOMAINE DE RECHERCHE

Le domaine de la gestion des chaînes logistiques du-

rables est vaste, voir (Bloemhof et Van Nunen, 2005).

Dans ce travail, nous ne prenons pas en compte la di-

mension sociale du développement durable, voir (Seu-

ring et Müller, 2008). Les pratiques relevant du compor-

tement environnemental au sein de l’entreprise ou les

achats verts ne sont pas plus considérés ici puisque les

problèmes sont plus d’ordre opérationnel que stratégique

et risquent de ne pas être significatifs dans le cadre de la

conception de chaînes logistiques vertes. Nous ne pre-

nons pas non plus en compte l’écologie industrielle et les

écosystèmes industriels. Nous sommes plus intéressés

par la conception de chaînes logistiques, les problèmes

de localisation, les chaînes logistiques inverses ou en

boucle fermée ainsi que par les coûts externes du trans-

port. Ces derniers correspondent aux coûts des domma-

ges sur la société, qui ne se reflètent pas en termes de

prix mais qui sont bel et bien engendrés par le transport,

voir le site www.externalcosts.eu. Ces dommages sont

nombreux et comportent notamment les encombrements

des routes, le bruit, les accidents, les dommages causés à

la route et enfin les émissions qui contribuent à la pollu-

tion de l’air ou à l’effet de serre pour les plus significa-

tifs, voir (Quinet, 2004).

Dans ce travail, nous nous concentrons sur les émissions

de CO2 dues au fret routier pour les raisons suivantes.

Tout d’abord, sur les six gaz à effet de serre couverts par

le protocole de Kyoto, le CO2 est le plus important vu

qu’il compte pour 80% du total du potentiel global de

réchauffement de ces gaz. De plus, par rapport aux autres

modes de transport la route est de loin la source majeure

d’émissions de gaz carbonique. En effet, en 2005, 73%

des marchandises au niveau interne au sein de l’Europe

des 27 (en tonnes.km) était affrété par route, voir (Euros-

tat, 2007). Entre 1995 et 2005, le transport des marchan-

dises dans l’union européenne a progressé de 31.3% et

cette progression est en voie de continuer. Les émissions

de CO2 du secteur routier sont 30% plus importantes

qu’en 1990 et le transport est l’unique secteur de

l’économie pour lequel les émissions vont continuer à

croître dans le futur, selon les prévisions du “Greening

Transport Communication” daté du 8 Juillet 2008, voir le

site www.worldenergyoutlook.org. Enfin, en Juillet 2005

le système européen d’échange des permis d’émissions

de CO2, Emissions Trading System (ETS) est entré en

application. Dans le cadre du protocole de Kyoto l’union

européenne a promis de réduire ses émissions de gaz à

effet de serre de 8% par rapport à celles de 1990 dans la

période 2008-2012. Le système “cap & trade” régule une

allocation annuelle des permis d’émissions et le droit

d’émettre une quantité particulière de CO2 devient une

marchandise à part entière. 2008 correspond à la seconde

période de promesse ce qui entraine que c’est au tour des

entreprises de transport routier en supplément du secteur

industriel de payer des crédits pour leurs dépassements

d’émissions de CO2.

C’est dans ce contexte que le concept de logistique verte

a été lancé par plusieurs entreprises de logistique. Cela

implique la réduction significative des émissions de

dioxyde de carbone causées par le transport. Générale-

ment trois axes principaux de travail sont investigués par

ces entreprises: l’amélioration des itinéraires et des

voyages en limitant par exemple les trajets à vide,

l’optimisation des modes de transport en mettant sur la

route des véhicules de plus en plus performants ou enfin

en optimisant les réseaux et les flux. Nous investiguons

dans ce travail, cette dernière possibilité pour la limita-

tion de l’empreinte carbone du transport dans la chaîne

logistique. Afin d’aider à l’optimisation des réseaux et

des flux au niveau stratégique de la prise de décision,

nous proposons une formulation d’un problème de

conception qui vise à la minimisation des émissions de

carbone dues au transport. Plus précisément, en plus de

la fonction objective classique qui calcule les coûts, nous

considérons une seconde fonction objective qui représen-

te les émissions totales de CO2. La quantification des

émissions de CO2 liées au transport n’est pas une tache

aisée vu le grand nombre de paramètres qui influencent

ces émissions. Néanmoins il existe un certains nombre

d’outils qui permettent aux entreprises de faire

l’inventaire de leurs émissions annuelles. Ces outils ont

pour la plupart été développés dans le cadre plus général

des inventaires d’analyse de cycles de vie. En général ils

consistent en un programme dans un tableur avec plu-

sieurs feuilles associées à divers modes de transport.

Celui qui est utilisé ici est la méthode de quantification

développée conjointement par l’ADEME et EpE (Entre-

prises Pour l’Environnement) (voir le site www.epe-

asso.org). C’est ainsi qu’est formulée la seconde fonc-

tion objective dans la cinquième partie de cet article.

Afin d’aboutir à la conception de chaînes logistiques

vertes nous proposons d’abord de définir ce en quoi

consiste la conception de chaînes logistiques. Nous

considérons ensuite les flux inverses de produits ce qui

nous mène à d’autres types de chaînes logistiques sou-

cieuses du respect de l’environnement.

3 CONCEPTION DE CHAINES LOGISTIQUES

Une chaîne logistique est un réseau de fournisseurs,

d’usines de fabrication, d’entrepôts et de chaînes de dis-

tribution qui s’organisent pour acquérir des matériaux,

les convertir en produits finis et les distribuer aux clients

pour satisfaire à leur demande. Une conception et une

gestion efficace de la chaîne logistique permet la produc-

tion et la livraison d’une variété de produits à un coût

avantageux, de bonne qualité et dans des temps défiants

toute concurrence. Il y a un certain nombre d’aspects à

prendre en compte pour la conception et le pilotage de la

chaîne logistique qui peuvent être stratégiques, tactiques

ou opérationnels, voir (Goetschalckx et al., 2002).

MOSIM’10 - 10 au 12 mai 2010 - Hammamet - Tunisie

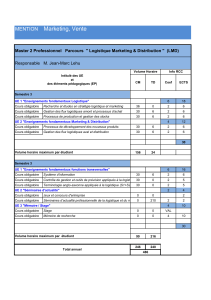

Les décisions au niveau stratégique comprennent la

conception du réseau logistique qui passe par le choix de

la localisation et des dimensions des usines et du nombre

optimal de fournisseurs, distributeurs et usines de la

chaîne. Cela implique également les plans d’actions

d’achats et de déploiements pour toutes les usines, dis-

tributeurs et clients. A ce niveau de décision sont définis

les nœuds et les arcs du réseau logistique ainsi que leurs

liens. Les décisions au niveau stratégique interviennent

sur le long terme et sont prises au bout de quelques an-

nées, par exemple lorsqu’une firme tient à se développer,

voir figure 1.

Conception de chaînes logistiques vertes

Achats Productio

n

Distributio

n

Vent

e

s

Moyen

terme

Cou rt

terme

Long

terme

Recyclage Refabrication Remise à neuf Réutilisation

Prévision de

la demande

Prévisi on

des ventes

Planification

du transport

Planification

de la

dis t ri but i on

Ordonnance

ment

Planification

de la

production

Gest ion et

Planification

des

approvision-

nements

Planification globale

de la chaîne lo

g

isti

q

ue

Chaînes directes

Chaîne s i nverses

Figure 1 : Niveaux hiérarchiques du processus de

décision

Le niveau tactique de décision implique principalement

l’organisation des fournisseurs ce qui inclut

l’optimisation des flux de produits et de services tout le

long du réseau logistique. Les décisions au niveau tac-

tique sont des décisions sur le moyen terme qui sont

prises typiquement sur une base mensuelle.

L’organisation au niveau opérationnel est une planifica-

tion à court terme qui implique l’ordonnancement de la

production dans toutes les usines heure par heure.

A chaque niveau de décision correspond des modèles et

des procédures de résolution bien spécifiques. Des déci-

sions à certains niveaux deviennent des contraintes à

satisfaire ou des objectifs à atteindre à des niveaux infé-

rieurs. Ces considérations apparaissent dans la plupart

des manuscrits et articles de journaux en logistique et en

gestion de production comme ceux de (Vidal et Goets-

chalckx, 1997) et (Schmidt et Wilhelm, 2000).

Dans la littérature en gestion de la chaîne logistique, les

termes conception de réseaux et conception de chaînes

logistiques sont parfois employés en tant que synonymes

de planification stratégique de la chaîne logistique, voir

(Chopra et Meindl, 2007).

Les entreprises peuvent être confrontées aux problèmes

de localisation d’usines ou de conception de chaînes lo-

gistiques dans diverses situations comme lors d’une ex-

tension de leurs activités à de nouveaux horizons géo-

graphiques, lorsque les capacités limites d’une usine sont

atteintes, dans le cas où une usine devient obsolète, lors-

que la demande décline ou enfin dans le cas d’une fusion

de deux sociétés. Dans tous les cas, la planification sur le

long terme est crucial, voir (Thanh et al., 2008). En fait,

vu les larges investissements normalement associés à ce

type de décisions, la stabilité de la configuration du ré-

seau logistique est l’objectif majeur.

L’étude de la conception de systèmes de distribution a

commencé relativement tôt, avec le travail original de

(Geoffrion et Graves, 1974), mais sans considérer la

chaîne logistique totale. Les premières recherches se sont

intéressées aux problèmes de localisation-allocation (de

ressources) d’une usine puis de plusieurs usines. Nous

référons le lecteur intéressé à (Klose et Drexl, 2005) et

(ReVelle et al., 2008) et les références qui y sont citées

pour une revue complète des problèmes de localisation

d’usines.

Il existe une quantité de réseaux logistiques d’entreprises

si grande qu’aucun modèle ne peut s’adapter à tous. Ce-

pendant, les modèles les plus récents intègrent des critè-

res additionnels dans le but de correspondre au mieux

aux réseaux réels. Parmi les caractéristiques principales

de ces récents modèles sont les suivants:

- Chaînes logistiques avec de multiples échelons:

fournisseurs, usines, entrepôts, clients, etc, voir

(Sahin et Süral, 2007).

- Problèmes de localisation d’usines multi-

périodes, voir (Melo et Saldanha-da-Gama,

2006).

- Plusieurs produits ou familles de produits.

- Nature déterministe/stochastique des données

comme les coûts et les demandes, voir (Snyder,

2006).

- Variété des contraintes: contraintes de capacité,

contraintes budgétaires, etc.

- Structure complexe des coûts: coûts fixes et

coûts variables, coûts linéaires ou non-linéaires.

- Modèles hybrides stratégique/tactique ou straté-

gique/opérationnels: problèmes de localisation-

tournées de véhicules voir (Nagy et al., 2007)

pour un état de l’art récent de ces problèmes.

Problèmes de localisation avec inventaires, voir

(Shen et al., 2003): niveau de stock moyen,

stocks de sécurité, niveau de stock cyclique.

Choix entre différents modes de transport et ca-

pacités.

Agencement d’entrepôts et gestion des entre-

pôts.

Choix entre différentes techniques de produc-

tion.

Ce type de problèmes hybrides au sein de la

chaîne logistique sont traités de manière itérati-

ve ou intégrée, voir (Goetschalckx et al., 2002).

- Flux de produits complexes: plusieurs niveaux

d’usines et d’entrepôts. Echanges de produits

entre usines et entrepôts, livraisons directes aux

clients, refabrication, retraitement, logistique

inverse, etc.

MOSIM’10 - 10 au 12 mai 2010 - Hammamet - Tunisie

C’est sur ce dernier point que nous désirons nous pen-

cher dans la partie suivante.

4 CHAINES LOGISTIQUES INVERSE ET EN

BOUCLE FERMEE

4.1 Chaînes inverses

La réutilisation de produits ou de matériaux n’est pas un

phénomène nouveau. Dans tous les cas, les opportunités

liées à la réutilisation sont à l’origine d’un nouveau flux

retour de matière de l’utilisateur final vers les produc-

teurs. La gestion de ce flux de matière dans le sens oppo-

sé au flux conventionnel de la chaîne logistique est

l’objet d’un nouveau domaine de travail appelé “logisti-

que inverse”. Le conseil exécutif américain sur la logis-

tique inverse définit cette logistique inverse, voir (Ro-

gers et Tibben-Lemke, 1998) comme: “Le processus de

planification, d’implémentation, et de contrôle du flux

rentable et efficace de matière première, d’inventaires de

process, de produits finis et d’informations du point de

consommation au point d’origine dans le but de recaptu-

rer de la valeur ou dans le but d’un traitement convena-

ble des déchets”. Différente de la traditionnelle logisti-

que directe, la logistique inverse réfère aux activités dé-

diées au traitement des produits retournés jusqu’à ce

qu’ils soient récupérés de manière satisfaisante ou mis au

rebut de la chaîne logistique. Ces activités comprennent

la collection, le nettoyage, le désassemblage, les tests et

le tri, le stockage, le transport et les options de récupéra-

tion, comme la réutilisation, la réparation, la remise à

neuf, la refabrication, la cannibalisation et le recyclage.

Trois grands arguments expliquent le besoin croissant en

activities inverses: l’intérêt économique, comme la pos-

sibilité de recapturer de la valeur sur des produits utili-

sés, les directives gouvernementales comme la directive

européenne WEEE référencée 2002/96/EC sur les dé-

chets issus des équipements électriques et électroniques,

et les pressions des consommateurs pour le retour des

produits utilisés ou défectueux, voir (Srivastava, 2008).

En effet, plusieurs pays ont renforcé la législation sur le

respect de l’environnement, en rendant les producteurs et

fabricants responsables de leur produit tout au long de

son cycle de vie. Les obligations de reprises sont à

l’exemple des mesures prises. Mais même si la législa-

tion est moins rigide, la motivation des consommateurs

impose une pression sur les entreprises pour la prise en

compte des questions environnementales. Une image

“verte” est devenue un argument commercial important.

Cette évolution est à l’origine pour beaucoup

d’entreprises de la recherche de possibilités de reprise

pour traitement de leurs produits. D’un autre côté, il

existe également des activités économiques dont le but

est essentiellement la recapture de valeur encore incorpo-

rée dans un produit usagé (par exemple la refabrication à

l’aide de pièces détachées). Les aspects écologiques et

économiques sont souvent liés. Par exemple, augmenter

les coûts de récupération des déchets engendre une ré-

duction effective de ces déchets, et les consommateurs

soucieux de l’environnement représentent une nouvelle

opportunité de marché.

Les activités de logistique inverse sont effectuées dans

des usines spécifiques qui peuvent être de deux types,

voir (Melo et Saldanha-da-Gama, 2009): les centres de

collection (c'est-à-dire les endroits où les consommateurs

viennent déposer les produits usés) et les sites de retra-

vail (les centres de refabrication et centres de réparation

et de remise à neuf), voir (Rappold et Van Roo, 2009).

C’est dans ce contexte que la structure même du réseau

doit être étendue avec des liens pour le transport des flux

retours allants des consommateurs jusqu’aux sites où ont

lieu les réparations, les refabrications, et/ou les activités

de recyclage (par exemple les entrepôts, les usines de

refabrication).

Lorsque l’on modélise une chaîne logistique inverse,

seul le flux inverse doit être considéré. Un ensemble de

localisations possibles pour les différents types d’usines

est donné et un choix doit être effectué. Les articles col-

lectés peuvent être véhiculés via des itinéraires diffé-

rents. L’optimisation intervient au niveau des coûts de la

chaîne logistique, généralement fixes et des coûts varia-

bles pour les usines et les transports intermédiaires. La

programmation linéaire en nombres mixtes est la techni-

que la plus répandue et la plus utilisée. Parfois, les loca-

lisations sont imposées ce qui conduit à un problème de

programmation linéaire. D’un point de vue mathémati-

ques, les modèles sont standards, voir (Krikke et al.,

2003) et les références qui y sont faites.

Une caractéristique particulière à prendre en compte

dans la conception de chaînes inverses est le grand degré

d’incertitude accompagnant le retour des produits usagés

par les consommateurs non seulement en termes de

quantité mais aussi en termes de qualité. Les produits de

grande qualité peuvent avoir un coût de transport plus

élevé (et donc être à l’origine d’un réseau centralisé),

alors que le transport étendu de produits de petite valeur

n’est pas économique. Par ailleurs, les produits peuvent

également être retournés pendant leur cycle de vie (re-

tours commerciaux, garanties, réparations), à la fin de

leur utilisation, ou en fin de vie ce qui nécessite de

considérer les caractéristiques des produits retournés afin

d’optimiser le processus de récupération de la valeur.

Enfin, les marchés de fin de vie des produits retournés ne

sont pas toujours bien connus.

Une autre particularité des chaînes inverses est la dépen-

dance aux acteurs intervenants dans la chaîne. En effet,

une spécificité de la logistique inverse est que certaines

compétences et expériences sont indispensables ce qui

impose des contraintes sur les acteurs possibles pour les

activités de réutilisation qui peuvent être aussi bien le

fabricant ou alors un prestataire de service, voir (Min et

Ko, 2008). Ceci ajoute des contraintes quant à la possibi-

lité d’intégrer les activités logistiques directes et inver-

ses, ce qui représente un véritable challenge pour la

conception de systèmes de distribution, voir (Fleis-

chmann et al., 1997).

MOSIM’10 - 10 au 12 mai 2010 - Hammamet - Tunisie

4.2 Chaînes logistiques en boucle fermée

Les chaînes logistiques en boucle fermée ressemblent

fortement aux chaînes logistiques inverses, mais optimi-

sent simultanément le réseau direct et inverse. Deux

types de flux doivent être considérés en même temps, les

flux directs qui correspondent à la distribution tradition-

nelle des marchandises, et les flux inverses qui corres-

pondent à la collection des produits retournés par les

clients, voir figure 2. Les sites logistiques peuvent servir

à la fois de lieux d’origine mais aussi de points de desti-

nation, et les axes de transport peuvent être aussi bien

une part du réseau direct que du réseau inverse ce qui

améliore l’efficacité mais rend également le système plus

complexe. L’optimisation des chaînes logistiques en

boucle fermée peut intervenir sur l’impact économique et

sur l’empreinte environnementale. L’ajout du critère

environnemental représente une difficulté supplémentai-

re dans la fonction objective. Par exemple, centraliser les

usines de production peut engendrer une baisse totale des

coûts de la chaîne logistique (au cas où les économies

d’échelle sont plus importantes que l’augmentation des

coûts de transport), mais entraîner un impact environne-

mental désastreux de la chaîne logistique (plus

d’émissions de CO2 dues à un transport accru). D’un

autre côté, mettre en place des systèmes logistiques in-

verses peut entrainer la réduction des coûts de traitement

des déchets ainsi que leur quantité.

Finalement, en dépit d’avancées récentes dans

l’intégration de considérations environnementales dans

la gestion des chaînes logistiques, voir par exemple (Lu

et Bostel, 2007) et (Sahyouni et al., 2007), seuls quel-

ques articles proposent des modèles complets avec des

flux directs et inverses (des réseaux en boucle fermée).

En fait, l’organisation stratégique des chaînes logistiques

pour les réseaux de récupération présente de grandes

ressemblances avec les activités de planification d’un

réseau direct. Les différences principales sont que les

flux sont inverses et que le type d’usine change. Par ail-

leurs, la plupart des études considère les bénéfices envi-

ronnementaux issus des activités liées aux flux inverses

et/ou la conception de produits verts (par exemple la

conception de produits faciles à démonter). Excepté celui

de (Hugo et Pistikopoulos, 2005) qui considère une

chaîne directe et celui de (Krikke et al., 2003) qui consi-

dère une chaîne logistique en boucle fermée, rare sont les

recherches qui intègrent une fonction multi-objective qui

inclut à la fois les performances économiques et écologi-

ques.

C’est pour cela, qu’une procédure générale pour la

conception efficace des chaînes logistiques avec de mul-

tiples objectifs peut aider aux prises de décisions straté-

giques en même temps qu’être d’un impact écologique

significatif sur les chaînes logistiques traditionnelles

directes, et également satisfaire aux critères environne-

mentaux des chaînes logistiques en boucle fermée. En

d’autres termes, l’enjeu principal est de développer la

conception de chaînes logistiques (de n’importe quelle

nature), plutôt que de se limiter à la conception de chaî-

nes logistiques classiques inverses ou en boucle fermée.

5 FORMULATION DU MODELE

5.1 Modèle mathématique

5.1.1 Présentation du problème

Dans cette partie, une formulation mathématique du

problème est présentée. Les éléments du modèle sont

d’abord définis. Le réseau est décrit dans la figure 2.

Nous nous intéressons au flux d’un produit pour lequel

les demandes des clients sont connues à l’avance et

déterministes. Dans le cas d’un flux direct, la chaîne

logistique se compose d’usines, de centres de

distribution et des clients finaux. Dans la chaîne inverse,

les produits à la fin de leur cycle de vie sont repris des

clients vers les centres de collection, puis sont emmenés

vers les usines de retraitement. Les produits sortant de

ces usines peuvent être introduits comme nouveaux

produits dans la chaîne directe pour former une chaîne en

boucle fermée.

Figure 2 : Diagramme du modèle illustrant le problème

de localisation

5.1.2 Ensembles et indices

Les ensembles et indices du modèle sont les suivants:

k K, indice des localisations possibles pour les usines

et usines de retraitement,

j J, indice des localisations possibles pour les centres

de distribution et de collection,

i I, indice des clients,

v V, indice des véhicules (les poids lourds sont rangés

selon leur Poids Total Autorisé en Charge),

D: flux direct,

R: flux inverse.

Les paramètres et variables du modèle sont présentés

dans ce qui suit.

6

6

7

7

8

8

1

/

8

100%