F - Mediamid

Wilo-EMU TR326... + T17...

notice de montage et de mise en service

No. de commande:

numéro de machine

template

TMPTR2X3X

WILO EMU GmbH

Heimgartenstr. 1

95030 Hof

3309

95003 Hof

Telefon: +49 9281 974-0

Telefax: +49 9281 96528

Email: [email protected]

Internet: www.wiloemu.com

E:\shares\Baprod\BA\subtec_m\mixers\f\title-wilo.fm WILO EMU 3.0

E:\shares\Baprod\BA\subtec_m\general\f\content.fm 0-1

Sommaire

1 Introduction 1-1

Avant-propos 1-1

Structure du manuel 1-1

Qualification du personnel 1-1

Figures 1-1

Copyright 1-1

Abréviations et techniques termes utilisés 1-1

Adresse du fabricant 1-3

Réserve de modifications 1-3

2 Sécurité 2-1

Instructions et consignes de sécurité 2-1

Directives appliquées et dénomination CE 2-2

Généralités sur la sécurité 2-2

Travaux électriques 2-3

Branchement électrique 2-3

Mise à la terre 2-3

Procédure à suivre lors de l'utilisation de la machine 2-4

Dispositifs de sécurité et de surveillance 2-4

Fonctionnement en milieu explosif 2-4

Pression acoustique 2-4

Fluides 2-5

Garantie 2-5

3 Description du produit 3-1

Usage prévu et domaines d'application 3-1

Conditions d'exploitation 3-1

Structure 3-1

Hélice 3-2

Désignation des modèles 3-2

Refroidissement 3-3

Plaque signalétique 3-3

Caractéristiques techniques 3-3

3-6

4 Transport et stockage 4-1

Livraison 4-1

Transport 4-1

Stockage 4-1

Renvoi 4-2

0-2 WILO EMU 3.0

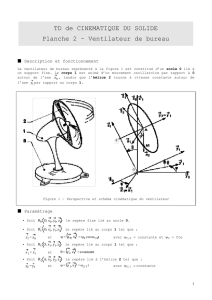

5 Installation 5-1

Types de montage 5-1

Lieu d'exploitation (bassin) et installation pour agitateurs lents 5-1

Accessoires de montage 5-2

Montage 5-2

Démontage 5-9

5-10

6 Mise en service 6-1

Travaux préliminaires 6-1

Installation électrique 6-2

Sens de rotation 6-2

Protection du moteur et modes de mise en marche 6-4

Après la mise en marche 6-4

Changement de position 6-5

6-5

7 Entretien 7-1

Matières consommables pour l'exploitation 7-2

Intervalles de

maintenance 7-2

Travaux de maintenance 7-3

Travaux de réparation 7-5

Couples de serrage 7-8

8 Mise hors service 8-1

Mise hors service temporaire 8-1

Mise hors service définitive/entreposage 8-1

Remise en service après entreposage prolongé 8-2

8-2

9 Recherche et élimination des pannes 9-1

Panne : la machine ne démarre pas 9-1

Panne : la machine démarre mais le disjoncteur moteur saute peu après la mise en service 9-1

Panne : la machine tourne mais ne véhicule pas le fluide 9-2

Panne : la machine tourne, les valeurs de service indiquées ne sont pas respectées 9-2

Panne : la machine fonctionne de façon irrégulière et en faisant beaucoup de bruit 9-3

Panne : fuite de la garniture mécanique, le contrôle de zone étanche signale une panne ou arrête la machine 9-4

Mesures supplémentaires permettant l’élimination des pannes 9-4

A Liste des opérateurs et de maintenance A-1

Liste des opérateurs A-1

E:\shares\Baprod\BA\subtec_m\general\f\content.fm 0-3

Liste de maintenance et de révision A-2

B Fiche de montage des clavettes B-1

Informations générales relatives au produit B-1

Usage prévu et domaines d'application B-1

Transport et stockage B-1

Montage des clavettes B-1

C Exploitation sur un variateur de fréquence statique C-1

Sélection des moteurs et des variateurs C-1

Vitesse minimale pour les pompes de forage (pompes de puits) C-1

Vitesse minimale pour les pompes de relevage C-1

Exploitation C-1

Pointes de tension et vitesse d'accroissement de tension max. C-2

CEM C-2

Protection moteur C-2

Exploitation jusqu'à 60 Hz C-2

Rendement C-2

En résumé C-2

D Fiche technique Ceram C0 D-1

Généralités D-1

Description D-1

Composition D-1

Propriétés D-1

Caractéristiques techniques D-1

Résistance D-2

Préparation des surfaces D-3

Préparation du matériau D-3

Consignes de traitement D-3

Structure du revêtement et besoins en matériau D-3

Couche supplémentaire / délai de recouvrement D-3

Temps de durcissement D-4

Matériel nécessaire D-4

Opérations D-4

Nettoyage du matériel D-4

Stockage D-4

Mesures de sécurité D-4

E Montage de l’hélice E-1

F Dispositifs d’abaissement AVM… F-1

Description du produit F-1

Usage prévu et domaines d’application F-1

Transport et stockage F-1

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

1

/

91

100%