Leçon № 9

Leçon № 9.

Le forage.

I. Devoirs prétextuels.

Devoir 1. a) Lisez à haute voix les mots et les groupes de mots, essayez de les traduire:

le tambour du treuil, le câble, le derrick, le trépan à rouleau, l’engrenage, visser, la masse-tige, le

fluide de lavage, entraîner, le bassin de stockage, la conduite de refoulement, le tamis vibrant,

repêcher, le forage oblique, la flexibilité, la résistivité, la conductivité, la force électromotrice,

l’incendie, la destruction, le turbo-forage, la pompe à boue, le capteur de mesure du fond.

b) Quels sont les infinitifs pour les participes passés:

transmis, fournie, permis, retenus, repris.

les participes présents:

appuyant, atteignant, permettant, provenant, lubrifiant.

c) Lisez et traduisez le texte: «le forage»

II. Devoirs de compréhension du texte.

A. a) Trouvez les propositions impersonnelles et indéfinies.

Expliquez l’emploi des pronoms.

b) Nommez les synonymes des mots:

actionner, simultanement, essentiellement, constamment, comporter, remplacer, par conséquent.

c) Nommez les antonymes des mots:

intérieur, la remontée, envoyer, ajouter, dur, inférieur.

d) Faites entrer dans les phrases les unités suivantes:

par l’intermédiaire de, au dessus de, par suite de (loc.prép.), à l’aide de (loc.prép.).

e) Formez des substantifs avec des suffixes «ation», «ification», «tion» à partir des

verbes:

humidifier, circuler, se décanter, perturber, cimenter, perforer, installer.

f) Dans le texte «repêchage» trouvez les phrases où le sujet est exprimé par le

pronom indéfini «on». Est-ce typique pour les textes techniques?

g) Dans le texte «carrotage» trouvez les phrases avec le pronom impersonnel «il».

h) Formez des adjectifs à partir des substantifs qui contiennent le suffixe «ité»:

radioactivité, résistivité, conductivité, productivité, possibilité, instabilité, porosité.

i) Transformez la construction passive en active des propositions du texte «le

carottage».

B. Eléments de conversation.

a) Répondez aux questions suivantes:

1. Quelles techniques de forage connaissait-on?

2. Nommez l’appareillage de surface.

3. Quels services la boue de forage rend-elle?

4. Quel est l’accident de forage le plus grave?

Comment y remedie-t-on?

5. Quels genres de trépans utilise-t-on?

6. Comment le mouvement de rotation est-il transmis au trépan?

7. Quelle est la composition de la boue de forage?

b) Résumez le texte.

Le forage

On appelle «forage» l’ensemble des techniques, permettant de creuser un puits jusqu’aux

profondeurs nécessaires pour découvrir et exploiter un gisement pétrolifère.

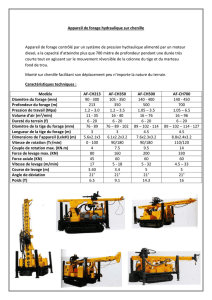

Les matériels de forage actuels atteignent des profondeurs supérieures à 8000 m sur terre

ou en mer, lorsque les fonds ne dépassent pas 200 m.

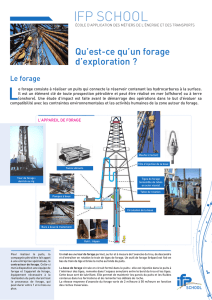

L’appareillage de surface est essentiellement constitué par une tour en charpente

métallique, ou derrick, et par une centrale énergétique: à l’origine machine à vapeur, aujourd’hui

moteur Diesel et parfois turbine à gaz actionnent le tambour du treuil sur lequel s’enroule le

câble du palan et, simultanément, entraîne la table de rotation, située au niveau de la plate-forme

de service. L’outil, appelé trépan ou tricône, comporte trois rouleaux dentés de forme

tronconique, s’emboîtant comme des engrenages, munis de dents en carbure de tungstène,

matériau choisi pour son exceptionnelle dureté, et évantuellement incrustés de diamants

industriels. Le mouvement de rotation est transmis à l’outil par l’intermédiaire des tiges de

forage, tubes d’acier creux que l’on visse les uns après les autres au fur et à mesure que le puits

descend et dont le dernier, au niveau de la surface, est la tige carrée, qui s’emboîte au passage

dans la table de rotation. Suivant la consistance de la couche rocheuse traversée par le forage, il

faut modifier non seulement la vitesse de rotation, mais la force avec laquelle l’outil avance dans

le terrain qu’il traverse: au besoin, le poids des tubes de forage, ou train de tiges, est augmenté en

remplaçant les derniers tubes inférieurs, juste au-dessus du trépan, par des barres pleines en acier

appelées masses-tiges.

Le foreur peut également régler le poids appuyant sur l’outil en ajustant le palan pour

abaisser plus ou moins la moufle mobile porte-crochet: pour forer une roche dure, il faudra, par

exemple, appliquer une force de 40 t sur un outil de 300 mm de diamètre, ce qui s’obtient en

disposant des masses-tiges sur une hauteur de 250 m; la vitesse de pénétration ne dépasse pas 1

m/h. En revanche, dans un terrain tendre, il n’est pas rare d’obtenir un avancement de 100 m/h,

la vitesse de rotation atteignant 250 tr/mn.

La puissance de la machinerie sur un appareil lourd moderne est de l’ordre de 2 000 ch.

La circulation.

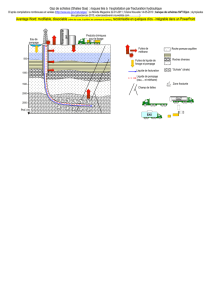

Le forage rotatif impose l’envoi continu au fond du puits d’un fluide de lavage qui a pour

but:

1° d’entraîner les débris et les remonter à la surface;

2° de refroidir le trépan tout en le lubrifiant;

3° d’humidifier la roche, ce qui facilite le travail de l’outil;

4° de déposer un gâteau d’argile, ou cake, sur les parois du puits, afin d’éviter les

éboulements;

5° de maintenir dans le puits une pression hydrostatique positive empêchant les entrées

intempestives d’eau en provenance des nappes aquifères souterraines et permettant de contrôler

toute arrivée inopinée de gaz ou de pétrole.

Le fluide, qui joue un rôle si important, est généralement une boue, mélange d’eau,

d’argile et de divers produits chimiques, dont la composition est très variable suivant l’opération

en cours.

A tout moment, on doit maintenir à une valeur comprise entre 0,5 et 1 m/s la vitesse de

circulation de la boue dans le circuit suivant:

- bassins de stockage situés à côté du derrick;

- pompes;

- conduite de refoulement, colonne montante et flexible;

- tête d’injection suspendue au crochet de la moufle mobile;

- descente à l’intérieur des tiges de forage;

- sortie par trois évents spéciaux ménagés dans le tricône de manière à balayer les dents

de chaque rouleau;

- entraînement des déblais;

- remontée à la surface par l’espace annulaire compris entre les tiges de forage et la paroi

du puits;

- retour au bassin de stockage.

En arrivant à la surface, la boue est envoyée à l’aide d’une goulotte d’évacuation sur un

tamis vibrant où sont retenus les déblais, source précieuse de renseignements sur la roche forée.

Elle retourne ensuite dans les bassins à boue où elle se décante de ses plus fines particules.

Un incident fréquent au cours d’un forage est la «perte de circulation» qui peut se

produire lorsqu’on traverse une roche poreuse ou caverneuse où s’engouffre la boue. Il est alors

nécessaire d’adjoindre à cette dernière des matières obturantes telles que des fibres ou de la

sciure de bois, des serpentins de Cellophane ou même du ciment.

Le fluide de forage doit être constamment adapté à la nature du terrain traversé, ce qui se

fait en y incorporant des additifs variés tels que:

- du sel marin coagulé à l’amidon ou au ge1 de silice pour éviter de dissoudre les couches

salifères;

- des biocides comme les phénols chlorés pour lutter contre la corrosion bactériologique;

- des dilueurs et des abaisseurs de viscosité comme le tanin, les lignites ou les phosphates.

La viscosité de la boue doit être particulièrement bien surveillée, car elle augmente

spontanément lors de la traversée de bancs d’argile ou de marne. De même, si le forage vient à

être perturbé par des venues intempestives de pétrole ou de gaz, il faut immédiatement alourdir

la boue en y ajoutant de la barytine (sulfate de baryum BaSO4).

Le tubage.

Au fur et à mesure que l’on fore un puits, il est nécessaire de le cuveler, c’est-à-dire d’en

consolider les parois à l’aide d’une colonne de tubes d’acier. Cette opération, dite «de tubage»,

doit être organisée avec soin puisque, le diamètre du forage s’en trouvant réduit, elle ne peut se

renouveler qu’un nombre limité de fois. Généralement, le forage d’un puits profond se déroule

suivant le cycle opératoire suivant:

1° le sol est attaqué au gros trépan de 24 pouces (610 mm), et il ne faut guère plus d’un

jour pour atteindre la profondeur correspondant au premier tubage: 150 à 200 m;

2° on retire le train de tiges et l’on descend à la place la hauteur équivalente de tubage de

18 5/8 pouces (475 mm);

3° une «cimentation» permet de fixer solidement en place le tubage: du ciment introduit

dans le circuit de circulation, puis refoulé par de la boue est forcé à remonter à l’extérieur du

tubage, où il se solidifie en quelques heures;

4° le forage est repris avec un trépan de 17 1/2 pouces (445 mm) de manière à passer

aisément dans le premier tubage;

5° suivant la roche rencontrée, l’usure du trépan est plus ou moins rapide: il arrive qu’il

faille chaque jour effectuer une manoeuvre «aller et retour» consistant à remonter tout le train de

forage, tige après tige, pour remplacer l’outil. On en profite pour vérifier la verticalité du puits à

l’aide d’un inclinomètre, appareil que l’on descend jusqu’au fond à l’intérieur des tiges;

6° vers 1 500 m arrive le moment de faire le second tubage, qui se réalise comme le

premier, mais avec une colonne de 13 3/8 pouces (340 mm) cimentée à son tour;

7° le trépan suivant est de 12 1/4 pouces (310 mm) et permet d’atteindre 3 000 ou même

4 000 m, profondeur à laquelle on met en place le troisième tubage, colonne de 9 5/8 pouces

(245 mm);

8° avec un trépan de 8 1/2 pouces (215 mm), on prépare le tubage profond, le quatrième

et dernier, en 7 pouces (178 mm),

9° le forage se termine jusqu’à la profondeur recherchée avec un trépan de 5 pouces (127

mm).

Le repêchage.

Il arrive assez souvent qu’une partie du train de tiges ou que le trépan lui-même se

détache, par suite de la rupture ou du dévissage d’une tige, et reste au fond du puits après que

l’on a remonté à la surface tout ce qui était resté accroché au palan. On descend alors un outil

creux en espérant qu’il ira coiffer l’extrémité brisée, ce qui permet de «repêcher» la partie restée

en panne (poisson). Malheuresement, celle-ci est le plus souvent coincée, et il faut alors essayer

de libérer le trépan de la roche qui le retient prisonnier en imbibant cette dernière d’huile ou

d’acide, ou même en l’attauquant à l’explosif. En cas d’échec, on en est réduit à abandonner le

poisson en place et à le contourner par un forage oblique: après avoir obturé au ciment l’ancien

puits, on y descend un déviateur en biseau

(sifflet) et on reprend le forage à un angle de 5 à 10° jusqu’à ce que l’on ait contourné l’obstacle

avant de se remettre à la verticale. Cela est possible grâce à la flexibilité de l’acier des tiges et du

tubage: en effet, dans un forage profond, la table de rotation doit effectuer plus de 30 tours sur

elle-même avant que la torsion appliquée au sommet du train de tiges ne se soit transmise à

l’outil, situé à quelques kilomètres plus bas.

Le carottage.

La nature du terrain foré est connue par l’examen et l’analyse des débris ramenés à la

surface par la boue. Il est néanmoins indispensable de se procurer à intervalles réguliers un

échantillon plus important (carotte), qui permettra par l’étude des fossiles une identification sûre

des diverses couches géologiques rencontrées.

Le carottage consiste à descendre au fond du puits un outil de découpage annulaire,

fourreau de 20 m de hauteur comportant à son extrémité inférieure une couronne armée de

diamants. Un bon foreur possède le doigté voulu pour trépaner, couper net et remonter un

échantillon cylindrique de roche de la longueur désirée, opération d’autant plus fréquente et

délicate que l’on approche d’une zone pétrolifère. Dans ce cas, il est d’ailleurs prudent

d’effectuer de véritables essais de production pour vérifier la présence éventuelle

d’hydrocarbures au fond du puits: on y descend un appareil spécial dénommé tester, ou

éprouvette, petit récipient équipé d’un packer, joint en caoutchouc en forme d’anneau gonflable

venant s’appuyer sur la paroi du puits. Cette manoeuvre, qui est commandée depuis la surface

par rotation du train de tiges, isole la colonne de boue, dont tout le poids repose alors sur le joint,

et, par conséquent, met le terrain foré à la pression atmosphérique: tout liquide ou gaz contenu

dans les pores de la roche s’écoule immédiatement dans le tester et peut être ramené à la surface.

On en profite, à ce moment, pour mesurer la pression régnant au fond du puits.

Pendant tout le forage, il est essentiel que la géophysique des couches rencontrées soit

constamment suivie: d’abord par l’examen des débris et l’enregistrement de la vitesse de

pénétration du trépan, ensuite par l’analyse, si possible automatique, de la teneur en

hydrocarbures de la boue remontant à la surface, mais surtout en descendant divers instruments

de mesure au fond du puits pour y effectuer les opérations suivantes:

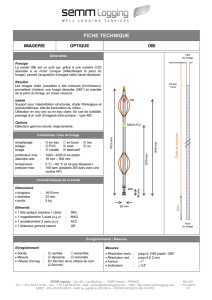

1° Carottage électrique, qui mesure la résistivité, la conductivité et la force

électromotrice.

2° Carottage radioactif, qui détermine la radioactivité naturelle ou provoquée.

3° Carottage sonique, qui permet d’apprécier la vitesse de propagation du son dans la

roche. Ces caractéristiques sont reportées sur un graphique appelé log, ou diagraphie, qui permet

à l’équipe de forage de savoir à quelle couche géologique elle a affaire. Un dernier carottage,

enfin, permet de vérifier que l’outil a bien pénétré dans le «socle» basalte ou autre roche sous-

jacente aux terrains sédimentaires: qualifié de sec, le puits est abandonné. L’appareil de forage

est alors démonté et transporté sur un autre site.

La complétion.

Divers indices indiquent qu’un forage pénètre dans une zone productive. Si la pression du

gisement est plus forte que le poids de la colonne de boue, le puits commence à débiter, et le

niveau du bassin de stockage de la boue monte brutalement: on dit que le puits donne un sursaut,

ou kick (coup de pied). Pour éviter l’éruption, il faut aussitôt fermer la vanne de sécurité,

obturateur à mâchoires de caoutchouc ou d’acier que l’on actionne par des vérins hydrauliques et

qui est installé immédiatement au-dessous de la table de rotation. En même temps, on alourdit la

boue par un épaissis sur (barytine).

Si, au contraire, la pression exercée par la colonne hydrostatique est trop forte, il se

produit une perte de circulation à laquelle on remédie en allégeant la boue et en chargeant de

matières obturantes. C’est la période critique, où une fausse manoeuvre peut conduire à un

dégagement violent de pétrole ou de gaz à 1’atmosphère, qui, parfois, s’enflamme. En plus du

grave danger couru par les foreurs, un incendie de puits cause généralement la destruction totale

de 1’appareil et l’abandon du forage. Pour éteindre le feu, on souffle d’abord la flamme à

l’explosif, puis on coiffe la tête de puits d’une vanne spéciale, que l’on ferme progressivement.

Dans un forage bien contrôlé, la pression du gisement étant équilibrée par la boue, il est possible

de procéder à la complétion, c’est-à-dire aux préparatifs de mise en exploitation, constitués par la

succession d’opérations suivante:

1° mise en place du dernier cuvelage (tubage de production de 7 pouces);

2° cimentation très soigneuse;

3° dernier carottage électrique permettant de situer très exactement le niveau pétrolifère;

4° perforation du tubage, opération réalisée en descendant un fusil à la hauteur voulue et

en tirant.des balles à travers le tubage et le cimentage;

5° installation des vannes de tête de puits (arbre de Noël) au sommet du cuvelage.

Dans la plupart des cas, il suffit alors d’ouvrir les vannes pour que le puits se mette à

débiter. Pour des gisements plus compliqués, on descend dans le puits une ou plusieurs colonnes

de production, trains de tubes de 2 3/8 pouces (60 mm), jusque à hauteur des perforations, avec

des packers (joints isolants): on peut ainsi extraire simultanément, sans les mélanger, des gaz ou

des pétroles provenant de niveaux différents du puits.

Forages particuliers.

En dehors du forage rotary classique, il existe d’autres procédés, par exemple en

remplaçant la boue par de l’air ou du gaz comprimés: on a recours à cette méthode dans les

zones désertiques dépourvues d’eau, ou lorsque des pertes de circulation trop importantes sont à

craindre. Bien entendu, une installation de boue reste branchée en parallèle, pour prévoir le cas

d’éruption.

Entre le forage à l’air et à la boue s’intercalent toute une série de fluides intermédiaires.

- Le turboforage utilise pour l’entraînement de l’outil non plus la rotation du train de

tiges, mais une turbine à multiétages installée juste au-dessus du trépan, auquel elle est

directement accouplée. L’énergie est fournie par la circulation de la boue à travers la turbine, ce

qui nécessite des pompes à boue plus puissantes que pour le rotary. Simultanément, il peut être

intéressant d’effectuer une lente rotation du train de tiges, combinant ainsi les deux méthodes de

forage. En turboforage, l’outil tourne à une vitesse de 500 à 700 tr/mn, ce qui assure une

progression beaucoup plus rapide à travers les roches dures, au prix d’une usure accélérée des

tricônes. Le turboforage présente le très gros avantage de supprimer l’usure des tuges de forage.

Il permet en outre de transmettre au trépan des puissances de 300 à 500 ch. Quoique plus

onéreux, au total, que le rotary, ce procédé est néanmoins très utilisé en Russie, ainsi que dans le

reste du monde, pour les forages en mer et pour les forages déviés.

- Dans le flexoforage, l’outil est entraîné par un moteur de fond de puits, turboforeuse ou

électroforeuse, et le train de tiges est remplacé par un flexible continu en élastomère armé. Ce

procédé a l’avantage de permettre une liaison continue et facile à réaliser entre la surface et les

capteurs de mesures du fond (tachymètre couplemètre, manomètre). Mis au point récemment par

collaboration entre la France et la Russie, le flexoforage a déjà permis d’atteindre des

profondeurs de 4 000 m.

Le forage en mer.

Du forage sur terre, on est passé insensiblement au forage dans des marécages ou des

lagunes, avec des matériels et des méthodes classiques, puis au forage à des distances croissantes

6

6

7

7

8

8

9

9

10

10

11

11

12

12

1

/

12

100%