Chimie La vie des aciers - Problème sur la protection du

10/09/2016 C07_la_vie_des_aciers_pb_fer_zinc.doc 1/1

Thème : Matériaux Doc + Pb

Chimie La vie des aciers - Problème sur la protection du fer Chap.7

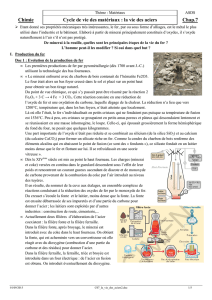

I. Etude de documents : Production du fer

Etant donné ses propriétés mécaniques très intéressantes, le fer, pur ou sous forme

d’alliages, est le métal le plus utilisé dans l’industrie et le bâtiment. Elaboré à

partir de minerai principalement constitués d’oxydes, il s’oxyde naturellement à

l’air s’il n’est pas protégé.

De minerai à la rouille, quelles sont les principales étapes de la vie du fer ?

L’homme peut-il les modifier ? Si oui dans quel but ?

Doc 1 : Evolution de la production de fer

• Les premières productions de fer par pyrométallurgie (dès 1700 avant J.-C.)

utilisant la technologie des bas fourneaux.

• « Le minerai enfourné avec du charbon de bois contenait de l’hématite Fe

2

O

3

. Le four était alors un bas foyer

creusé dans le sol et placé sur un point haut pour obtenir un bon tirage naturel.

Du point de vue chimique, ce qui s’y passait peut être résumé par la réaction 2 Fe

2

O

3

+ 3 C → 4 Fe + 3 CO

2

.

Cette réaction consiste en une réduction de l’oxyde de fer et une oxydation du carbone, laquelle dégage de la

chaleur. La réduction n’a lieu que vers 1200°C, température qui, dans les bas foyers, n’était atteinte que

localement.

Là où elle l’était, le fer s’individualisait en petits cristaux qui ne fondaient pas puisque sa température de fusion

est 1536°C. Peu à peu, ces cristaux se groupaient en petits amas poreux et pâteux qui descendaient lentement et

se réunissaient en une masse inhomogène, le loupe. Celle-ci, qui épousait grossièrement la forme hémisphérique

du fond du four, ne pesait que quelques kilogrammes.

Une part importante de l’oxyde n’était pas réduite et se combinait au silicium (de la silice SiO

2

) et au calcium

(du calcaire CaCO

3

) pour former un silicate riche en fer. Comme la cendre du charbon de bois renferme des

éléments alcalins qui en abaissent le point de fusion (ce sont des « fondants »), ce silicate fondait en un laitier

moins dense que le fer et flottant sur lui. Il se refroidissait en une scorie

vitreuse ».

• Dès le XIV

ème

siècle est mis au point le haut fourneau. Les charges (minerai

et coke) versées en continu dans le gueulard descendent sous l’effet de leur

poids et rencontrent un courant gazeux ascendant de diazote et de monoxyde

de carbone provenant de la combustion du coke par l’air introduit au niveau

des tuyères.

Il en résulte, du sommet de la cuve aux étalages, un ensemble complexe de

réactions conduisant à la réduction des oxydes de fer par le monoxyde de fer.

Du creuset s’écoule la fonte et le laitier, moins dense que la fonte. La fonte

est ensuite débarrassée de ses impuretés et d’une partie du carbone pour

donner l’acier ; les laitiers sont exploités par d’autres

industries : construction de route, cimenterie,...

• Actuellement deux filières d’élaboration de l’acier

coexistent : la filière fonte et la filière ferraille.

Dans la filière fonte, après broyage, le minerai est

introduit avec du coke dans le haut fourneau. On obtient

la fonte, qui est acheminée vers un convertisseur où elle

réagit avec du dioxygène (combustion d’une partie du

carbone et des résidus) pour donner l’acier.

Dans la filière ferraille, la ferraille, triée et broyée est

introduite dans un four électrique : de l’acier en fusion

est obtenu. On introduit éventuellement du dioxygène.

10/09/2016 C07_la_vie_des_aciers_pb_fer_zinc.doc 2/2

Doc 2 : Fer, fonte et acier

• Ces trois produits diffèrent par leur teneur en carbone.

Le fer est un matériau mou et malléable, dont la teneur en carbone est infime

L’acier a une teneur en carbone pouvant varier de 0,003% à 2% maximum ; il est à la fois malléable et

résistant.

L’inox est un acier composé de 75% de fer, 8% de nickel, de 17% de chrome et d’un peu de carbone.

La fonte, avec une teneur élevée en carbone (de 2% à 6%), existe en plusieurs qualités : de malléable et

ductile à très dure et résistante.

Doc 3 : Les oxydes de fer

• Le principal oxyde de fer dans un minerai de fer est l’hématite ou oxyde de fer (III) Fe

2

O

3

(s)

. Sa réduction par le

monoxyde de carbone CO

(g)

, permet d’obtenir, en cinq étapes, le fer ou ses alliages, l’acier et la fonte.

• Dans une 1

ère

étape, le carbone C

(s)

du charbon de coke réagit avec le dioxygène O

2

(g)

pour donner du dioxyde

de carbone CO

2

(g)

, qui dans une 2

nde

réaction, donne du monoxyde de carbone CO

(g)

, en réagissant avec le

carbone solide C

(s)

. A la température du haut-fourneau, l’excès de carbone permet la conversion de la totalité du

CO

2

(g)

en CO

(g)

. Le CO

(g)

.produit réduit les oxydes de fer en trois étapes :

Pour 320°C < θ < 620°C, Fe

2

O

3

(s)

est réduit en Fe

3

O

4

(s)

;

Pour 620°C < θ < 950°C, Fe

3

O

4

(s)

est réduit en FeO

(s)

;

Pour θ > 950°C, FeO

(s)

est réduit en Fe

(s)

.

• Au cours de ces réactions, CO

(g)

, est oxydé en CO

2

(g)

.

Questions

1) Quels sont les différents rôles du charbon dans la production de fer par un bas fourneau ?

2) Pourquoi est-il nécessaire que la température soit suffisamment élevée au sein d’un haut ou d’un bas fourneau ?

3) En quoi la technique du haut fourneau s’avère-t-elle plus intéressante que celle du bas fourneau ?

4) Comment obtient-on de la fonte ?

5) Qu’est ce qui différencie la fonte de l’acier ?

6) Les équations des réactions : En pratique, le réducteur qui réduit les oxydes de fer est le monoxyde de carbone

CO

(g)

, qui résulte de la réaction du dioxyde de carbone CO

2

(g)

sur le carbone lui-même. Le dioxyde de carbone

provient lui même de la combustion du charbon.

a) Ecrire et ajuster les 5 équations mises en jeu dans le doc 3.

b) Globalement les deux réactifs de l’ensemble des réactions mises en jeu dans le haut fourneau sont C

(s)

et

Fe

2

O

3

(s)

et les deux produits sont Fe

(s)

et CO

2

(g)

. Equilibrer l’équation globale.

7) Quelques calculs :

• Un haut-fourneau reçoit une masse de 1,0 tonne d’un minerai qui contient en masse 64 % d’oxyde de

fer (III). Ce minerai est réduit pour produire du fer supposé pur.

• Données : M(Fe) = 55,8 g.mol

-1

; M(C) = 12,0 g.mol

-1

; M(O) = 16,0 g.mol

-1

a) Quelle masse d’oxyde de fer (III) contient 1,0 tonne de minerai ?

b) En déduire la quantité de matière d’oxyde de fer (III) correspondante.

c) Calculer alors la quantité minimale de carbone nécessaire à l’extraction du fer présent dans le minerai.

d) Quelle masse minimale de carbone faut-il utiliser ?

8) L’industrie du fer est une des plus gourmandes en énergie. Malgré de nombreux progrès, son empreinte carbone

reste élevée. Expliquer.

9) Quels sont les intérêts de la filière ferraille ?

10) Quelle propriété du fer peut-on utiliser pour trier les ferrailles parmi les autres déchets ?

10/09/2016 C07_la_vie_des_aciers_pb_fer_zinc.doc 3/3

II. Problème : Comment protéger la coque d’un bateau de la corrosion ?

• La corrosion est un phénomène bien connu des marins. Les bateaux dont la coque est en acier en sont victimes et

doivent en être protégés. Une méthode de protection consiste à poser à la surface de la coque des blocs de métal

que l’on appelle « anodes sacrificielles ».

Image provenant du site www.hisse-et-oh.com

L’objectif de l’exercice est d’évaluer, à l’aide des documents ci-après, la masse de l’anode sacrificielle

nécessaire à la protection d’un bateau.

Document 1 : Le phénomène de corrosion

• La corrosion d’un métal M est sa transformation à l’état de cation métallique M

k+

par réaction avec le dioxygène

dissous dans l’eau.

• Le métal perd un ou plusieurs électrons, il est oxydé selon la demi-équation oxydant/réducteur :

M M

k+

+ k e

-

.

• Une mole de métal oxydé produit k moles d’électrons.

Document 2 : Potentiels standard de différents métaux

• Pour prévoir les réactions d’oxydoréduction, on peut s’appuyer en première approche sur l’échelle suivante,

appelée échelle des potentiels standard. Tous les couples oxydant/réducteur peuvent être classés par leur

potentiel standard.

• Échelle des potentiels standard de quelques couples à 20°C :

Élément Couple Potentiel standard (V)

Plomb Pb

2+

/ Pb -0,126

Étain Sn

2+

/ Sn -0,138

Nickel Ni

2+

/ Ni -0,257

Fer Fe

2+

/ Fe -0,447

Zinc Zn

2+

/ Zn -0,760

Aluminium Al

3+

/ Al -1,67

Magnésium Mg

2+

/ Mg -2,37

• Lorsque deux métaux sont en contact et peuvent être oxydés par le dioxygène, c’est celui dont le couple a le

potentiel standard le plus faible qui s’oxyde : il constitue l’anode et protège l’autre métal qui ne réagira pas.

Document 3 : Protection d’un bateau avec coque en acier

• Lors de l’oxydation de l’anode sacrificielle, il s’établit un courant de protection au niveau de la surface S de la

coque immergée. Sa densité de courant moyenne, intensité de courant par unité de surface, vaut : j = 0,1 A.m

-2

.

La densité de courant a pour expression j = I

S où I est l’intensité du courant et S la surface.

• Ce courant a son origine dans la charge électrique échangée lors de la réaction d’oxydoréduction.

• L’intensité I d’un courant électrique peut s’exprimer en fonction de la charge électrique Q échangée au cours de

la réaction pendant une durée

∆

t : I = Q

∆t

où, dans le système international, I s’exprime en ampère (A), Q en coulomb (C) et ∆t en seconde (s).

Anode sacrificielle

10/09/2016 C07_la_vie_des_aciers_pb_fer_zinc.doc 4/4

Questions préalables

1) Un bateau possède une coque en acier donc composée essentiellement de fer. Écrire la demi-équation de

l’oxydation du fer métallique en considérant uniquement les couples du document 2.

2) Citer en justifiant votre réponse, les métaux du tableau du document 2 susceptibles de protéger la coque en

acier d’un bateau. Pourquoi l’anode utilisée est-elle qualifiée de « sacrificielle » ?

Problème

• On désire protéger pendant une année la coque en acier d’un bateau par une anode sacrificielle en zinc. La

surface de coque immergée dans l’eau de mer vaut S = 40 m². Une anode sacrificielle sur une coque de bateau

doit être remplacée quand elle a perdu 50 % de sa masse.

3) Quelle est la masse totale d’anode sacrificielle en zinc qu’on doit répartir sur la coque pour la protéger

pendant une année ? Exercer un regard critique sur la valeur trouvée.

Données

• Masse molaire du zinc : M = 65,4 g.mol

-1

• Une mole d’électrons possède (en valeur absolue) une charge électrique q = 9,65×10

4

C

Remarque

• L’analyse des données, la démarche suivie et l’analyse critique du résultat sont évaluées et nécessitent d’être

correctement présentées.

Barème pour s’auto-évaluer

Compétences évaluées Critère de réussite correspondant au niveau A A B C D

S’approprier

Extraire des informations

La demi équation d’oxydation du fer, la liste des

métaux capable de protéger le fer et la notion de

sacrificielle est cohérente avec les indications du

document.

Analyser

Organiser et exploiter ses

connaissances ou les informations

extraites Construire les étapes d’une

résolution d’un problème (série S)

Exploitation de la densité de courant pour

exprimer la charge électrique échangé sur une

année.

Exploitation de l’oxydation pour exprimer la

charge électrique échangée par mole et le nombre

de mole de zinc consommer par an

Introduction de la masse cherchée en lien avec la

masse molaire.

Réaliser

Effectuer des calculs littéraux ou

numériques

Les calculs menés sont techniquement justes

indépendamment d’erreur résultent d’une

mauvaise analyse. Les unités sont correctement

maîtrisées

Valider

Faire preuve d’esprit critique

L’élève pose un regard critique sur la valeur de la

masse trouvée par exemple en

comparant la masse trouvée et celle estimée du

bateau. Ce n’est pas la justesse du résultat qui est

évalué. Il émet une hypothèse sur une source

d’erreur possible quand son résultat lui parait

aberrant

Note en point entier : ............ /5

• Majorité de A sans C ou D : 5 points

• Majorité de A et B sans C ou D : 4 points

• Autant de A et B que de C et D : 3 points

• Majorité de C et D avec 1 A : 2 points

• Majorité de C et D sans aucun A : 1 point

• Majorité de D : 0 point

1

/

4

100%