Automatisation d`une cellule robotisée

I.SI.M – UMII

Projet MEA3 :Reynald PETIT - 1 -

Automatisation d'une cellule robotisée

L’objectif du projet a été de mettre en œuvre dans sa globalité le pilotage d’une cellule

robotisée sur un réseau local industriel. Doté d’équipements industriels de dernière

génération, il s’inscrit dans un projet pédagogique dédié aux travaux pratiques MEA2 de

l’institut des Sciences de l’ingénieur de Montpellier (I.S.I.M).

L’ambition de notre entreprise a été de réaliser l’ensemble de l’automatisme système

via la programmation des automates, la création de la commande du robot industriel KUKA et

la création du système de supervision.

La réalisation de l’installation a nécessité la mise en oeuvre de l’ensemble de

l’instrumentation (capteurs, actionneurs, automates, modules d’entrées / sorties, station de

terrain), la mise en place du câblage électrique, la conception du réseau local industriel FIPIO

et du réseau Ethernet.

Le matériel utilisé est basé sur des équipements industriels dotés des technologies les

plus avancé utilisées dans les systèmes de production actuels. L’atelier flexible est constitué

de deux automates premium SCHNEIDER, de modules d’entrées / sorties (directs ou

déportés), de deux robots industriels IBM et KUKA et d’un ensemble de cinq stations de

terrain assurant le système d’identification codage.

Le contrôle de la cellule robotisée repose sur une architecture multi–réseau

comprenant d’une part, un réseau local industriel (RLI) type FIPIO et d’autre part un réseau

local Ethernet. Le réseau local industriel FIPIO connecte les 2 automates, les modules

d’entrées / sorties déportés et les stations de terrain. Le réseau Ethernet connecte les 2

automates et le poste de supervision. Les robots industriels SCARA et KUKA sont connectés

au réseau local FIPIO via les modules d’entrées / sorties déportés.

Les automates Premium seront programmés via le logiciel PL7 PRO et le superviseur

sous MONITOR PRO.Ces logiciels, de Schneider automation, sont très utilisés dans le monde

industriel notamment dans l’industrie automobile et offrent de part leurs fonctionnalités de

nombreuses possibilités d’applications. Deux documentations techniques, relatives à ces

logiciels ont également été réalisées lors du projet.

Nous verrons d’une part, la description de la cellule flexible robotisée d’un point de vue

système et fonctionnement, la description de l’architecture multi-réseau (FIPIO et Ethernet),

, la conception de l’automatisme , la mise en œuvre de la supervision et d’autre part, la

réalisation de la commande des robots industriels SCARA (IBM) et KUKA.

I.SI.M – UMII

Projet MEA3 :Reynald PETIT - 2 -

Table des matières

Chapitre 1 Description de la cellule flexible automatisée

Présentation……………………………………………………………… 3

Description du système……………………………….…….……………. 4

Description de l’instrumentation………………………………………….. 6

Description de l’architecture multi-réseau…………….…………………. 9

Description du fonctionnement : Cahier des charges……………………. 11

Fonctionnement des modes manuel et automatique…………………… 12

Fonctionnement du poste approvisionnement automatique……………… 14

Fonctionnement du poste approvisionnement manuel…………………… 16

Fonctionnement du poste de reconnaissance…………………………….. 17

Fonctionnement du poste superviseur……………………….……………. 18

Chapitre 2 Réseau local FIPIO

Présentation………………………………………………………………. 16

Introduction au réseau local FIPIO………………………………………. 20

Description de l’architecture du réseau local FIPIO…………………….. 21

Configuration matérielle des automates………………………………….. 22

Configuration logicielle des automates sous PL7………………………… 24

Configuration matérielle des modules d ‘entrées / sorties……………….. 31

Configuration logicielle des modules d ‘entrées / sorties………………… 32

Configuration matérielle des stations de terrain…………………………. 33

Configuration logicielle des stations de terrain………………………….. 37

Fonctionnement des stations de terrain…………………………………… 38

Chapitre 3 Réseau local Ethernet

Présentation………………………………………………………………. 42

Introduction au réseau Ethernet sous ETHWAY…………………………. 43

Description de l’architecture du réseau local Ethernet ……………………45

Configuration matérielle des automates…………………………………... 47

Configuration logicielle des automates…………………………………… 48

Configuration du poste de supervision…………………………………….50

Chapitre 4 Mise en œuvre de l’automatisme

Présentation……………………………………………………………… 55

Introduction de l’automatisme sous PL7…………………………………. 56

Architecture de la programmation………………………………………... 60

Réalisation de la programmation…………………………………………. 61

Chapitre 5 Mise en œuvre de la supervision

Présentation………………………………………………………………. 74

Introduction à la supervision sous Monitor pro…………………………... 75

Réalisation de la supervision……………………………………………... 76

Chapitre 6 Conclusion

Présentation……………………………………………………………….. 74

Synthèse………………………………………………………………….. 84

Evolution……………………………………………………. …………… 85

I.SI.M – UMII

Projet MEA3 :Reynald PETIT - 3 -

Description de la cellule flexible

automatisée

Présentation

Description du système……………………………….…….……………. 4

Description de l’instrumentation………………………………………….. 6

Description de l’architecture multi-réseau…………….…………………. 9

Description du fonctionnement : Cahier des charges……………………. 11

Fonctionnement des modes manuel et automatique…………………… 12

Fonctionnement du poste approvisionnement automatique……………… 14

Fonctionnement du poste approvisionnement manuel…………………… 16

Fonctionnement du poste de reconnaissance…………………………….. 17

Fonctionnement du poste superviseur……………………….……………. 18

I.SI.M – UMII

Projet MEA3 :Reynald PETIT - 4 -

Description de la cellule flexible automatisée

Description du système

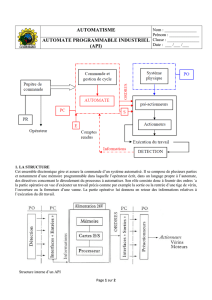

Présentation Le système est une cellule automatisée basée sur une structure en

anneau sur lequel se déplacent des palets. Le sens de rotation du tapis

lié au convoyeur est unidirectionnel (figure 1).

Figure 1 : La cellule de flexible robotisée

Accumulateur

Poste

Approvisionnement

Automatique

Poste

Reconnaissance/Tri

Poste

Approvisionnement

Opérateur

I.SI.M – UMII

Projet MEA3 :Reynald PETIT - 5 -

Description de la cellule flexible automatisée

La cellule flexible automatisée est équipée d’un convoyeur, d’un robot

SCARA (I.B.M) situé à l’intérieur de l’anneau, d’un robot KUKA situé

à l’extérieur et d’un poste de vision.

Les palets véhiculés sur le tapis roulant peuvent transporter au plus une

seule pièce. Sur chaque palet est disposé une étiquette à code évolutif

permettant de réaliser leur identification et leur caractérisation via des

stations de terrain disposées sur chacun des ancrages.

Les points d’arrêt du système agissant directement sur les palets sont les

5 ancrages et les 2 poussoirs. Aussi, le système est équipé de nombreux

capteurs assurant la détection des palets sur le convoyeur (figure 2)

Postes de Le système automatisé est constitué de trois postes de travail : un poste

travail de vision et deux postes d’approvisionnement automatique et manuel.

Le poste de vision positionné à l’ancrage 3 permet l’identification des

pièces et donc réalise le système de reconnaissance sur lequel s’appuie

le tri. Selon le résultat du traitement de la vision plusieurs phases

d’évolution sont mises en œuvre. L’approvisionnement en pièces et

palettes est réalisé de façon automatique par le robot KUKA (à

l’ancrage 1) et manuellement grâce à la présence d’un poste opérateur

(à l’ancrage 5).

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

1

/

85

100%